一种MEMS风速风向传感器的封装方法

一种mems风速风向传感器的封装方法

技术领域

1.本发明涉及mems器件封装技术领域,尤其是一种mems风速风向传感器的封装方法。

背景技术:

2.mems器件的封装是mems设计与制造中的一个关键环节。设计mems器件的封装往往比设计普通集成电路的封装更加复杂,这是因为它常常有一些额外的设计约束,以及满足工作在严酷环境条件下的需求。随着科学技术的发展,mems器件的适用范围越来越广,对封装的可靠性要求也越来越高。

3.传统的风速风向传感器的封装技术采用陶瓷作为基板,加工好的传感器首先经过划片、清洗、烘干的步骤,通过导热胶将其背面粘在陶瓷基板下方。采用的导热胶除导热性能较好之外,还应满足柔软光滑、具有触变性等要求。陶瓷基板一般采用具有高热导率的精细陶瓷材料,能够快速传导芯片热量,使得在纵向上芯片热场能更好地与空气相互作用。但是传统的封装技术功耗较大,而且贴在陶瓷基板上的导热胶厚度不均匀或者芯片位置有偏移时会容易导致测试结果出现严重的漂移现象,降低传感器的测试精度。

4.因此,本申请提出一种mems风速风向传感器的封装方法,利用塑封的方法可有效降低功耗,提高测试精度。

技术实现要素:

5.本发明的发明目的是针对上述背景技术的不足,提供了一种mems风速风向传感器的封装方法,解决了传统封装技术中功耗高、测量精度低的技术问题。

6.本发明的一种mems风速风向传感器的封装方法,包括如下步骤:

7.步骤1,通过粘贴胶将带有芯片的芯片衬底贴在刚性基板的表面,芯片衬底呈阵列排布,芯片衬底上设置有第一金属引脚,芯片衬底上设置有第一金属引脚的一面朝向刚性基板。

8.步骤2,芯片衬底之间的间隔及刚性基板所围成的空间形成塑封空腔,在塑封空腔中挤压入塑封材料,塑封材料对刚性基板上除芯片衬底以外的区域进行包埋,塑封空腔中的塑封材料固化后形成塑封基板。

9.步骤3,移除刚性基板和粘贴胶,得到塑封后的芯片阵列。

10.步骤4,对塑封后的芯片阵列进行激光划片或机械划片,得到单个塑封成型芯片,芯片位于塑封基板的中心位置。

11.步骤5,在塑封基板上均匀的涂上第一粘接胶,通过第一粘接胶将软边带与塑封基板粘合。

12.所述软边带包括第一引出端和第二引出端,软边带中心位置为与芯片衬底相配合的方形中空区域、第一引出端上设置有第三金属引脚,第二引出端设置有第四金属引脚;软边带与塑封基板粘合后,芯片衬底位于软边带的方形中空区域中。

13.软边带上设置有与第一金属引脚一一对应的第二金属引脚,所述第二金属引脚位于软边带的边缘,与软边带的方形中空区域相邻近。

14.步骤6,对第一粘接胶进行烘干后,将所述软边带上的第二金属引脚与芯片衬底上的第一金属引脚通过绑定线连接,软边带上的第二金属引脚与芯片衬底上的第一金属引脚为一一对应关系。

15.步骤7,通过点胶机在软边带上涂覆第二粘接胶,并形成方形粘接框,所述粘接框与第二金属引脚相邻近,且第二金属引脚位于粘接框内。

16.步骤8,通过粘接框将玻璃盖板与软边带粘接在一起,待粘接框固化后,封装完成。

17.优选的,步骤4中所述塑封成型芯片为圆形结构,步骤5中所述软边带7为圆形结构。塑封成型芯片采用圆形结构,可提高风向的测量精度。

18.优选的,步骤2中塑封基板的上表面与芯片衬底的表面高度相同。

19.有益效果:(1)本发明通过用塑封基板来代替传统封装中的陶瓷基板,可以有效降低器件的功耗。(2)利用激光划片或机械划片来对芯片阵列进行切割,使芯片位于塑封基板的中心位置,能够减小芯片的偏移,使得测量结果更为精确。

附图说明

20.图1是本发明的芯片阵列贴在刚性基板上的剖面结构示意图。

21.图2是本发明的经塑封材料包埋后的剖面结构示意图。

22.图3是本发明的去除刚性基板后的芯片阵列剖面结构示意图。

23.图4是本发明的经划片后的单个塑封成型芯片的剖面结构示意图。

24.图5是本发明的经划片后的单个圆形塑封成型芯片的俯视图。

25.图6是本发明的与软边带粘合后的塑封成型芯片的剖面结构示意图。

26.图7是本发明的将第一金属引脚和第二金属引脚连接后的塑封成型芯片的剖面结构示意图。

27.图8是本发明的在塑封成型芯片周围涂上粘接胶后的剖面结构示意图。

28.图9是本发明的粘上玻璃盖板后的塑封成型芯片的剖面结构示意图。

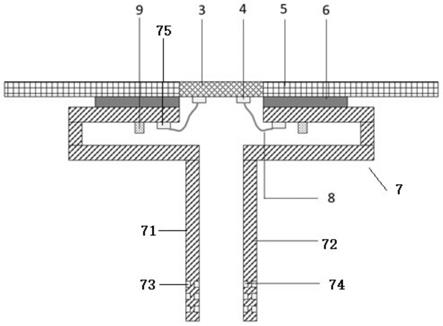

29.图中标号说明:1、刚性基板;2、粘贴胶;3、芯片衬底;4、第一金属引脚;5、塑封基板;6、第一粘接胶;7、软边带;71、第一引出端;72、第二引出端;73、第三金属引脚;74、第四金属引脚;75、第二金属引脚;8、键合线;9第二粘接胶;10、玻璃盖板。

具体实施方式

30.下面结合附图对发明的技术方案进行详细说明。

31.本发明提供了mems风速风向传感器的一种塑封方法,包括如下步骤:

32.步骤1,如图1所示,通过粘贴胶2将带有芯片的芯片衬底3贴在刚性基板1的表面,芯片衬底3呈阵列排布,芯片衬底3上设置有第一金属引脚4的一面朝向刚性基板1。

33.中芯片衬底3之间的距离需保证能在划片后满足塑封成型芯片的大小。

34.步骤2,如图2所示,芯片衬底3之间的间隔及刚性基板1所围成的空间形成塑封空腔,在塑封空腔中挤压入塑封材料,塑封材料对刚性基板1上除芯片衬底3以外的区域进行包埋,所述塑封材料固化后形成塑封基板5。

35.所述塑封材料选用固化温度低、防潮性能好、热导率低、可靠性高的材料。

36.步骤3,如图3所示,移除用于临时支撑的刚性基板1和粘贴胶2,得到塑封后的芯片阵列。

37.步骤4,如图4和图5所示,对塑封后的芯片阵列进行激光划片或机械划片,得到单个塑封成型芯片,所述塑封成型芯片为圆形,芯片衬底3位于塑封基板5的中心位置。

38.步骤5,参考图6,在塑封基板5上均匀的涂上第一粘接胶6,通过第一粘接胶6将塑封基板5与软边带7粘合。

39.所述的软边带7为圆形结构,包括第一引出端71和第二引出端72,软边带7中心位置为与芯片衬底3相配合的方形中空区域、第一引出端71上设置有第三金属引脚73,第二引出端72设置有第四金属引脚74;软边带7覆盖在塑封基板5上,与塑封基板5粘合,芯片衬底3位于软边带7的方形中空区域中。

40.软边带7上设置有与第一金属引脚4一一对应的第二金属引脚75,所述第二金属引脚75位于软边带7的边缘,与软边带7的方形中空区域相邻近。

41.步骤6,对第一粘接胶6进行烘干后,将所述软边带7上的第二金属引脚75与芯片衬底3上的第一金属引脚4通过键合线8键合,软边带7上的第二金属引脚75与芯片衬底3上的第一金属引脚4为一一对应关系。

42.通过软边带7上的第二金属引脚75与芯片衬底3上的第一金属引脚4键合,可实现芯片引脚的电引出,软边带7可弯曲的特性也方便本发明传感器的后续组装。

43.步骤7,通过点胶机在软边带7上涂覆第二粘接胶9,所涂覆的第二粘接胶9并形成方形粘接框,所述粘接框与第二金属引脚75相邻近,且第二金属引脚75位于粘接框内。

44.步骤8,通过粘接框将玻璃盖板10与软边带7粘接在一起,待粘接框固化后,封装完成。所述玻璃盖板10用于保护芯片和绑定线8,防止机械破坏和腐蚀。

45.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1