一种硅基MEMS红外光源及其制备方法与流程

一种硅基mems红外光源及其制备方法

技术领域

1.本发明属于红外光源技术领域,具体涉及一种硅基mems红外光源及其制备方法。

背景技术:

2.在ndir红外气体传感器、红外安全探测、红外医学成像等领域,特定的红外波段作为特定的侦测方式,能够有效地对特定的目标进行分辨和测试。mems红外光源作为整个测试系统中的红外发射器,自身的选择性和稳定性能够极大地提升测试系统的工作效率。

3.采用微机械加工技术制备的微电子机械系统(mems)红外光源是通过加热悬浮薄膜电阻层实现高温辐射红外光,与传统的红外光源相比,具有体积小、能耗低、可调制、成本低和适干大规模生产制造。目前国内外在红外气体传感器领域大多结合mems工艺技术,研制开发体积小、可靠性高、光电性能优良的mems红外光源。

4.以ndir红外气体传感器为例,特定的气体吸收特定的红外光,利用气体浓度和吸收强度的关系通过红外探测器对气体的组分进行鉴别和确定气体浓度。其中,mems红外光源作为红外光的激励,光源的辐射效率、调制频率、调制深度、功耗、辐射强度及寿命稳定性等因素,都决定了发出的红外光的性质,作为红外探测的主要载体,mems红外光源很大程度上决定了ndir红外气体传感器的整体性能。

5.现有的ndir红外气体传感器中的光源多为卤素灯泡,少数特定种类为mems红外光源。卤素灯泡由于自身材料的限制,辐射出的红外波段限制在5um以内,且需要机械斩波器或电机机械调制光源,会造成红外气体传感器的体积较为庞大,而且系统功耗严重,稳定性变差,也难以满足现代化传感器低功耗、便携式的测试需求。随着近些年来微电子技术和mems微纳加工工艺的迅速发展,气体传感器逐渐在向小型化和微型化发展。

6.现有的mems红外光源的设计多以金属pt或者多晶硅作为mems红外光源的加热电阻材料,整体的工作温度均在600℃以下,红外辐射效率低;红外辐射层的材料也多以黑金、铂金、银黑或纳米黑硅等制备,存在工艺制备成本较高或者工艺制备上的矛盾性等问题,极大地限制了mems红外光源的工作效率。

7.所有的mems红外光源在结构上都是悬浮膜的结构,虽然能够保证器件层与衬底的独立性和高红外辐射性,但是没有能够有效阻挡红外背向辐射的结构或装置,导致红外辐射的利用率较低。

8.中国专利cn106629577a和中国专利cn206014406u虽然也提出了通过释放部分硅腔体以实现悬浮膜背面辐射阻挡的方案,虽然也能起到增强辐射的效果,但仍存在热辐射接触腔体硅后,由于硅的导热性较强,导致热辐射能量的大量耗散,大大减小了热辐射的效率。

9.现有技术缺点:

10.1)加热电阻层材料选择上,多晶硅工作温度低,限制在600℃以下,工作效率低;

11.2)金属pt高温热处理退火对退火环境要求较高,必须做无氧退火;

12.3)金属pt属于贵金属,多晶硅工艺程序较多,均存在成本较高的问题;

13.4)辐射层材料选择黑金、铂金、银黑等成本高,无法进行低成本产品化;

14.5)辐射层材料选择多晶硅刻蚀纳米黑硅,若前道工艺中含有金属工艺无法进行多晶硅沉积,存在工艺上的矛盾性。

15.6)现有的结构对于红外辐射的利用率较低,热损耗较高。

技术实现要素:

16.有鉴于此,本发明的主要目的在于提供一种硅基mems红外光源及其制备方法。

17.为了达到上述目的,本发明的技术方案是这样实现的:

18.本发明实施例一提供一种硅基mems红外光源,包括衬底、阻挡支撑层、阻挡层、加热电极支撑层、加热电极层、绝缘保护层、电极层和辐射层,所述阻挡支撑层设置于衬底上,所述阻挡支撑层的表面设置有阻挡层,所述阻挡层悬浮上方设置有依次连接的加热电极支撑层和电极层,所述阻挡层上依次设置有加热电极层、绝缘保护层和辐射层。

19.本发明优选地,所述阻挡支撑层的中心位置设置有凹槽,所述阻挡层帖附于凹槽内壁设置。

20.本发明优选地,所述凹槽的形状为半圆柱体、正方体或长方体中的一种。

21.本发明优选地,所述衬底的中心位置设置有背腔,所述阻挡支撑层位于背腔处外漏。

22.本发明优选地,所述阻挡支撑层和加热电极支撑层均为低应力氮化硅单层支撑膜,所述阻挡层的材质为金或其他低透过率的金属,所述电极加热层的材质为钼,所述绝缘保护层的材质为二氧化硅,所述电极层的材质为铝,所述辐射层的材质为单层的碳化硅、金刚石、二硅化钼、sinx薄膜或多层掺杂类辐射层。

23.本发明实施例二提供一种上述的硅基mems红外光源的制备方法,该制备方法包括以下步骤:

24.s1、将硅片进行无机酸碱清洗,得到衬底备用;

25.s2、通过lpcvd在衬底表面沉积一层低应力氮化硅单层支撑膜,形成阻挡支撑层;

26.s3、在沉积好的阻挡支撑层上通过灰度光刻,制备一层凹型光刻胶;

27.s4、对灰度光刻后的硅片晶圆进行刻蚀,同时刻蚀光刻胶与阻挡支撑层,将阻挡支撑层刻蚀成凹型;

28.s5、在刻蚀成型的阻挡支撑层沉积图形化金属金,金沉积在凹坑内部,形成阻挡层;

29.s6、对金属化金后的晶圆进行lpcvd沉积二氧化硅,沉积厚度大于阻挡支撑层的厚度;

30.s7、对沉积二氧化硅后的晶圆进行减薄研磨抛光,只保留凹坑内的二氧化硅;

31.s8、减薄研磨抛光后,再沉积一层低应力低应力氮化硅单层支撑膜,形成加热电极支撑层;

32.s9、在加热电极支撑层表面沉积金属钼,形成加热电极层;

33.s10、在加热电极层表面通过lpcvd沉积二氧化硅,形成绝缘保护层;

34.s11、在绝缘保护层表面通过磁控溅射沉积二硅化钼和碳化硅,形成辐射层;

35.s12、整体进行高温退火,同时进行电阻温度系数退火和辐射层退火;

36.s13、完成退火后,在未被覆盖保护层的加热电极位置进行二氧化硅腐蚀,并通过磁控溅射制备铝电极;

37.s14、对加热电极层进行退火,形成欧姆接触;

38.s15、通过光刻将步骤s8中沉积的氮化硅中未被加热电极覆盖和衬底边缘中间的位置图形化,并通过刻蚀,将氮化硅刻蚀掉;

39.s16、利用湿法腐蚀将步骤s7中凹坑内的二氧化硅去除,释放加热膜层;

40.s17、利用干法或者湿法释放背腔,完成整体加工,制备出双悬浮膜层结构的mems红外光源。

41.与现有技术相比,本发明选用金属加热材料与辐射层材料可适应性匹配,成本低,工作温度更高且稳定,双悬浮膜结构能够有效增强红外发射效率,红外反射增强层与基底无接触,热损耗较低,能够有效增强热辐射。

附图说明

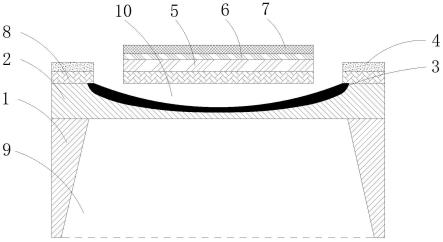

42.图1是本发明实施例1提供的一种硅基mems红外光源的侧视结构示意图;

43.图2是本发明实施例1提供的一种硅基mems红外光源的俯视结构示意图。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.在本发明的描述中,需要明确的是,术语“垂直”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“水平”等指示方位或位置关系为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明,而不是意味着所指的装置或元件必须具有特有的方位或位置,因此不能理解为对本发明的限制。

46.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

47.实施例一:

48.如图1和2所示,本发明实施例一提供一种硅基mems红外光源,包括衬底1、阻挡支撑层2、阻挡层3、加热电极支撑层8、加热电极层5、绝缘保护层6、电极层4和辐射层7,所述阻挡支撑层2设置于衬底1上,所述阻挡支撑层2的表面设置有阻挡层3,所述阻挡层3悬浮上方设置有依次连接的加热电极支撑层8和电极层4,所述阻挡层3上依次设置有加热电极层5、绝缘保护层6和辐射层7。

49.如图1和2所示,所述阻挡支撑层2的中心位置设置有圆锥形凹槽10,所述阻挡层3帖附于凹槽10内壁设置。

50.如图1和2所示,所述阻挡支撑层2的中心位置设置有凹槽10,所述阻挡层3帖附于凹槽10外壁设置。

51.所述凹槽10的形状为半圆柱体、正方体或长方体中的一种。

52.如图1和2所示,所述衬底1的中心位置设置有背腔9,所述阻挡支撑层2位于背腔9处外漏。

53.如图1和2所示,所述阻挡支撑层2和加热电极支撑层8均为低应力氮化硅单层支撑膜,所述阻挡层3的材质为金或其他低透过率的金属,所述电极加热层5的材质为钼,所述绝缘保护层6的材质为二氧化硅,所述电极层4的材质为铝,所述辐射层7的材质为单层的碳化硅、金刚石、二硅化钼、sinx薄膜或多层掺杂类辐射层。

54.实施例二:

55.本发明实施例二提供一种上述的硅基mems红外光源的制备方法,该制备方法包括以下步骤:

56.s1、将硅片进行无机酸碱清洗,得到衬底1备用;

57.s2、通过lpcvd在衬底表面沉积一层低应力氮化硅单层支撑膜,形成阻挡支撑层2;

58.s3、在沉积好的阻挡支撑层2上通过灰度光刻,制备一层凹型光刻胶;

59.s4、对灰度光刻后的硅片晶圆进行刻蚀,同时刻蚀光刻胶与阻挡支撑层2,将阻挡支撑层2刻蚀成凹型;

60.s5、在刻蚀成型的阻挡支撑层2沉积图形化金属金,金沉积在凹坑内部,形成阻挡层3;

61.s6、对金属化金后的晶圆进行lpcvd沉积二氧化硅,沉积厚度大于阻挡支撑层2的厚度;

62.s7、对沉积二氧化硅后的晶圆进行减薄研磨抛光,只保留凹坑内的二氧化硅;

63.s8、减薄研磨抛光后,再沉积一层低应力低应力氮化硅单层支撑膜,形成加热电极支撑层8;

64.s9、在加热电极支撑层8表面沉积金属钼,形成加热电极层5;

65.s10、在加热电极层5表面通过lpcvd沉积二氧化硅,形成绝缘保护层6;

66.s11、在绝缘保护层6表面通过磁控溅射沉积二硅化钼和碳化硅,形成辐射层7;

67.s12、整体进行高温退火,同时进行电阻温度系数退火和辐射层退火;

68.s13、完成退火后,在未被覆盖保护层的加热电极位置进行二氧化硅腐蚀,并通过磁控溅射制备铝电极;

69.s14、对加热电极层进行退火,形成欧姆接触;

70.s15、通过光刻将步骤s8中沉积的氮化硅中未被加热电极覆盖和衬底边缘中间的位置图形化,并通过刻蚀,将氮化硅刻蚀掉;

71.s16、利用湿法腐蚀将步骤s7中凹坑内的二氧化硅去除,释放加热膜层;

72.s17、利用干法或者湿法释放背腔,完成整体加工,制备出双悬浮膜层结构的mems红外光源。

73.综上所述,本发明选用金属加热材料与辐射层材料可适应性匹配,成本低,工作温度更高且稳定,双悬浮膜结构能够有效增强红外发射效率,红外反射增强层与基底无接触,热损耗较低,能够有效增强热辐射。

74.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围

为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1