一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法与流程

[0001]

本发明涉及化工技术的技术领域,特别涉及一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法。

背景技术:

[0002]

石墨烯材料由于其不可渗透性和高比表面积成为腐蚀保护涂层中性能优异的添加剂之一。石墨烯片在涂层中的分散和取向是实现其物理阻隔作用的关键,石墨烯分散问题已受到大量的研究工作的关注,石墨烯表面的化学改性,尤其是能与石墨烯片层之间形成共价键结合的化学改性,是解决石墨烯分散问题的关键。cn108531045a提出了一种磺酸改性氧化石墨烯的方法,利用磺酸基团的亲水性使得改性后的石墨烯衍生物具备良好的水分散性。然而,石墨烯取向问题的相关解决方案有限,尤其是低成本高效率高质量的取向石墨烯涂层的制备方法,尚未有突破,还有待进一步的解决。

[0003]

cn106784915a提出一种不锈钢表面石墨烯防腐涂层的制备方法,使用的是化学气相沉积技术,温度需达到600-800℃非常耗能。电沉积法是一种低成本,环保,高效,易于工业化的涂层成膜方法,可用于在金属基板上制备涂层。采用这种方法,结合制备具有良好水分散性的石墨烯,再进一步结合石墨烯与可溶性缓蚀剂的共同沉积,可以制备具有良好平行度的取向石墨烯涂层,其中负载一定量的缓蚀剂。这样的涂层材料结构设计,可以同时实现涂层的导电性能和耐蚀性能,使石墨烯涂层产品在满足基本的防腐蚀要求的同时,起到防静电、电磁屏蔽、导电导热等作用。潜在的应用包括氢能汽车燃料电池的双极板,石油储罐、换热器等高附加值场合。cn106283150a提出了一种电沉积石墨烯导电耐腐蚀材料制备方法,在不同的金属基底上电镀石墨烯涂层,但对于石墨烯在金属基底中的取向排布并不均匀,石墨烯在涂层中团聚的问题仍未得到解决。

技术实现要素:

[0004]

针对现有技术中存在的不足之处,本发明的目的是提供一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法,结合具备良好水分散性的石墨烯和可溶性无机缓蚀剂的共同沉积,解决了高添加量石墨烯衍生物在涂层中团聚的问题,制备出具有平行于金属基底的取向石墨烯涂层,利用化学缓蚀与物理阻隔相辅相成的作用,同时实现涂层的导电和耐蚀性能。为了实现根据本发明的上述目的和其他优点,提供了一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法,包括:

[0005]

金属基底、平行于所述金属基底的涂层骨架、设置于所述涂层骨架上的化学缓蚀剂及用于所述涂层骨架化学改性的改性剂,所述涂层骨架为平行于金属基底的取向排列的石墨烯。

[0006]

优选的,所述化学缓蚀剂为可溶性盐,包括氟锆酸铵、碳酸锆铵、磷酸铵、氟钛酸铵、偏钒酸铵中的一种或几种。

[0007]

优选的,所述改性剂包括硅烷偶联剂改性、钛酸酯偶联剂改性,苯磺酸改性及聚醚

氨改性。

[0008]

优选的,所述金属基底包括不锈钢、碳钢、镀锌钢板、钛合金及铜合金。

[0009]

一种用于金属表面的石墨烯耐蚀导电涂层的制备方法,包括以下步骤:

[0010]

s1、以氧化石墨烯为前驱体进行化学改性,改善石墨烯的水分散性;

[0011]

s2、将所得的改性石墨烯水分散液与缓蚀剂按质量比2:1~8:1混合,超声分散10~20分钟,制备浓度为0.1~0.5mol

·

l-1

的沉积液;

[0012]

s3、将金属基板做为阳极,铂片做为阴极,在20~40v的电场作用下,5~15min后,电解液中的改性石墨烯和可溶性缓蚀剂共同沉积到金属基板表面;

[0013]

s4、将步骤s3中的金属基板烘干后形成取向排列的石墨烯耐蚀导电涂层。

[0014]

本发明与现有技术相比,其有益效果是:避免了在石墨烯的含量相对高的情况下,石墨烯片在涂层中的团聚的问题,将石墨烯衍生物在涂层中的含量提升到了88%,在基板上均匀分布而不是出现团聚。利用碳酸锆铵的抗水作用与化学缓蚀作用,以及与磺化氧化石墨烯中的羟基和羧基和结合,同时利用石墨烯衍生物的物理阻隔作用,在提升涂层耐蚀性的同时,提升涂层的导电性。本发明适用于油罐内壁耐蚀防静电,提升油罐的使用寿命。

[0015]

本发明取向石墨烯耐蚀导电涂层的制备中,电沉积工艺相对于化学气相沉积的优势在于电沉积的工作温度只需室温即可,而化学气相沉积技术则需要高温环境。其次,电沉积由于恒定的电压,会促使带电粒子在恒定的电场力的作用下朝着基板定向移动,从而达到定向排列的效果。

附图说明

[0016]

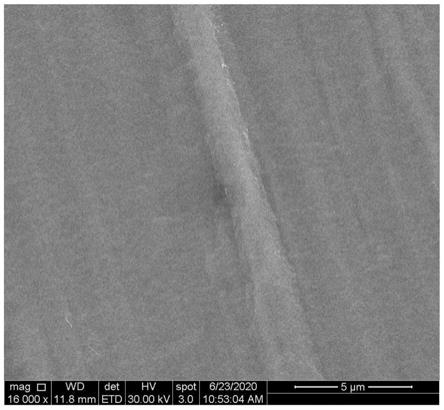

图1为根据本发明的一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法的磺化氧化石墨烯/碳酸锆铵复合涂层表面的sem图;

[0017]

图2为根据本发明的一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法的磺化氧化石墨烯/碳酸锆铵复合涂层断面的sem图。

具体实施方式

[0018]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0019]

参照图1-2,一种用于金属表面的石墨烯耐蚀导电涂层及其制备方法,包括:

[0020]

金属基底、平行于所述金属基底的涂层骨架、设置于所述涂层骨架上的化学缓蚀剂及用于所述涂层骨架化学改性的改性剂,所述涂层骨架为平行于金属基底的取向排列的石墨烯,可以提供电子通路和对腐蚀性介质的阻隔作用。

[0021]

进一步的,所述化学缓蚀剂为可溶性盐,包括氟锆酸铵、碳酸锆铵、磷酸铵、氟钛酸铵、偏钒酸铵中的一种或几种,可以进一步增强涂层的耐蚀性。

[0022]

进一步的,所述改性剂包括硅烷偶联剂改性、钛酸酯偶联剂改性,苯磺酸改性及聚醚氨改性,所述改性剂能与氧化石墨烯前驱体形成共价键结构,化学改性的目的包括改善石墨烯水分散性、改善涂层的成膜性、增强涂层的基底附着力。

[0023]

进一步的,所述金属基底包括不锈钢、碳钢、镀锌钢板、钛合金及铜合金。

[0024]

一种用于金属表面的石墨烯耐蚀导电涂层的制备方法,包括以下步骤:

[0025]

s1、以氧化石墨烯为前驱体进行化学改性,改善石墨烯的水分散性;

[0026]

s2、将所得的改性石墨烯水分散液与缓蚀剂按质量比2:1~8:1混合,超声分散10~20分钟,制备浓度为0.1~0.5mol

·

l-1

的沉积液;

[0027]

s3、将金属基板做为阳极,铂片做为阴极,在20~40v的电场作用下,5~15min后,电解液中的改性石墨烯和可溶性缓蚀剂共同沉积到金属基板表面;

[0028]

s4、将步骤s3中的金属基板烘干后形成取向排列的石墨烯耐蚀导电涂层。

[0029]

实施例1

[0030]

步骤1:以500mg氧化石墨烯为前驱体引入184mg对氨基苯磺酸进行磺化改性,改善石墨烯的水分散性,最终得到4mg/ml的磺化氧化石墨烯水分散液;

[0031]

步骤2:将所得的改性石墨烯水分散液与无机缓蚀剂碳酸锆铵按质量比2:1混合,超声分散10分钟,制备浓度为0.1mol

·

l-1

的沉积液。金属基板做为阳极,铂片做为阴极,在20v的电场作用5min后,电解液中的改性石墨烯和可溶性缓蚀剂共同沉积到金属基板表面,烘干后形成取向排列的石墨烯耐蚀导电涂层。所制备的取向排列的石墨烯耐蚀导电涂层的腐蚀电流密度为2.77

×

10-7

a

·

cm-2

,电导率为2.22

×

10-4

s

·

cm-1

。

[0032]

在附图1中可以看到取向排列的石墨烯耐蚀导电涂层的表面形貌,所获得的石墨烯耐蚀导电涂层表面均匀,无颗粒物团聚。

[0033]

图2是取向排列的石墨烯耐蚀导电涂层的截面形貌,图中可以看出,所获得的石墨烯耐蚀导电涂层厚度大约2微米。

[0034]

实施例2

[0035]

步骤1:以500mg氧化石墨烯为前驱体引入184mg对氨基苯磺酸进行磺化改性,改善石墨烯的水分散性,最终得到4mg/ml的磺化氧化石墨烯水分散液;

[0036]

步骤2:将所得的改性石墨烯水分散液与无机缓蚀剂碳酸锆铵按质量比4:1混合,超声分散10分钟,制备浓度为0.5mol

·

l-1

的沉积液。金属基板做为阳极,铂片做为阴极,在20v的电场作用下15min后,电解液中的改性石墨烯和可溶性缓蚀剂共同沉积到金属基板表面,烘干后形成取向排列的石墨烯耐蚀导电涂层。所制备的取向排列的石墨烯耐蚀导电涂层的腐蚀电流密度为5.30

×

10-7

a

·

cm-2

,电导率为4.22

×

10-4

s

·

cm-1

。

[0037]

实施例3

[0038]

步骤1:以500mg氧化石墨烯为前驱体引入184mg对氨基苯磺酸进行磺化改性,改善石墨烯的水分散性,最终得到4mg/ml的磺化氧化石墨烯水分散液;

[0039]

步骤2:将所得的改性石墨烯水分散液与无机缓蚀剂碳酸锆铵按质量比6:1混合,超声分散20分钟,制备浓度为0.1mol

·

l-1

的沉积液。金属基板做为阳极,铂片做为阴极,在40v的电场作用下5min后,电解液中的改性石墨烯和可溶性缓蚀剂共同沉积到金属基板表面,烘干后形成取向排列的石墨烯耐蚀导电涂层。所制备的取向排列的石墨烯耐蚀导电涂层的腐蚀电流密度为4.64

×

10-7

a

·

cm-2

,电导率为6.03

×

10-4

s

·

cm-1

。

[0040]

实施例4

[0041]

步骤1:以500mg氧化石墨烯为前驱体引入184mg对氨基苯磺酸进行磺化改性,改善石墨烯的水分散性,最终得到4mg/ml的磺化氧化石墨烯水分散液;

[0042]

步骤2:将所得的改性石墨烯水分散液与无机缓蚀剂碳酸锆铵按质量比8:1混合,超声分散20分钟,制备浓度为0.5mol

·

l-1

的沉积液。金属基板做为阳极,铂片做为阴极,在40v的电场作用下15min后,电解液中的改性石墨烯和可溶性缓蚀剂共同沉积到金属基板表面,烘干后形成取向排列的石墨烯耐蚀导电涂层。所制备的取向排列的石墨烯耐蚀导电涂层的腐蚀电流密度为3.48

×

10-7

a

·

cm-2

,电导率为1.90

×

10-3

s

·

cm-1

。

[0043]

对上述个实施例中磺化氧化石墨烯和碳酸锆铵共沉积所得的涂层的耐腐蚀性能,导电率进行测试,测试结果如下表所示:

[0044][0045]

从上表中可以看出,磺化氧化石墨烯和碳酸锆铵共沉积所得的涂层具有良好的耐蚀性,在磺化氧化石墨烯的占比越高时,涂层的腐蚀电位越正,说明磺化氧化石墨烯占比越高,涂层越难发生腐蚀。同时,涂层的导电率也达到10-8

s

·

cm-1

以上,已经达到防静电涂层的要求。

[0046]

这里说明的设备数量和处理规模是用来简化本发明的说明的,对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

[0047]

尽管本发明的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1