无光镍电镀法制备镍涂层的制备方法与流程

[0001]

本发明涉及一种涂层的制备及金属材料改性技术,尤其涉及一种无光镍电镀法制备镍涂层的制备方法。

背景技术:

[0002]

随着西气东输工程项目的展开,管线钢作为海洋输送天然气的媒介更是呈现出强劲的发展趋势。而x70管线钢具备高强度、高韧性、抗弯曲程度和抗拉性能好、焊接性能良好、制作工艺简单、价格适用性好等优点,所以应用较为广泛。

[0003]

但是随着腐蚀环境的日趋复杂,x70管线钢所显现出来的缺点也是尤为明显。特别是在海洋环境中混杂着各种各样的矿物离子,也加剧对管线钢的破坏。

技术实现要素:

[0004]

本发明的目的是提供一种无光镍电镀法制备镍涂层的制备方法。

[0005]

本发明的目的是通过以下技术方案实现的:

[0006]

本发明的无光镍电镀法制备镍涂层的制备方法,包括以下步骤:

[0007]

a、无光镍电镀溶液的配置;

[0008]

b、镍涂层的制备;

[0009]

c、在电镀过程中采用水浴加热锅对试样进行加热。

[0010]

由上述本发明提供的技术方案可以看出,本发明实施例提供的无光镍电镀法制备镍涂层的制备方法,利用具有高耐蚀性和耐磨性的镍涂层改性,金属镍由于其强大的钝化能力,可以在表面快速形成一层非常薄的钝化膜,可以抵抗大气、碱和一些酸的腐蚀。在x70管线钢表面镀镍,可以有效的隔绝x70管线钢直接和海水的接触,从而抑制海洋环境的腐蚀,提高x70管线钢的服役寿命。在x70表面制备涂层中可以有效的在确保管线钢安全稳定的前提下,提高其在海洋环境下的耐腐蚀性能。

附图说明

[0011]

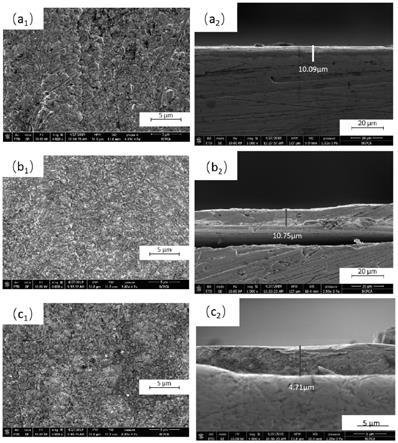

图1为本发明实施例中sem形貌图:(a1)0.040a制备的镍涂层表面;(b1)0.045a制备的镍涂层表面;(c1)0.050a制备的镍涂层表面;(a2)0.040a制备的镍涂层截面;(b2) 0.045a制备的镍涂层截面;(c2)0.050a制备的镍涂层截面;

[0012]

图2为本发明实施例中eds能谱图:(a)0.040a制备的镍涂层能谱图;(b)0.045a制备的镍涂层能谱图;(c)0.050a制备的镍涂层能谱图;

[0013]

图3为本发明实施例中skp测试图:(a)0.040a制备的镍涂层skp云图;(b)0.045a 制备的镍涂层skp云图;(c)0.050a制备的镍涂层skp云图。

具体实施方式

[0014]

下面将对本发明实施例作进一步地详细描述。本发明实施例中未作详细描述的内

容属于本领域专业技术人员公知的现有技术。

[0015]

本发明的无光镍电镀法制备镍涂层的制备方法,其较佳的具体实施方式是:

[0016]

包括以下步骤:

[0017]

a、无光镍电镀溶液的配置;

[0018]

b、镍涂层的制备;

[0019]

c、在电镀过程中采用水浴加热锅对试样进行加热。

[0020]

所述步骤a的具体过程如下:

[0021]

首先取500ml的烧杯,按照(150-200g/l)niso4·

7h2o+(8-10g/l)nacl+(30

-ꢀ

35g/l)h3bo3+(40-80g/l)na2so4+(0.05-0.1g/l)nac

12

h

25

so4的电镀液配方称取试剂,称量试剂时按照200ml的量来称取。然后用磁力搅拌器搅拌至溶质溶解均匀,最后得到无光镍电镀液。

[0022]

所述步骤b中,以直流稳压电源为电镀电源,选取的电流值分别为0.040a、0.045a和 0.050a。

[0023]

所述步骤c中,利用水浴加热锅在电镀过程中对试样进行加热,在电镀过程中对试样进行水浴加热,以控制电镀温度在40℃。

[0024]

采用的原材料为x70管线钢作阳极,石墨片作阴极。

[0025]

电镀前,首先对基体材料进行预处理,具体操作过程如下:

[0026]

将x70管线钢样品从保护袋中取出,并对其进行简单处理,浸没于无水乙醇中用超声波清洗机清洗5min,随后用吹风机吹干,妥善放置备用。

[0027]

本发明的无光镍电镀法制备镍涂层的制备方法,利用无光镍电镀法在x70管线钢表面制备镍涂层,得到均匀的镍涂层,能提高x70管线钢在海洋环境中耐腐性;制备方法简单、过程易于操控。

[0028]

本发明采用的原材料为x70管线钢作阳极,石墨片作阴极,电镀液配方为:(150

-ꢀ

200g/l)niso4·

7h2o+(8-10g/l)nacl+(30-35g/l)h3bo3+(40-80g/l)na2so4+ (0.05-0.1g/l)nac

12

h

25

so4,电镀电源为直流稳压电源。第一步先对基体材料进行预处理,具体操作过程如下:首先将x70管线钢样品从保护袋中取出,因为样品订做回来后已足够平整,所以只需对其进行简单处理,浸没于无水乙醇中用超声波清洗机清洗5min,随后用吹风机吹干,妥善放置备用。第二步配置电镀液,电镀液的配置过程为:取500ml 的烧杯,称量试剂时按照200ml的量来称取,然后用磁力搅拌器搅拌至溶质溶解均匀得到电镀液。最后采用型号为ms155dh的直流稳压电源进行电镀制备镍涂层,电镀时间为 120min,控制ph值在6左右,同时在电镀过程中采用水浴加热锅对试样进行加热,温度控制在40℃。

[0029]

本发明专利的突出优点是,采用电镀的方法,可以在较低成本下提高生产效率,另外采用水浴加热锅加热,容易将温度控制在40℃。采用无光镍电镀法在x70表面成功制备镍涂层,并得到此方法下的最佳电镀电流值。

[0030]

具体实施例:

[0031]

本发明首次提出利用无光镍电镀法在x70管线钢表面制备镍涂层的制备方法,得到均匀的镍涂层提高x70管线钢在海洋环境中的耐蚀性。在无光镍的电镀溶液中,通过电镀,成功的在x70管线钢表面制备了均匀的镍涂层。经表征发现0.045a制备的涂层形貌平整均匀,且涂层厚度最厚,而0.040a和0.050a制备的镍涂层形貌不佳,镍颗粒大小形状不一。

[0032]

实施例

[0033]

本实施例无光镍电镀法在x70管线钢表面制备镍涂层的制备具体过程如下:

[0034]

无光镍电镀液的配置:

[0035]

首先取500ml的烧杯,按照(150-200g/l)niso4

·

7h2o+(8-10g/l)nacl+(30

-ꢀ

35g/l)h3bo3+(40-80g/l)na2so4+(0.05-0.1g/l)nac

12

h

25

so4的电镀液配方称量试剂,称量试剂时按照200ml的量来称取,然后用磁力搅拌器搅拌至溶质溶解均匀得到电镀液。

[0036]

镍涂层的制备:

[0037]

首先将x70管线钢样品从保护袋中取出,因为样品订做回来后已足够平整,所以只需对其进行简单处理,浸没于无水乙醇中用超声波清洗机清洗5min,随后用吹风机吹干,妥善放置备用。

[0038]

然后首先将预处理后的x70管线钢样品和石墨板竖直浸入电镀液中,连接好电镀装置,然后利用型号为ms155dh的直流稳压电源分别选取电流值为0.040a、0.045a、 0.050a的电流进行电镀制备镍涂层,电镀时间为120min,控制ph值在6左右,同时在电镀过程中采用水浴加热锅对试样进行加热,温度控制在40℃。

[0039]

下面对无光镍电镀法制备的镍涂层进行了表征。利用sem对不同电流下制备镍涂层进行形貌表征。利用与sem配套的eds能谱进行元素含量分析,还利用skp进行表面功函测试。以证明制备的镍涂层的优越性。

[0040]

1.sem形貌表征

[0041]

由sem形貌可以看出,图1(a1)和(a2)为0.040a电流下制备镍涂层的表面和截面形貌,从表面形貌可以看出,涂层中镍颗粒在部分区域分布较为均匀,质地稀疏,由截面形貌可以看出所制备的镍涂层厚度约为10.09μm。图1(b1)和(b2)分别为0.045a电流下制备镍涂层的表面和截面形貌。从0.045a电流下制备镍涂层的表面可以看出镍颗粒在绝大部分区域分布非常均匀,质地紧密,这种结构能够起到保护x70基体的作用,由截面形貌可以看出所制备的镍涂层厚度约为10.75μm。图1(c1)和(c2)为0.050a电流下制备镍涂层的表面和截面形貌,从表面形貌可以看出,涂层中镍颗粒质地稀疏,形貌也不一致,部分区域甚至出现黑色,由截面形貌可以看出所制备的镍涂层厚度约为4.71μm。

[0042]

2.eds能谱分析

[0043]

能谱的测试是对材料表面进行了面扫描。从图2(a)的能谱测试图中可知,0.040a 制备的涂层在所测区域中出现了fe、ni元素的特征峰,fe和ni质量比分别为2.78%和 97.22%,原子的质量比为2.92%和97.08%。图2(b)中的能谱图中,只出现了ni的特征峰,并且ni的质量百分比及原子百分比均达到了100%,由此可见在0.045a的电流下制备的镍涂层具有非常好的致密性和均匀性。在图2(c)中,fe和ni质量百分比分别为6.56%和93.44%,原子的百分比为6.87%和93.13%,ni的含量是三种试样中最少的,可见此该电流下制备的镍涂层效果并不理想。

[0044]

3.skp表面功函测试

[0045]

功函是指当电子从固体的内部逸出到物体表面时,这个过程所需要的最低能量。一般情况下,电位值越低,价电子越容易被激发并转移到金属表面,对金属的保护能力也就越好。从图3的结果可以看出,0.045a电流下制得的涂层最小电位值达到了-2014mv,而 0.050a制备的涂层最小仅达到-1348mv,0.040a制备的涂层的电位值最小到-1426mv。相比而言,0.045a制备的涂层具有最佳的保护金属性能,0.050a制备的涂层表现出来的性能则

较差。

[0046]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1