一种基板处理工艺的制作方法

1.本发明涉及基板领域,具体为一种基板处理工艺。

背景技术:

2.铝及铝合金是当前用途十分广泛的、最经济适用的材料之一,世界铝产量从1956年开始超过铜产量一直居有色金属之首,当前铝的产量和用量仅次于钢材,成为人类应用的第二大金属;随着铝产品广泛的应用,对基板进行的处理要求也越来越高,最为常用的方法是对基板进行氧化处理,现有技术中的操作工艺大都比较复杂,成本较高,并且在处理过程中由于温度条件的影响,处理结果不是很理想,整个生产效率较低,氧化处理时间长,因此,迫切的需要一种新的方案解决该技术问题。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种抗腐蚀,抗氧化的基板处理工艺。

5.(二)技术方案

6.为实现上述目的,本发明提供如下技术方案:本发明的一种基板处理工艺,包括以下步骤;

7.第一步:基板预洗处理,对基板表面的污垢进行冲洗预处理;

8.第二步:基板浸泡处理,对基板进行浸泡软化污垢方便进行深度清理;

9.第三步:基板清洗处理,对基板进行深度除垢;

10.第四步:基板干燥处理,将水渍以及清洗溶液去除;

11.第五步:基板喷涂处理,首先喷涂钝化液,再喷涂印刷油墨;

12.第六步:基板干燥处理,将印刷油墨进行烘干;

13.第七步:基板加工,对基板外层电镀并进行打孔以及线路布置;

14.第八步:包装入库,对成品基板进行外观检查以及包装入库。

15.为了提高清洗效果,本发明改进有,第一步中,通过喷淋法或者超声波清洗法预洗基板。

16.为了防止清洗时对基板造成磨损,本发明改进有,第二步中,将步骤一预处理后的基板放入浸泡液中浸泡,浸泡时间为30—50分钟,浸泡液的质量分数为5%—10%的碳酸氢钠溶液和质量分数为2%—5%的氢氧化钾溶液,且两者的质量配比为:碳酸氢钠溶液:氢氧化钾溶液为3:5。

17.为了防止药液残留,本发明改进有,第三步中,采用温度为60℃-70℃的纯水进行侵泡,且侵泡的时长为190秒。

18.为了提高烘干效果,本发明改进有,第四步中,将基板置于温度为30℃

ꢀ‑

50℃的干燥箱中,进行干燥,干燥时间为10-15分钟,之后通过离子风进行冷却风干。

19.为了提高抗氧化效果,本发明改进有,第五步中,钝化液的成份和质量份数如下:

磷酸钠3—6份,硝酸钠3—5份,水80-95份,消泡剂1-3份,油墨的固化条件为1000-2000mj/cm2,且软化温度大于255℃。

20.为了提高油墨的固化效果,本发明改进有,第六步中,通过光找照灯照射油墨,将油墨固化,且光照灯的能量为量为1400mj/cm2。

21.为了提高抗腐蚀效果,本发明改进有,第七步中,外层电镀处理为化金、化银、镀金、化锡、镀锡中的一种。

22.(三)有益效果

23.与现有技术相比,本发明提供了一种基板处理工艺,具备以下有益效果:

24.该基板处理工艺的方法处理后基板使用寿命长,处理后的基板耐腐蚀,可保护铝板不被侵蚀,也不易生锈,处理后的产品易清洗:不吸尘且容易清洗,抗手印能力强;该工艺绿色环保,在加工过程中不会产生有害气体,也不会变质,甚至可以循环使用;处理后的产品具有多色彩性:基板经过处理后,颜色丰富,色彩绚丽,该工艺的钝化液具有抗氧化效果,该工艺的油墨以及外层主要为聚氨酯等原料配以高保色性颜色,可以得到几十种不同的颜色,这种粉末涂层抗腐蚀、耐摩擦、耐碰撞,即使在强烈撞击下,铝板变形而喷涂层无裂纹、无掉皮,完好无损。

附图说明

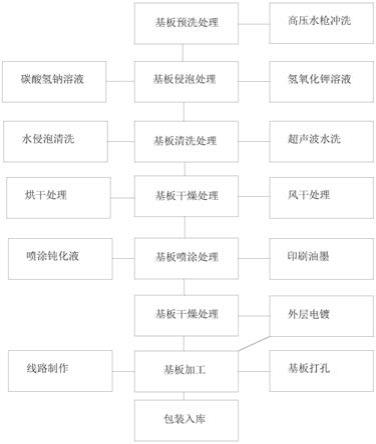

25.图1为本发明的工艺示意图;

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1,本发明的一种基板处理工艺,包括以下步骤;

28.第一步:基板预洗处理,对基板表面的污垢进行冲洗预处理;

29.第二步:基板浸泡处理,对基板进行浸泡软化污垢方便进行深度清理;

30.第三步:基板清洗处理,对基板进行深度除垢;

31.第四步:基板干燥处理,将水渍以及清洗溶液去除;

32.第五步:基板喷涂处理,首先喷涂钝化液,在喷涂印刷油墨;

33.第六步:基板干燥处理,将印刷油墨进行烘干;

34.第七步:基板加工,对基板外层电镀并进行打孔以及线路布置;

35.第八步:包装入库,对成品基板进行外观检查以及包装入库。

36.本发明的基板处理工艺在使用时,首先对基板进行清洗,去除表面的杂质,将预洗处理后的基板放入浸泡液中浸泡,浸泡时间为30—50分钟,之后对浸泡药液以及污垢进行深度清理,通过干燥处理将水渍以及清洗溶液去除,防止水分残留对基板造成腐蚀,喷涂钝化液,在喷涂印刷油墨提高基板的抗氧化以及抗腐蚀效果,延长基板使用寿命,将印刷油墨进行烘干,快速使油墨固化,方便后续在基板上打孔以及布置线路的深加工,最后对成品基板进行外观检查以及包装入库。

37.为了提高清洗效果,本发明改进有,第一步中,通过喷淋法或者超声波清洗法预洗基板。

38.为了防止清洗时对基板造成磨损,本发明改进有,第二步中,将步骤一预处理后的基板放入浸泡液中浸泡,浸泡时间为30—50分钟,浸泡液的质量分数为5%—10%的碳酸氢钠溶液和质量分数为2%—5%的氢氧化钾溶液,且两者的质量配比为:碳酸氢钠溶液:氢氧化钾溶液为3:5,防止污垢过硬在清洗时划伤基板。

39.为了防止药液残留,本发明改进有,第三步中,采用温度为60℃-70℃的纯水进行侵泡,且侵泡的时长为190秒,将药液残留清洗干净。

40.为了提高烘干效果,本发明改进有,第四步中,将基板置于温度为30℃

ꢀ‑

50℃的干燥箱中,进行干燥,干燥时间为10-15分钟,之后通过离子风进行冷却风干,防止水分残留,并通过离子风去除基板表面的静电。

41.为了提高抗氧化效果,本发明改进有,第五步中,钝化液的成份和质量份数如下:磷酸钠3—6份,硝酸钠3—5份,水80-95份,消泡剂1-3份,油墨的固化条件为1000-2000mj/cm2,且软化温度大于255℃,既而延长基板的使用寿命。

42.为了提高油墨的固化效果,本发明改进有,第六步中,通过光找照灯照射油墨,将油墨固化,且光照灯的能量为量为1400mj/cm2。

43.为了提高抗腐蚀效果,本发明改进有,第七步中,外层电镀处理为化金、化银、镀金、化锡、镀锡中的一种。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种基板处理工艺,其特征在于,包括以下步骤;第一步:基板预洗处理,对基板表面的污垢进行冲洗预处理;第二步:基板浸泡处理,对基板进行浸泡软化污垢方便进行深度清理;第三步:基板清洗处理,对基板进行深度除垢;第四步:基板干燥处理,将水渍以及清洗溶液去除;第五步:基板喷涂处理,首先喷涂钝化液,在喷涂印刷油墨;第六步:基板干燥处理,将印刷油墨进行烘干;第七步:基板加工,对基板外层电镀并进行打孔以及线路布置;第八步:包装入库,对成品基板进行外观检查以及包装入库。2.根据权利要求1所述的一种基板处理工艺,其特征在于,第一步中,通过喷淋法或者超声波清洗法预洗基板。3.根据权利要求1所述的一种基板处理工艺,其特征在于,第二步中,将步骤一预处理后的基板放入浸泡液中浸泡,浸泡时间为30—50分钟,浸泡液的质量分数为5%—10%的碳酸氢钠溶液和质量分数为2%—5%的氢氧化钾溶液,且两者的质量配比为:碳酸氢钠溶液:氢氧化钾溶液为3:5。4.根据权利要求1所述的一种基板处理工艺,其特征在于,第三步中,采用温度为60℃-70℃的纯水进行侵泡,且侵泡的时长为190秒。5.根据权利要求1所述的一种基板处理工艺,其特征在于,第四步中,将基板置于温度为30℃-50℃的干燥箱中,进行干燥,干燥时间为10-15分钟,之后通过离子风进行冷却风干。6.根据权利要求1所述的一种基板处理工艺,其特征在于,第五步中,钝化液的成份和质量份数如下:磷酸钠3—6份,硝酸钠3—5份,水80-95份,消泡剂1-3份,油墨的固化条件为1000-2000mj/cm2,且软化温度大于255℃。7.根据权利要求1所述的一种基板处理工艺,其特征在于,第六步中,通过光找照灯照射油墨,将uv油墨固化,且光照灯的能量为量为1400mj/cm2。8.根据权利要求1所述的一种基板处理工艺,其特征在于,第七步中,外层电镀处理为化金、化银、镀金、化锡、镀锡中的一种。

技术总结

本发明涉及基板领域,具体为一种基板处理工艺,包括以下步骤;第一步:基板预洗处理,对基板表面的污垢进行冲洗预处理;第二步:基板浸泡处理,对基板进行浸泡软化污垢方便进行深度清理;第三步:基板清洗处理,对基板进行深度除垢;第四步:基板干燥处理,将水渍以及清洗溶液去除;第五步:基板喷涂处理,首先喷涂钝化液,在喷涂印刷油墨;第六步:基板干燥处理,将印刷油墨进行烘干;第七步:基板加工,对基板外层电镀并进行打孔以及线路布置;第八步:包装入库,对成品基板进行外观检查以及包装入库,这种工艺具有抗氧化、抗腐蚀、耐摩擦以及耐碰撞性,即使在强烈撞击下,铝板变形而喷涂层无裂纹、无掉皮,完好无损。完好无损。完好无损。

技术研发人员:钟兴进

受保护的技术使用者:钟兴进

技术研发日:2020.12.18

技术公布日:2022/2/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1