一种基于辊式电极的表面微织构大面积加工方法及装置

1.本发明涉及特种加工技术领域,尤其涉及一种基于辊式电极的表面微织构大面积加工方法及装置。

背景技术:

2.随着科学技术的快速发展,航空航天、国防军工、先进医疗器械等领域对于大面积工件表面粗糙精度要求越来越高,这些工件表面不规则图案可达微米级特征尺度,形状结构复杂、成形精度高,表面粗糙度小、无微裂纹及内应力,在酸碱、高温、高压等使用场合,还要求具备特殊的表面性能,传统增材制造方法难以达到加工大面积工件的要求。

3.近年来,针对微小尺寸的特种加工方法得到了很大发展,如电火花沉积、化学气相沉积、喷射沉积等。电火花沉积虽然能提高零件耐磨性、耐蚀性且可以沉积微小结构,但其加工区域较小,不能大面积加工,喷射沉积对于沉积材料的要求比较局限,这些都是制约其广泛运用的重要因素。

4.2019年7月9日,授权号为cn109989063b的中国专利公开了一种合金表面微织构的制备方法。该方法可以实现各种规格、尺寸的微织构加工,且所需设备简单,成本低,工艺使用范围广,控制灵活,可对形状复杂的试件进行表面织构加工。但是,该方法无法在被加工零件表面制造特定的表面微织构,如三角形、方形等,仅可以控制表面的大致形貌。

5.2019年12月17日,申请号为cn201910975503.3的中国专利公开了一种电化学预处理-原位电沉积方法,该方法采用表面电化学预处理-原位电沉积技术,先对基体表面进行电化学预处理,然后采用原位技术维持预处理后基体表面状态,直接进入电沉积过程进行电沉积层生长,能显著提高电沉积层与基体的结合强度,其结合强度甚至可以高于基体的抗拉强度。但该方法主要针对于沉积金属薄膜,无法大面积沉积微小结构的阵列。

6.2021年1月29日,授权号为cn107931605b的中国专利公开了一种用于摩擦副表面微织构的3d打印制作方法,该方法是使用激光装置按照预定轨迹对待加工元件进行激光烧结处理,形成所需摩擦副表面微织构,有效地提高了摩擦面的耐磨擦和抗摩擦性能。但是,该方法使用数控磨床,对被加工零件的尺寸造成了较大限制,无法持续且大面积地完成加工。

7.2021年5月18日,申请号为cn202010443816.7的中国专利公开一种自动化滚镀生产线,本发明涉及滚镀生产线的技术领域,尤其是涉及一种自动化滚镀生产线,包括滚镀系统、物料转移系统、除氢系统以及自动化控制系统,滚镀系统包括电镀装置、清洗装置、干燥装置、干燥筒和移动吊架,物料转移系统包括物料转移装置;物料转移装置包括提升架、支撑座以及固定架;提升架上端设置有第一电机,第一电机输出端固定连接有驱动辊,所述驱动辊上缠绕设置有用于提升支撑座的提升带,除氢系统包括烘箱和物料接收装置;物料接收装置包括传送架、物料篮和传送机构,传送架上设置有第一推送机构。干燥筒内的零件能够通过物料转移装置自动倒入物料篮中,传送机构会带动物料篮移动至烘箱处,有效提升了挂镀生产线的自动化程度。

技术实现要素:

8.发明目的:本发明提供一种应用于大面积微细加工零件的加工方法和装置,采用基于辊式电极的表面微织构大面积加工方法及装置,既保证了加工精度,也不受限于加工面积的大小,进而实现高效、大面积、高精度的加工。

9.为了达到上述目的本发明采用一种基于辊式电极的表面微织构大面积加工方法及装置,包括:

10.本发明中,一种基于辊式电极的表面微织构大面积加工装置,其特征在于,包括:控制柜、沉积脉冲电源、上夹具、电极辊、工件、下夹具及支撑装置、辅助辊和供液系统;

11.所述辅助辊位于下夹具及支撑装置的上方,电极辊位于辅助辊上方,电极辊与上夹具连接,在辅助辊和电极辊之间放置工件;所述上夹具下方设置传动带;所述控制柜通过线路分别连接沉积脉冲电源2和上夹具,所述沉积脉冲电源通过线路分别连接上夹具与工件;

12.由控制柜发送指定的路径移动信号至上夹具;所述上夹具开始运动,控制柜向脉冲电源发送开机运行信号,脉冲电源向极间施加设定的脉冲波形;脉冲电源与上夹具和工件相连,提供加工所需电流波形。

13.本发明中,所述供液系统包括净液槽、浊液槽、过滤器、单向定量液压泵、单向阀、回收液槽、第一出液口和第二出液口;

14.所述净液槽依次通过过滤器、单向定量液压泵、单向阀与第一出液口和第二出液口相连;所述回收液槽与浊液槽通过管道接通,浊液槽与回液槽连通构成环路;

15.所述净液槽中的电解液经过滤器的过滤,由单向定量液压泵通过单向阀进入第一出液口和第二出液口;

16.多余的电解液从工件周围流入回收液槽;所述回收液槽与浊液槽通过管路连接;浊液槽中的电解液被抽回净液槽中。

17.本发明中,所述电极辊的结构可为单辊子结构或者多辊子结构。所述多辊子结构通过柔性保持架连接,根据加工表面不同,改变所述电极辊排列的曲度。

18.本发明中,所述多辊子结构为将两个及以上的辊子串联,多辊子之间采用转动副、圆柱副等机构进行连接通过柔性装置连接,形成加工曲面工件的柔性电极辊。

19.在金属制成的电极辊表面制备一层绝缘屏蔽膜,再在所述绝缘膜上制备出与所需加工表面微织构形状分布一致的阵列图案,所述微阵列图案尺寸形状由所述微织构决定;

20.在辅助辊由非金属材料制成,用以支撑工件;使用电机驱动所述电极辊和辅助辊发生相对滚动,运输所述工件进入加工区域,从而加工整个平面;

21.所述电极辊接电源阳极,所述工件接电源阴极,通过供液系统使工作液在阴极和阳极间流过;

22.所述工件长度不受限制,基于所述绝缘材料屏蔽电场作用,在所述工件表面以此发生电化学沉积,实现大面积跨尺度阵列微织构加工。

23.本发明中,所述辊子的滚动方式包括单辊子结构和工件之间的相对滚动,以及多辊子结构之间的相对滚动。所述多辊子结构之间的相对滚动由多组辊子串联和传动带组成;传动带和柔性电极辊采用刚性连接,通过传动带的移动带着整个柔性电极辊运动,实现大面积的电化学沉积制备。

24.本发明中,所述工件表面可为平面或曲面,所述曲面包括圆柱外表面、圆柱内表面和波动表面。

25.本发明中,所述绝缘膜由陶瓷、pdms、光刻胶、光刻膜或绝缘板中任一材料制成:

26.其中,所述陶瓷材料为钛酸钡薄膜或钛酸铅薄膜;在所述pdms材料中加入薄膜形成剂如pvp、pva及纤维素衍生物等,可增强绝缘膜防护性;光刻胶的材料适用于光刻机光刻,光刻胶的材料为su-8;光刻膜的材料为光敏有机材料;绝缘板材料适用于重复利用阵列孔,绝缘板材料为树脂、塑料和高分子聚合物。

27.本发明中,所述绝缘屏蔽膜的加工方式包括机械微铣刻、光刻和激光加工;

28.本发明中,所述方法包括:

29.将所述膜粘合在电极辊上进行加工,或通过制作专用的树脂模板代替膜进行加工,模板与工件或电极无粘连;

30.本发明中,制备的阵列图案包括圆柱形、三角形、矩形以及其他更为复杂的异形结构或者所述制备的阵列图案为任意多种结构的组合

31.本发明中,所述辅助辊由硅胶、橡胶、绝缘棒、电胶木等材料制成:

32.其中,所述橡胶辊的材料为聚氨酯或者聚乙烯;所述硅胶辊的材料为msio2·

nh2o,表面进行硫化处理;所述绝缘棒的材料为环氧树脂和玻璃布;所述电胶木的材料为塑胶、酚醛树脂、石棉和锯木屑。

33.本发明中,所述电化学沉积采用的电压幅值范围为0-36v。

34.本发明中,所述工作液为根据不同金属材料微织构的制作需求选用不同的金属剂和添加剂的混合溶液,所述添加剂包括h3bo3、c

12h25

so4na以及nacl、nano3和naclo3三种中性盐溶液的混合溶液;或者,所述金属剂包括cuso4及其他金属盐溶液。

35.本发明中,所述电化学沉积工作液的供液形式包括静液、内冲液和外冲液。

36.本发明中,所述装置包括中间用于传动工件的辅助辊和电极辊,所述装置左右两边开设有进水口和出水口,在所述工件通过加工区域的进水口和出水口位置设有冲液密封装置。

37.有益效果:

38.(1)本发明采用了一种基于辊式电极的表面微织构大面积加工方法及装置,实现了大面积在工件表面加工微织构。即在工作液和电极辊的作用下,利用直流电压进行电化学沉积,利用绝缘膜束缚电场作用区域,在辊子的传动作用下不断对工件进行加工,根据工件的曲度调整辊子的结构和曲度,最终不受工件尺度的限制,实现对工件的大面积、高效、高精度加工。

39.(2)本发明采用多种电极辊结构,利用上述辊子阴极,可实现针对不同工件表面、不同轮廓的表面微织构的加工,即在工件的表面曲度不同时换用与之匹配的辊子结构,保证了电极辊与工件的贴合和电化学沉积区域的封闭性以及微织构的完整性。

40.(3)本发明相比于目前广泛使用的掩膜电解加工技术,所提出基于辊式电极的表面微织构大面积加工方法及装置,无需涂胶、曝光、显影等过程,加工过程大大简化,加工成本减低。

41.(4)本发明采用了脉冲电源进行加工,电流/电压脉冲的张弛可增加阴极的活化极化和降低阴极表面浓差极化,以提高沉积层密度和均匀性。

42.(5)本发明前后配有外冲液装置,高压外冲液确保辊轮与工件接触形成的电沉积内腔可完全充满工作液,而在两者分离过程中,高压冲液可加速气泡等电沉积产物的排出。

43.(6)本发明采用辊式电极结构,使得辊轮表面掩膜与工件时刻保持接触,绝缘掩膜能够屏蔽非加工区域电场,能够提高电沉积的定域性,实现微纳结构高精度柔性加工。

附图说明

44.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

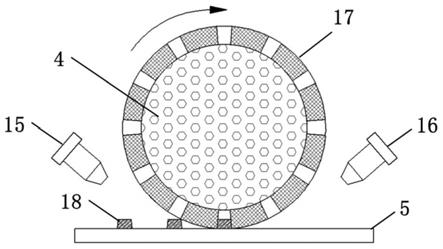

45.图1是本发明实施例部分提供的一种辊式电化学沉积表面微织构大面积加工方法中工件表面依次发生电化学沉积的原理示意图。

46.图2是本发明实施例部分提供的一种辊式电化学沉积表面微织构大面积加工方法中单个辊子通过柔性保持架连接的结构示意图。

47.图3a是本发明实施例部分提供的一种辊式电化学沉积表面微织构大面积加工方法中内圆柱表面加工辊子排列示意图。

48.图3b是本发明实施例部分提供的一种辊式电化学沉积表面微织构大面积加工方法中外圆柱表面加工辊子排列示意图。

49.图3c是本发明实施例部分提供的一种辊式电化学沉积表面微织构大面积加工方法中波浪形表面加工辊子排列示意图。

50.图4是本发明实施例部分提供的多辊子连接方式示意图。

51.图5是是本发明提供的一种应用于波浪形表面零件的加工装置结构示意图。

52.图6是是本发明提供的一种应用于大面积微细加工零件的加工装置结构示意图。

具体实施方式

53.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

54.本发明实施例公开一种应用于大面积微细加工零件的加工方法和装置,采用基于辊式电极的表面微织构大面积加工方法及装置,本加工方法和装置可应用于对大面积平面或曲面表面微织构的加工等领域,在加工过程中既保证了加工精度,也不受限于加工面积的大小,最终实现高效、大面积、高精度的加工。

55.本实施例是基于本发明方法及装置利用黄铜辊电极加工一薄片工件的表面,其中在加工过程中,先根据工件的曲度调节辅助辊的曲度,再将工件放在入口处夹紧,启动电源,不同于传统的微织构加工方法,不需要每次根据工件的不同制备对应的膜,避免了浪费,简化了电解前的准备过程。

56.如图1和图2所示,在金属制成的电极辊4表面制备一层绝缘屏蔽膜17,再在所述绝缘膜上制备出与所需加工表面微织构形状分布一致的阵列图案,所述微阵列图案尺寸形状由所述微织构决定,包括圆柱形、三角形、矩形以及其他更为复杂的异形结构或者所述制备的阵列图案为任意多种结构的组合。所述膜的加工方式包括机械微铣刻、光刻和激光加工。将所述膜粘合在电极辊4上进行加工;或者通过制作专用的树脂模板代替膜进行加工,模板与工件或电极无粘连。根据需要给电极辊子附着上刻有相应微织构的膜,每一种膜都可重

复利用,不必因为工件的改变去除原有的膜,相较于传统加工方法极大地简化了微织构加工步骤,具有提高加工效率的优点。

57.图5和图6是一种基于辊式电极的表面微织构大面积加工方法及装置的示意图,包括控制柜1、沉积脉冲电源2、上夹具3、电极辊4、工件5、下夹具及支撑装置6、辅助辊7和供液系统;辅助辊7位于下夹具及支撑装置6的上方,电极辊4位于辅助辊7上方,电极辊4与上夹具3连接,在辅助辊7和电极辊4之间放置工件5;;所述上夹具3下方设置传动带19。所述电极辊4接电源阳极,所述工件5接电源阴极,通过供液系统使工作液在阴极和阳极间流过。控制柜1通过线路分别连接沉积脉冲电源2和上夹具3,所述沉积脉冲电源2通过线路分别连接上夹具3与工件5;由控制柜1发送指定的路径移动信号至上夹具3;所述上夹具3开始运动,控制柜1向脉冲电源2发送开机运行信号,脉冲电源向极间施加设定的脉冲波形;沉积脉冲电源2与上夹具3和工件5相连,提供加工所需电流波形。供液系统启动,在电场以及电极辊所附着膜的约束作用下开始电解,工件表面开始产生对应的微织构,当工件全部通过时用电解浸洗液清洗,再将工件翻面,在另一面重复上述步骤进行微织构的加工,每次加工前可根据工件的表面曲度调节辅助辊的曲度,不仅可以大面积对工件进行微织构的加工,也可加工表面曲度不同的工件,扩大了可加工工件的范围。辅助辊7由非金属材料制成,用以支撑工件;使用电机驱动所述电极辊4和辅助辊发生相对滚动,运输所述工件进入加工区域,从而加工整个平面。所述工件长度不受限制,基于所述绝缘材料屏蔽电场作用,在所述工件表面依次发生电化学沉积,可实现大面积跨尺度阵列微织构加工。

58.供液系统包括净液槽13、浊液槽14、过滤器8、单向定量液压泵9、单向阀10、回收液槽11、第一出液口15和第二出液口16。净液槽13依次通过过滤器8、单向定量液压泵9、单向阀10与第一出液口15和第二出液口16相连。所述回收液槽11与浊液槽14通过管道接通,浊液槽14与回液槽13连通构成环路。在所述工件5通过加工区域的第一出液口15和第二出液口16设有冲液密封装置。净液槽13中的电解液经过滤器8的过滤,由单向定量液压泵9通过单向阀10进入第一出液口15和第二出液口16。多余的电解液从工件5周围流入回收液槽11。所述回收液槽11与浊液槽14通过管路连接;浊液槽14中的电解液被抽回净液槽13中。

59.本实施例所述的一种基于辊式电极的表面微织构大面积加工方法及装置中,所述辊子的滚动方式包括单辊子结构和工件之间的相对滚动,以及多辊子结构之间的相对滚动。所述多辊子结构之间的相对滚动由多组辊子串联和传动带组成。传动带和柔性电极辊采用刚性连接,通过传动带的移动带着整个柔性电极辊运动,实现大面积的电化学沉积制备。

60.如图4所示,多辊子结构为将两个及以上的辊子串联,多辊子之间采用柔性装置转动副、圆柱副18连接,形成加工曲面工件的柔性电极辊4。

61.本实施例所述的一种基于辊式电极的表面微织构大面积加工方法及装置中,所述电极辊4可为单辊子结构或者多辊子结构;所述多辊子结构通过柔性保持架连接,根据加工表面不同,改变所述电极辊4排列的曲度。图3所示工件5表面可为平面或曲面,所述曲面包括圆柱外表面、圆柱内表面和波动表面。图3a是工件5为内圆柱表面的加工辊子排列示意图,包括圆柱内表面工件、多辊子电极、下夹具及支撑装置6。图3b是工件5为外圆柱表面的加工辊子排列示意图,包括圆柱外表面工件、多辊子电极、下夹具及支撑装置6。图3c是工件5为波浪形表面的加工辊子排列示意图,包括波浪形表面工件多辊子电极、下夹具及支撑装

置6。

62.本实施例所述的一种基于辊式电极的表面微织构大面积加工方法及装置中,所述膜由陶瓷、pdms、光刻胶、光刻膜或绝缘板中任一材料制成:其中,所述陶瓷材料为钛酸钡薄膜或钛酸铅薄膜;在所述pdms材料中加入薄膜形成剂如pvp、pva及纤维素衍生物等,可增强绝缘膜防护性;所述光刻胶的材料适用于光刻机光刻,所述光刻胶的材料为su-8;所述光刻膜的材料为光敏有机材料;所述绝缘板材料适用于重复利用阵列孔,所述绝缘板材料为树脂、塑料和高分子聚合物。

63.本实施例所述的一种基于辊式电极的表面微织构大面积加工方法及装置中,所述辅助辊7由硅胶、橡胶、绝缘棒、电胶木等材料制成:其中,所述橡胶辊的材料为聚氨酯或者聚乙烯;所述硅胶辊的材料为msio2·

nh2o,表面进行硫化处理;所述绝缘棒的材料为环氧树脂和玻璃布;所述电胶木的材料为塑胶、酚醛树脂、石棉和锯木屑。

64.本实施例所述的一种基于辊式电极的表面微织构大面积加工方法及装置中,所述电化学沉积采用的电压幅值范围为0-36v。

65.本实施例所述的一种基于辊式电极的表面微织构大面积加工方法及装置中,所述工作液为根据不同金属材料微织构的制作需求选用不同的金属剂和添加剂的混合溶液,所述添加剂包括h3bo3、c

12h25

so4na以及nacl、nano3和naclo3三种中性盐溶液的混合溶液;或者,所述金属剂包括cuso4及其他金属盐溶液。电化学沉积工作液的供液形式包括静液、内冲液和外冲液。

66.为了实现高效,稳定,高精度的加工,本方案创新的提出一种基于辊式电极的表面微织构大面积加工方法及装置,利用辊式电极加工的通用性,改变了传统的静态微织构加工方式,实现了不限于工件尺度大面积加工微织构的目的。

67.本发明提供了一种基于辊式电极的表面微织构大面积加工方法及装置,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1