一种表面无凸起的电镀超薄切割砂轮的制作方法与流程

1.本发明属于电镀超硬磨具制造技术领域,具体涉及一种表面无金属异物凸起的电镀超薄切割砂轮的制作方法,同时利用该制作工艺杜绝了含氰化学品的使用,降低了制造过程中化学品处理难度。

背景技术:

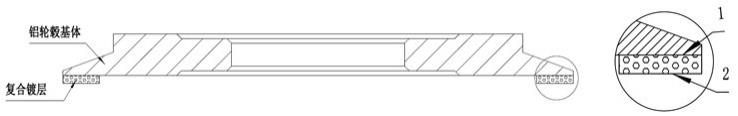

2.电镀超薄切割砂轮,又称划片刀,用于在半导体晶圆制造过程中对半导体晶圆进行精密、高效、高品质划切,实现芯片单体化,是制造芯片的重要工具。随着芯片结构的越来越复杂,芯片之间的有效空间越来越小,其切割的空间也越来越小,对于精密切割晶圆的划片刀技术要求更是越来越高。划片刀表面的镍基金属凸起严重影响了刀片在切割过程的正常切割,造成晶圆正面的崩裂,使芯片的性能可靠性下降。

3.现有专利cn110216598b公布了一种半导体切割用划片刀的制造工艺,通过在轮毂基体上开设一定深度和宽度的锥形槽口,改变低电位、高电位的分布使高低电位平衡,防止刀片正面(图1示意图中“2”侧)上砂镀镍时产生的凸起和高点,但是却无法保证刀片背面(图1示意图中“1”侧,即刀片与轮毂基体接触的那一侧)在起始镀镍时产生凸起和高点。

4.此外,现有电镀超薄切割砂轮(划片刀)在制造过程中,电镀预处理工艺的浸锌步骤多使用含氰浸锌溶液在铝合金轮毂上还原沉积一层锌层,使刀片工作层与基体的结合力更可靠,但是含氰浸锌溶液腐蚀性强,能够侵蚀铝合金轮毂基体表面,产生50-100um的凹坑,造成起始电镀时铝合金基体侧(图1中

ꢀ“

1”侧端面)的小凹坑被镍基金属填充导致刀片工作层背面有30-80um的镍基凸起(见图2中左),从而影响刀片的正常使用,使得切割的硅晶圆切割道崩口明显(见图2中右)。同时,含氰浸锌溶液是一种剧毒物质,氰化物的口服致死量平均为50mg,氰化物不仅对人体危害极大,对水体或土壤中的其他生物也有较大的危害。水中的氰化物含量,折合成氰离子(cn-)浓度为0.04~0.10mg/l时,就能使鱼类死亡。工业的含氰废水不进行达标处理,不仅对人体危害极大,还会造成农业减产,牲畜死亡等。

技术实现要素:

5.本发明目的在于克服现有技术缺陷,提供一种表面无金属异物凸起的电镀超薄切割砂轮的制作方法,其解决了现有电镀超薄切割砂轮在起始电镀过程中易产生镍基凸起的表面缺陷,使磨料与镍基复合镀层的刀刃工作层在暴露后表面无镍基金属凸起,从而保证刀片在切割过程避免晶圆正面崩裂的应用失效,同时电镀预处理工艺使用无氰溶液,杜绝了含氰废液的排放,降低了废液处理成本。

6.为实现上述目的,本发明采用以下技术方案:一种表面无凸起的电镀超薄切割砂轮的制作方法,其包括如下步骤:1)电镀预处理:将精加工过的铝合金轮毂基体组装模具后进行电镀预处理,包括:除油清洗-水洗-氧化层去皮-水洗-酸洗除灰-水洗-无氰浸锌溶液一次浸锌-水洗-退锌-水洗-无氰浸锌溶液二次浸锌-水洗;

所述的无氰浸锌溶液组成为:氧化锌10-30g/l,氢氧化钠100-200g/l,氯化铁3-6g/l,氯化镍10-20g/l,硫酸铜3-5g/l,酒石酸钾钠60-100g/l,柠檬酸钠20-40g/l;2)形成复合镀层:将电镀预处理过的铝合金轮毂基体浸入含有金刚石微粒的电镀溶液中使基体外圆3-4mm处沉积镍基-金刚石复合镀层;电镀溶液使用本领域常规的硫酸镍体系溶液,组成为:硫酸镍:250-300g/l;氯化镍:35-45g/l;硼酸:40-50g/l;邻苯甲酰磺酰亚胺:0.8-1.2g/l;丁炔二醇:0.3-0.6g/l;3)使用油石条将镍基-金刚石复合镀层表面的镍基金属凸起和浮沙均匀去除,修整镀层外圆,将复合镀层靠近刀片的铝合金轮毂基体边缘浸入130-170g/l氢氧化钠溶液中腐蚀掉,使复合镀层暴露出300-700um长度,形成刀刃,刀刃的正背面无金属凸起。

7.具体的,步骤1)中,精加工过的铝合金轮毂基体平面度小于等于0.002mm。

8.进一步的,步骤1)中,除油清洗工序选用的除油清洗液组成为:氢氧化钠4-8g/l,碳酸氢钠2-10g/l,硅酸钠7-15g/l。

9.具体的,步骤1)中,氧化层去皮选用浓度8-15g/l的naoh水溶液。

10.进一步的,步骤1)中,酸洗除灰、退锌均选用含六亚甲基四胺的硝酸溶液,六亚甲基四胺浓度0.1-0.3g/l,即将适量六亚甲基四胺溶于体积浓度30-60%的硝酸中,六亚甲基四胺用作缓蚀剂。

11.具体的,步骤2)中,电镀镀液中的金刚石微粒为1-15um的金刚石磨料。

12.本发明还提供了采用上述制作方法制备得到的表面无凸起的电镀超薄切割砂轮。

13.本发明中,高精度铝合金轮毂的基体预处理工艺保证了复合镀层与基体接触面无金属凸起的产生,解决了现有划片刀背面(与基体接触那一侧的)在起始镀镍时易产生镍基凸起和高点的技术难题,同时电镀预处理工艺使用无氰溶液降低了生产中的废水处理难度。与现有电镀超薄切割砂轮相比,本发明电镀超薄切割砂轮的制造方法具有如下优点:(1)高精度的铝合金轮毂电镀预处理工艺的表面侵蚀较弱,不会对铝合金基体腐蚀出凹坑,从而不会使复合镀层表面初始沉积出镍基金属凸起,使在切割半导体晶圆时减少晶圆崩裂造成产品失效;(2)使用的无氰浸锌溶液既保证了复合镀层与基体的结合力,同时在制造源头杜绝了含氰浸锌溶液等危险化学品的使用,降低了废水排放的处理难度。

附图说明

14.图1为现有电镀超薄切割砂轮半成品(划片刀)的结构示意图;图2为现有电镀超薄切割砂轮刀片背面的镍基金属凸起(左)和切割的硅晶圆切割道崩口(右);图3为本发明电镀超薄切割砂轮成品(划片刀)的结构示意图;图4为本发明电镀超薄切割砂轮刀片表面无镍基金属凸起(左)和切割的硅晶圆切割道表面无崩口(右);图5为本发明电镀超薄切割砂轮的电镀预处理制造工艺流程图。

具体实施方式

15.以下结合实施例对本发明的技术方案作进一步地详细介绍,但本发明的保护范围

并不局限于此。

16.实施例中,所用的水均为去离子水,所选用的原料均为本领域可直接购买到的普通市售产品。

17.实施例1一种表面无凸起的电镀超薄切割砂轮的制作方法,其具体包括如下步骤:(1)高精度的铝合金轮毂基体加工:使用数控车床,按照设计的基体尺寸和精度,得到所需要的铝合金轮毂基体,平面度0.002mm。

18.(2)铝合金轮毂基体电镀预处理把铝合金轮毂基体组装模具后进行按照图5进行电镀预处理,包括:除油清洗-水洗-氧化层去皮-水洗-酸洗除灰-水洗-无氰浸锌溶液一次浸锌-水洗-退锌-水洗-无氰浸锌溶液二次浸锌-水洗;工艺时间:除油清洗时间1min;水洗30s;氧化层去皮时间20s;水洗30s;酸洗除灰20s;水洗30s;无氰浸锌溶液一次浸锌50s;水洗30s;退锌30s;水洗30s;无氰浸锌溶液二次浸锌30s,水洗后电镀;除油清洗工序选用的除油清洗液组成为:氢氧化钠6g/l;碳酸氢钠5g/l,硅酸钠8g/l;氧化层去皮工艺所用的溶液是:10g/l的naoh水溶液;酸洗除灰、退锌均选用含六亚甲基四胺的硝酸溶液,六亚甲基四胺浓度0.2g/l,即将适量六亚甲基四胺溶于体积浓度40%的硝酸中;无氰浸锌溶液:氧化锌20g/l,氢氧化钠150g/l,氯化铁4g/l,氯化镍15g/l,硫酸铜4g/l,酒石酸钾钠80g/l,柠檬酸钠30g/l。

19.(3)复合镀层形成工序将电镀预处理过的铝合金轮毂基体浸入含有金刚石微粒的电镀溶液中沉积镍基-金刚石复合镀层。6-7l电镀溶液中加入5g金刚石微粒粒径3um的金刚石磨料,电镀时间60min,在溶液中不断搅拌使基体外圆3-4mm处沉积一层含有金刚石磨料的镍基-金刚石复合镀层,镀层厚度为20um。电镀溶液组成为:硫酸镍:280g/l;氯化镍:40g/l;硼酸:45g/l;邻苯甲酰磺酰亚胺:1.0g/l;丁炔二醇:0.4g/l。

20.(4)去浮砂和外表面凸起工序使用200#碳化硅油石条将镍基-金刚石复合镀层表面的镍基金属凸起和浮沙均匀去除。

21.(5)外圆修整对去除凸起和浮砂后的复合镀层外圆采用树脂砂轮粗磨和精磨至外径尺寸。

22.(6)复合镀层暴露工序将复合镀层靠近刀片的铝合金基体边缘浸入150g/l氢氧化钠溶液中腐蚀掉,使复合镀层暴露出400um长度,形成超薄切割砂轮的刀刃,见图3。刀刃的正背面均无金属凸起,见图4中左。

23.硅晶圆切割试验:将上述实施例1制备完成的超薄切割砂轮进行切割硅晶圆材料(6寸裸硅,切割参数为:主轴转速30000转/min,切割深度0.3mm,进刀速度30mm/s),切割100道切缝,切割后的切割道无表面崩口(见图4中的右图),克服了现有超薄切割砂轮表面因有金属凸起而导致

切割刀崩口的技术缺陷。

24.实施例2一种表面无凸起的电镀超薄切割砂轮的制作方法,步骤2)铝合金轮毂基体电镀预处理中,除油清洗工序选用的除油清洗液组成为:氢氧化钠5g/l;碳酸氢钠8g/l,硅酸钠10g/l;氧化层去皮工艺所用的溶液是:14g/l的naoh水溶液;酸洗除灰、退锌均选用含六亚甲基四胺的硝酸溶液,六亚甲基四胺浓度0.2g/l,即将适量六亚甲基四胺溶于体积浓度50%的硝酸中;无氰浸锌溶液:氧化锌15g/l,氢氧化钠120g/l,氯化铁6g/l,氯化镍10g/l,硫酸铜5g/l,酒石酸钾钠65g/l,柠檬酸钠20g/l;其它步骤参照实施例1。

25.实施例3一种表面无凸起的电镀超薄切割砂轮的制作方法,步骤2)铝合金轮毂基体电镀预处理中,除油清洗工序选用的除油清洗液组成为:氢氧化钠7g/l;碳酸氢钠3g/l,硅酸钠14g/l;氧化层去皮工艺所用的溶液是:12g/l的naoh水溶液;酸洗除灰、退锌均选用含六亚甲基四胺的硝酸溶液,六亚甲基四胺浓度0.2g/l,即将适量六亚甲基四胺溶于体积浓度55%的硝酸中;无氰浸锌溶液:氧化锌25g/l,氢氧化钠180g/l,氯化铁5g/l,氯化镍20g/l,硫酸铜3g/l,酒石酸钾钠95g/l,柠檬酸钠40g/l;其它步骤参照实施例1。

26.将上述实施例2、3制备完成的超薄切割砂轮进行切割硅晶圆材料(6寸裸硅,切割参数为:主轴转速30000转/min,切割深度0.3mm,进刀速度30mm/s),切割100道切缝,切割后的切割道无表面崩口。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1