一种利用太阳能生产高纯度过氧化氢的电解方法与流程

一种利用太阳能生产高纯度过氧化氢的电解方法

1.技术领域

2.本发明涉及过氧化氢制备技术领域,具体为一种以超纯水和氧气为原料利用太阳能生产高纯度过氧化氢的电解方法。

背景技术:

3.过氧化氢水溶液俗称双氧水,是一种重要的化工原料,具有清洁无污染特性,广泛应用于印染、造纸、环保、食品、化学合成以及半导体等行业。过氧化氢通常分为工业级、食品级、试剂级和电子级,其中超净高纯电子级过氧化氢是半导体技术微细加工制作过程中不可缺少的关键性材料之一,主要用在芯片制造中研磨、氧化、刻蚀以及清洗等工序环节,其纯度严重影响集成电路的电性能、可靠性及成品率。

4.过氧化氢的工业生产方法有过氧化钡法、过硫酸铵法(电解法)、蒽醌法、异丙醇法以及氧阴极还原法等。其中,蒽醌法是当前国内外主流的工业生产方法,其总化学反应方程为h

2 + o

2 = h2o2;其优点是技术成熟,自动化控制程度高,原料成本和能耗较低,适合大规模生产,其缺点是存在原料(主要是氢气)供应瓶颈,生产工艺复杂,产物纯度较低。目前,电子级过氧化氢是以蒽醌法生产的工业级过氧化氢为原料,再利用精馏、离子交换树脂、膜分离、超临界萃取等技术深度提纯获得。氧阴极还原法是一种电化学方法,在强碱性条件下阳极发生析氧反应(4oh

‒

→ꢀo2 + 2h2o + 4e

‒

),阴极发生两电子氧还原反应(2o

2 + 2h2o + 4e

‒

→ꢀ

2ho2‒

+ 2oh

‒

),总化学反应方程为o

2 + 2oh

‒

→ꢀ

2ho2‒

或o

2 + 2h2o

ꢀ→ꢀ

2h2o2;其优点是电流效率较高、可小规模现场生产,其缺点是阳极催化剂为贵金属pt、ruo2等,成本较高,生产的双氧水稳定性差(依据文献为:gustaaf goor et al., hydrogen peroxide in ullmann's encyclopedia of industrial chemistry, wiley-vch, weinheim, germany, 2019)。

5.另一种电化学方法,阳极材料采用钒酸铋单晶来最大程度增强水氧化反应的催化活性和选择性,阴极材料采用镍基合金;在碱性条件下,阳极发生两电子水氧化反应(2h2o

ꢀ→ꢀ

h2o

2 + 2h

+ + 2e

‒

),阴极发生析氢反应(2h

+ + 2e

‒

→ꢀ

h2),总化学反应方程为2h2o

ꢀ→ꢀ

h2o

2 + h2;由于该水阳极氧化法以钒酸铋单晶为核心催化剂,可以称之为钒酸铋法或单晶电催化法;其优点是电流效率高、成本低、产品纯度高,其缺点是阴极析出的氢气附加值低,并且不便存储和利用(依据文献为发明人李国岭申请的专利名称为《一种利用太阳能低成本生产过氧化氢和氢气的电解方法》,专利申请号为201610567956.9的中国发明专利申请)。

6.与蒽醌法相比,氧阴极还原法和钒酸铋法所需原料(水和氧气)价格低廉、供应充足且纯度可控性好,因此生产的过氧化氢纯度更高,倘若用来替代蒽醌法生产的工业级过氧化氢,则可有效降低电子级过氧化氢的提纯成本。如果能够充分发挥电化学方法的原料优势并解决氧阴极还原法阳极或钒酸铋法阴极存在的技术劣势,从而进一步降低生产成

本,那么电化学方法有希望取代蒽醌法成为过氧化氢的主流工业生产方法。

技术实现要素:

7.本发明的目的是针对在综合考虑氧阴极还原法和钒酸铋法优缺点的基础上,提供一种利用太阳能生产高纯度过氧化氢的电解方法。

[0008] 为达到上述目的,本发明为解决上述技术问题所采用的技术方案是:一种利用太阳能生产过氧化氢的电解方法,采用氧化物单晶片作为电解槽的阳极材料,碳基材料作为阴极材料,保持电解槽内的中性或碱性电解液处于暗态条件,在阴极通入氧气,在电解槽的阳极和阴极上外加偏压,利用可见光照射氧化物单晶片,使阳极发生两电子水氧化反应生成过氧化氢(2h2o

ꢀ→ꢀ

h2o

2 + 2h

+ + 2e

‒

),同时阴极发生氧还原反应生成过氧化氢(o

2 + 2h

+ + 2e

‒

→ꢀ

h2o2),总化学反应方程为o

2 + 2h2o

ꢀ→ꢀ

2h2o2。

[0009]

所述氧化物单晶片与太阳能-钒酸铋法使用的阳极材料相同或类似,可以是纯相或掺杂钒酸铋单晶{111}、{110}、{112}、{100}等晶面。

[0010]

所述掺杂钒酸铋单晶的化学成分为(bi

1-xax

)(v

1-yby

)o4,其中a为空位、+1/+2/+3价金属阳离子或其混合组分,b为+4/+6价金属阳离子或其混合组分,0≤x,y≤0.2。

[0011]

所述+1价金属阳离子为li、na、k等;+2价金属阳离子为mg、ca、sr、zn等;+3价金属阳离子为ga、in、sc、y或其他稀土元素等。

[0012]

所述+4价金属阳离子为ti、ge等。

[0013]

所述+6价金属阳离子为w、mo等。

[0014]

所述中性/碱性电解液的ph值范围为7-13。

[0015]

所述氧气为制氧机制备的纯度

³ꢀ

90%的廉价氧气。

[0016]

所述碳基材料与氧阴极还原法使用的阴极材料相同或类似,可以是石墨/炭黑/聚四氟乙烯复合物、氧化或掺杂的碳材料或碳基单原子催化剂等。

[0017]

所述氧化物单晶片固定在导电玻璃的导电膜上。

[0018]

所述导电玻璃嵌在电解槽的槽壁上,使光线能够透过导电玻璃照射在氧化物单晶片上。光线优先使用太阳光直射。

[0019]

所述外加偏压为0.1-0.5 v,电解时的电流密度为0.01-0.3 a/cm2。

[0020]

电解完成后收集阳极和阴极区域的电解液,经包括蒸发、浓缩处理后,得到过氧化氢溶液。

[0021]

与现有技术相比,本发明的有益效果是:与太阳能-钒酸铋法相比,本方法将在阴极发生的质子还原反应替换为两电子氧还原反应,将氢气直接转化为过氧化氢,解决了副产品氢气的存贮和利用难题;单一目标产物过氧化氢在阳极和阴极同步生成,提高了产品附加值;而在光照条件下,外加偏压为0.1 v即可在阳极区和阴极区分别检测到h2o2的生成,所需的电能更少,更为节能。

附图说明

[0022]

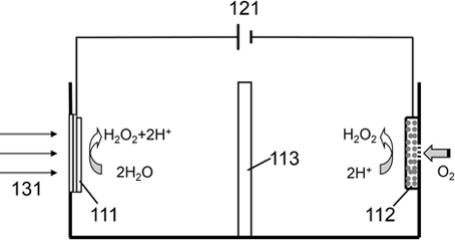

图1是本发明所用电解槽的示意图。

[0023]

图中标记:111为阳极,112为阴极,113为质子交换膜,121为外加正向偏压,131为入射太阳光方向。

具体实施方式

[0024]

下面结合具体实施例对本发明作进一步说明,需要说明的是,实施例并不构成对本发明要求保护范围的限制。

[0025] 一种利用太阳能生产高纯度过氧化氢的电解方法,基于图1所示的电解槽构造,在电解槽的槽壁上分别设置阳极111和阴极112,在电解槽内,阳极111与阴极112之间设置质子交换膜113。其中阳极111采用氧化物单晶片作为阳极材料,阴极112采用碳基材料作为阴极材料。在电解槽内加入中性或碱性电解液,并在阴极112通入氧气后,在电解槽的阳极111和阴极112上外加正向偏压121,利用可见光照射氧化物单晶片,使阳极发生两电子水氧化反应生成过氧化氢(2h2o

ꢀ→ꢀ

h2o

2 + 2h

+ + 2e

‒

),同时阴极发生氧还原反应生成过氧化氢(o

2 + 2h

+ + 2e

‒

→ꢀ

h2o2),总化学反应方程为o

2 + 2h2o

ꢀ→ꢀ

2h2o2。其中,所述阳极111中的氧化物单晶片固定在导电玻璃的导电膜上。所述导电玻璃由玻璃基体及附着在玻璃基体上的导电膜组成,可以是ito玻璃或fto玻璃等。所述导电玻璃嵌在电解槽的槽壁上,槽壁设置使光线能够透过导电玻璃照射在氧化物单晶片上的采光口,采光口正对入射太阳光方向131,优先采用太阳光直射。优选的,正在采光口处设置聚光装置,保证阳极的具有充分光照。在槽壁对应阴极112处设置氧气进口,所述氧气进口与阴极112上的碳基材料相通,以便于高效的引入反应所需氧气。

[0026]

以生产1吨30%双氧水为例作详细说明。

[0027]

设置聚光装置,保证钒酸铋单晶片阳极的充分光照,按太阳光am1.5g标准,即1 kw/m2,其中只有波长小于500 nm(对应bivo4带隙)可用,约占20%,平均波长按443 nm计算,吸收率0.86,若要达到单位面积电流强度0.3 a/cm2,则10 m2的阳极电极需要汇集500 m2太阳光进行照射。

[0028]

本发明采用掺杂钒酸铋《111》单晶片为电解槽的阳极材料,商业石墨/炭黑/聚四氟乙烯复合物为电解槽阴极材料,其有效面积均为10 m2;由工业电提供0.5 v的外加偏压,光照条件下单位面积电流强度是0.3 a/cm2;阴极通入的氧气纯度

³ꢀ

90%,由制氧机(产氧量

³ꢀ

14 nm3/h )提供。按阳极100%、阴极90%的电流转换效率估算,在不考虑制氧机能耗的情况下,生产上述过氧化氢需要历时8小时,耗电125千瓦时。若按制氧机功率~18 kw,则生产上述过氧化氢需要耗电约为270千瓦时。

[0029]

若采用太阳能-钒酸铋法生产上述过氧化氢和副产品氢气200 nm3需要消耗的电能为378千瓦时,所需时间约为16小时(依据文献为:专利申请号为201610567956.9,专利名称为《一种利用太阳能低成本生产过氧化氢和氢气的电解方法》的中国发明专利申请)。

[0030]

与太阳能-钒酸铋法相比,本发明中将氢气直接转化为过氧化氢,解决了副产品氢气的存贮和利用难题,缩短了生产时间,提高了电能利用效率,大幅度提升了产品附加值。

[0031]

以上所述者,仅为本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即但凡依本发明申请专利范围及发明说明内容所作的简单等效变化与修饰,皆仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1