一种可切换生产过氧化氢或氢气的双阴极电解槽的制作方法

1.本发明涉及生产过氧化氢的电解装置技术领域,具体为一种利用程序控制切换两个阴极工作状态,可以实现阳极生产过氧化氢和阴极生产氢气,或者阴阳极同步生产过氧化氢的可切换生产过氧化氢或氢气的双阴极电解槽。

背景技术:

2.过氧化氢水溶液俗称双氧水,是一种重要的化工原料,具有清洁无污染特性,广泛应用于印染、造纸、环保、食品、化学合成以及半导体等行业。

3.在工业领域,过氧化氢的生产方法有过氧化钡法、过硫酸铵法、蒽醌法、异丙醇法以及氧阴极还原法等。其中,蒽醌法是当前国内外主流的工业生产方法,化学反应方程为h

2 + o

2 →ꢀ

h2o2,其优点是技术成熟,自动化控制程度高,原料成本和能耗较低,适合大规模生产,其缺点是存在原料(主要是氢气)供应瓶颈,生产工艺复杂,产物纯度较低。过硫酸铵法是一种电解法,化学反应方程为2h2o

ꢀ→ꢀ

h2o

2 + h2,其优点是电流效率高、工艺流程短、产品质量高,其缺点是生产成本高,不适合大规模工业化生产,已于20世纪90年代淘汰。氧阴极还原法是一种电化学方法,化学反应方程为o

2 + 2h2o

ꢀ→ꢀ

2h2o2,其优点是电流效率较高、可小规模现场生产,其缺点是成本较高,产品稳定性差(依据文献为:gustaaf goor et al., hydrogen peroxide in ullmann's encyclopedia of industrial chemistry, wiley-vch, weinheim, germany, 2019)。

4.在学术领域,过氧化氢的合成方法有氢氧直接合成法、等离子体法、微生物电化学法、水阳极氧化法、钒酸铋法等。其中,水阳极氧化法是一种电解法,化学反应方程为2h2o

ꢀ→ꢀ

h2o

2 + h2,其优点是产品纯度高,其缺点是选择性低、电流效率较低(依据文献为:xinjian shi et al., nature communications, 2017, 8: 701)。钒酸铋法是以钒酸铋单晶为核心催化剂的水阳极氧化法,可以最大程度增强水阳极氧化反应的催化活性和选择性,其优点是电流效率高、成本低、产品纯度高,其缺点是阴极析出的氢气附加值低且不便存储和利用(依据文献为:专利名称为《一种低成本生产高纯度过氧化氢和氢气的电解方法》,申请号为201610567960.5,发明人为李国岭的中国发明专利申请;利名称为《一种利用太阳能低成本生产过氧化氢和氢气的电解方法》,申请号为201610567956.9,发明人为李国岭的中国发明专利申请)。

5.就电解槽而言,过硫酸铵法采用硫酸铵电解液、金属铂阳极和铅阴极或石墨阴极,阳极反应为2so

42

–

→ꢀ

s2o

82

– + 2e

–

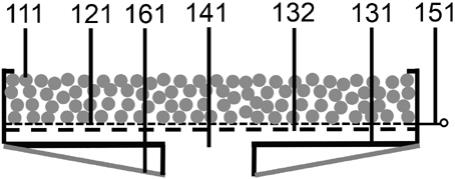

,阴极反应为2h

+ + 2e

‒

→ꢀ

h2,最后利用水解反应(s2o

82

– + 2h2o

ꢀ→

2so

42

– + h2o

2 + 2h

+

)获得过氧化氢;氧阴极还原法采用强碱性电解液、金属铂阳极和石墨/炭黑/聚四氟乙烯复合物阴极,阳极反应为4oh

‒

→ꢀo2 + 2h2o + 4e

‒

,阴极反应为2o

2 + 2h2o + 4e

‒

→ꢀ

2ho2‒

+ 2oh

‒

;水阳极氧化法采用中性或弱碱性电解液、半导体氧化物薄膜阳极(如纳米级或微米级钒酸铋、二氧化钛、氧化锡、氧化锌、氧化钨、锡酸锌等)和金属阴极(如钛、铂等),阳极反应为2h2o

ꢀ→ꢀ

h2o

2 + 2h

+ + 2e

‒

,阴极反应为2h

+ + 2e

‒

→ꢀ

h2;在水阳极氧化法的基础上,为杜绝具有热力学优势的四电子析氧反应的竞争,钒酸铋法采用纯相或

掺杂钒酸铋《111》、《100》、《110》单晶阳极替代薄膜阳极,同时为降低成本,采用工业用镍基材料阴极替代钛阴极或铂阴极(依据文献为:专利名称为《一种制备过氧化氢用单晶半导体氧化物阳极及电解槽》,申请号为201610568099.4,发明人为李国岭的中国发明专利申请)。

6.与蒽醌法相比,上述电化学方法特别是氧阴极还原法和钒酸铋法,所需原料(水和氧气)价格低廉、供应充足且纯度可控性好,因此生产的过氧化氢纯度更高,倘若用来替代蒽醌法生产的工业级过氧化氢,则可有效降低电子级过氧化氢的提纯成本。另一方面,通过改进电解方案和电解槽结构等策略,充分发挥电化学方法的原料优势并解决氧阴极还原法阳极或钒酸铋法阴极存在的技术劣势,进一步降低生产成本,有希望推动电化学方法取代蒽醌法成为工业级过氧化氢的主流生产方法。

技术实现要素:

7.本发明的目的是针对以上所述现有技术的不足,提供一种可切换生产过氧化氢或氢气的双阴极电解槽。

8.为达到上述目的,本发明为解决上述技术问题所采用的技术方案是:一种可切换生产过氧化氢或氢气的双阴极电解槽,包括阳极和双阴极,所述阳极设置在槽壁上,双阴极悬浮在槽内电解液上方;所述阳极包括氧化物单晶片和导电玻璃,所述氧化物单晶片负载在导电玻璃的导电膜上;双阴极包括第一阴极和第二阴极,其中第一阴极由碳基材料及多孔道载体组成,第二阴极为镍基材料;双阴极采用程序控制进行切换,使第一阴极或第二阴极有且仅有一个处于工作状态。

9.在生产时,若目标产物仅为过氧化氢,切换至全过氧化氢模式(第一阴极),并通入氧气,在阳极室生成过氧化氢(2h2o

ꢀ→ꢀ

h2o

2 + 2h

+ + 2e

‒

),同时在阴极室也生成过氧化氢(o

2 + 2h

+

+ 2e

‒

→ꢀ

h2o2),总化学反应方程为o

2 + 2h2o

ꢀ→ꢀ

2h2o2;若目标产物包含氢气,切换至析氢模式(第二阴极),在阳极室生成过氧化氢(2h2o

ꢀ→ꢀ

h2o

2 + 2h

+ + 2e

‒

),同时阴极室生成所需氢气(2h

+ + 2e

‒

→ꢀ

h2),总化学反应方程为2h2o

ꢀ→ꢀ

h2o

2 + h2。

10.电解所需电压由照射阳极的可见光部分提供或由外部电源全额提供。

11.所述氧化物单晶催化剂与钒酸铋法使用的阳极材料相同或类似,可以是纯相或掺杂钒酸铋单晶{111}、{110}、{112}、{100}等晶面、掺杂氧化锌单晶{0001}晶面。

12.所述掺杂钒酸铋单晶的化学成分为(bi

1-xax

)(v

1-yby

)o4,其中a为空位或+1/+2/+3价金属阳离子或其混合组分,b为+4/+6价金属阳离子或其混合组分,0≤x,y≤0.2;所述掺杂氧化锌单晶的化学成分为ga:zno。

13.所述+1价金属阳离子为li、na、k等;+2价金属阳离子为mg、ca、sr、zn等;+3价金属阳离子为ga、in、sc、y或其他稀土元素等。

14.所述+4价金属阳离子为ti、ge等;+6价金属阳离子为w、mo等。

15.所述阳极嵌在槽壁上的镂空口上,或者阳极所覆盖的槽壁部分为透明材料,以便阳极能够受到外部光线的照射。

16.所述碳基材料与氧阴极还原法使用的阴极材料相同或类似,可以是石墨/炭黑/聚四氟乙烯复合物、氧化或掺杂的碳材料或碳基单原子催化剂等。

17.所述多孔道载体为abs塑料、氯化聚氯乙烯(cpvc)、氟橡胶(fkm)、高密度聚乙烯(hdpe)、可熔性聚四氟乙烯(pfa)、聚丙烯(pp-363)、聚四氟乙烯(ptfe)、聚氯乙烯(pvc)等

有机材质,内衬网格状石墨层用于传导电荷,碳基材料镶嵌于载体内并与石墨层紧密接触,氧气可通过载体内孔道均匀扩散到碳基材料表面。

18.所述镍基材料为具有低析氢电位、高稳定性的镍基合金或镍基化合物等,其中镍基合金为ni-mo、ni-mo-co等双元或多元合金,镍基化合物为掺杂的ni-p或ni-s等化合物。

19.所述双阴极可以采用背靠背结构或分立结构。对于背靠背结构,碳基材料和镍基材料位于多孔道载体两侧,可共用同一根导线,通过旋转等方式切换工作状态;对于分立结构,碳基材料和多孔道载体组合成一个阴极,镍基材料为另一个阴极,通过升降等方式切换工作状态。

20.所述氧气为空气或制氧机制备的纯度

³ꢀ

90%氧气。

21.所述碱性电解液的ph值范围为7-13。

22.本发明的有益效果是:与原有技术相比,本发明所述电解槽充分结合了氧阴极还原法和钒酸铋法电解槽的优点,既可应用于需要氢气和过氧化氢的场景,也可应用于仅需要过氧化氢的场景,极大程度拓展了使用范围,具有广阔的市场前景。

附图说明

23.图1是本发明背靠背结构的双阴极示意图;图2是本发明切换至析氢模式的纯电解工艺所用双阴极电解槽示意图;图3是本发明切换至全过氧化氢模式的光电解工艺所用双阴极电解槽示意图。

24.图中标记中:111为碳基材料,121为网格状石墨层,131为多孔道载体,132为载体孔道,141为氧气进口,151为导线,161为镍基材料,211为阳极,212为析氢模式双阴极,213为质子交换膜,221为正向偏压,311为光阳极,312为全过氧化氢模式双阴极,331为入射太阳光方向。

具体实施方式

25.下面结合具体实施例对本发明作进一步说明,需要说明的是,实施例并不构成对本发明要求保护范围的限制。

26.实施例1:背靠背结构的双阴极如图1所示,双阴极为背靠背结构,包括第一阴极和第二阴极,其中第一阴极由碳基材料及多孔道载体组成,第二阴极为镍基材料,且碳基材料111和镍基材料161分别位于多孔道载体131两侧。其中,所述镍基材料161附着或者镶嵌在所述多孔道载体131表面,且所述镍基材料161表面相对于多孔道载体131表面具有由内向外倾斜的倾斜角度,以利于析出氢气的排放。

27.所述多孔道载体131内衬网格状的石墨层121用于传导电荷,所述碳基材料111镶嵌于多孔道载体131内并与石墨层121紧密接触,所述多孔道载体131内具有载体孔道132。所述多孔道载体131设置氧气进口141,所述氧气进口141与所述载体孔道132相通,以便于氧气均匀扩散到碳基材料111表面。所述石墨层121贴附在所述孔道载体131表面形成内衬,并与导线151连接。碳基材料111和镍基材料161分别位于多孔道载体131两侧,可共用同一根导线151。镍基材料161预留相应通孔与所述相通。其中,所述碳基材料111可以选用商业石墨/炭黑/聚四氟乙烯复合物。其中,所述多孔道载体131应具备过氧化氢友好的特性,优

选为abs塑料、氯化聚氯乙烯(cpvc)、氟橡胶(fkm)、高密度聚乙烯(hdpe)、可熔性聚四氟乙烯(pfa)、聚丙烯(pp-363)、聚四氟乙烯(ptfe)、聚氯乙烯(pvc)等有机材质。

28.使用的时候,可以利用程序控制,通过旋转等方式切换双阴极工作状态。当工作状态为析氢模式时,碳基材料111朝上且不与电解液接触,镍基材料161朝下并与电解液充分接触悬浮于电解液中;当工作状态为全过氧化氢模式时,镍基材料161朝上且不与电解液接触,碳基材料111朝下并与电解液充分接触悬浮于电解液中,氧气或空气经氧气进口141进入载体孔道132,最后均匀扩散到碳基材料111表面。

29.实施例2:纯电解工艺所用双阴极电解槽如图2所示,本实施例基于纯电解工艺,即由电源提供全部的外加正向偏压221。电解槽包括阳极211、双阴极212和质子交换膜213,所述质子交换膜213位于电解槽内所述阳极211和双阴极212之间,槽体内设有中性或碱性电解液。所述阳极211设置在槽壁上。所述阳极211包括氧化物单晶片和导电玻璃,所述氧化物单晶片负载在导电玻璃的导电膜上。

30.所述阳极211中氧化物单晶催化剂采用掺杂钒酸铋《111》单晶片,所述双阴极212中碳基材料111采用商业石墨/炭黑/聚四氟乙烯复合物,镍基材料161采用ni-mo合金。

31.利用程序控制切换双阴极工作状态为析氢模式,镍基材料161朝下并与电解液充分接触。若外加正向偏压221为2.8 v,单位面积电流强度是0.3 a/cm2,可在阳极室检测到h2o2的生成,在阴极室看到气泡(h2)的生成。

32.利用程序控制切换双阴极工作状态为全过氧化氢模式,碳基材料111朝下并与电解液充分接触,氧气或空气经氧气进口141进入载体孔道132,最后均匀扩散到碳基材料111表面。在此条件下,外加正向偏压221可下调为2.5 v,单位面积电流强度仍是0.3 a/cm2,在阳极室和阴极室同步检测到h2o2的生成。

33.实施例3:光电解工艺所用双阴极电解槽本实施例基于光电解工艺,即由照射光阳极311的可见光提供部分正向电压。基于上述实施例2的构造基础上,如图3所示,所述阳极211被替换为光阳极311,所述光阳极311为上述构造的阳极211嵌在槽壁上的镂空口上,或者阳极所覆盖的槽壁部分为透明材料,以便阳极211能够受到外部光线的照射。所述光阳极311正对入射太阳光方向331,用于最大程度接受太阳光的照射。所述双阴极为全过氧化氢模式双阴极312。其中氧化物单晶催化剂采用掺杂钒酸铋《111》单晶片,碳基材料采用商业石墨/炭黑/聚四氟乙烯复合物。当光阳极311被照射时,可见光提供~2.0 v的正向偏压221。

34.利用程序控制切换双阴极工作状态为析氢模式,镍基材料161朝下并与电解液充分接触。若外加正向偏压221为0.8 v,单位面积电流强度是0.3 a/cm2,可在阳极室检测到h2o2的生成,在阴极室看到气泡(h2)的生成。

35.利用程序控制切换双阴极工作状态为全过氧化氢模式,碳基材料111朝下并与电解液充分接触,氧气或空气经氧气进口141进入载体孔道132,最后均匀扩散到碳基材料111表面。在此条件下,外加正向偏压221可下调为0.5 v,单位面积电流强度仍是0.3 a/cm2,在阳极室和阴极室同步检测到h2o2的生成。

36.需要说明的是,以上所述仅为本发明的部分具体实施方式,但本发明的保护范围不限于此,任何熟悉本技术领域的专业人员在本发明揭露的范围内,根据本发明的技术方案和发明构思加以替换或修改,都涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1