光电催化PET塑料氧化耦合水分解制氢方法及系统

光电催化pet塑料氧化耦合水分解制氢方法及系统

技术领域

1.本发明涉及光电催化水分解制氢技术领域,尤其是光电催化pet塑料氧化耦合水分解制氢方法及系统。

背景技术:

2.近年来,由于塑料具有电绝缘性好、防水性好、材质轻、比较耐用、生产技术成熟、成本低等优点。全球塑料产量从1950年的150万吨飙升到2019年的3.68亿吨,预计到2050年将超过5亿吨。其中聚对苯二甲酸乙二醇酯(pet)塑料是产量和使用量巨大的一种生活中常见的塑料,其单体是由对苯二甲酸和乙二醇经过酯化反应得到的,在酸、碱、醇等条件下可以发生解聚反应。但是其废弃量巨大,目前亟需合适的处理方法。

3.目前废塑料的高值化利用技术依然是极具挑战性的一个难题。传统的热催化转化法需要高温等苛刻条件、能耗高且产物选择性较差。而填埋,焚烧,机械回收以及生物降解等策略面临着包括易造成环境污染,资源利用不充分,降解速度慢在内的诸多问题。

4.光电催化系统通过利用太阳能和外加辅助的电能,可以实现水分解产氢,是一种极具潜力的产氢技术。现有技术中,由于阳极氧化过程具有较缓慢的反应动力学特性和较高的过电势,常规的光阳极大多采用普通的n型半导体,所能发挥的降低氧化反应活化能的效果十分有限,因此成为限制目前系统效率的一大瓶颈问题。另外,光电催化过程中产生的副产物氧气附加值较低,致使系统经济性较低,且与阴极产生的氢气存在混合爆炸的风险。

技术实现要素:

5.针对现有技术的不足,本发明提供一种光电催化pet塑料氧化耦合水分解制氢方法及系统,目的是降低氧化反应的活化能,提高系统的能量效率和经济效率。

6.本发明采用的技术方案如下:

7.一种光电催化pet塑料氧化耦合水分解制氢方法,以负载助催化剂的n型半导体作为光阳极,以采用分子束外延生长方法处理并负载助催化剂的p型半导体作为光阴极,以pet塑料溶解液作为阳极电解质,在偏压和光照条件下进行光电催化水分解制氢,并将pet塑料转化为包括对苯二甲酸、乙醇酸和甲酸在内的化学品。

8.进一步技术方案为:

9.光阳极的助催化剂为过渡金属氧化物或氮化物;光阴极的助催化剂为贵金属单质、过渡金属氧化物或氮化物。

10.以fe2o3作为n型半导体时,光阳极的制备方法为:

11.将六水合硝酸铁和双(2,4-戊二酮酸)双(2-丙醇酸)钛(iv)按50∶1的质量比混合后溶于乙醇溶剂中,形成络合物溶液,并静置后待用;

12.超声清洗fto导电玻璃,吹干;

13.将所述络合物溶液旋涂在fto玻璃上,经烘干、煅烧,形成稳定的α-fe2o3;

14.将α-fe2o3置于水中,并加入硝酸钴溶液,密封后抽真空,之后在氙灯照射下光沉

积,形成负载纳米氧化钴颗粒的α-fe2o3,得到光阳极;

15.所述烘干的温度为60-90℃、煅烧的温度为350-650℃;

16.所述水的体积为20-100ml,所述硝酸钴溶液的体积为100-500μl、浓度为0.1-0.5m;

17.所述氙灯照射的功率为300-500w,光沉积时间为15-60min。

18.以si作为p型半导体,光阴极的制备方法为:

19.将单晶硅片反复洗净后,利用扩散方式进行掺杂形成n+p结;

20.利用分子束在所述n+p结表面外延生长gan纳米线得半成品;

21.将助催化剂通过电子束蒸发沉积在所述半成品表面,得到光阴极。

22.所述pet塑料溶解液的制备方法为:

23.将pet塑料粉碎至80-100目的细小颗粒,然后置于酸溶液、碱溶液、醇中任意一种中,在60-90℃条件下搅拌12-24h搅拌,得到含有少量白色沉淀的pet塑料溶解液。

24.以fe2o3作为n型半导体时,所述pet塑料溶解液的制备方法为:

25.将pet塑料粉碎至80-100目的细小颗粒,然后置于碱溶液中,在60-90℃条件下搅拌12-24h搅拌,得到含有少量白色沉淀的pet塑料溶解液。

26.所述碱溶液为naoh溶液、koh溶液、lioh溶液中任意一种,碱溶液浓度为0.1-1m。

27.以fe2o3作为n型半导体时,以浓度为1-1000mm的所述pet塑料溶解液作为阳极电解质,以浓度为0.1-1m的所述碱溶液作为阴极电解质。

28.一种实现所述的光电催化pet塑料氧化耦合水分解制氢方法的光电催化pet塑料氧化耦合水分解制氢系统,包括光源、电解池、光阳极、光阴极、阳离子膜、阳极室、阴极室和外部电路;

29.阳极室和阴极室由阳离子膜分隔开,阴极室内盛装的阴极电解液为酸溶液、碱溶液或醇,阳极室内盛装的阳极电解液为pet经酸解、碱解或醇解处理后的pet塑料溶解液;

30.光阳极放置于阳极室,光阳极采用负载助催化剂的n型半导体;

31.光阴极放置于阴极室,光阴极采用采用分子束外延生长方法处理并负载助催化剂的p型半导体;

32.光阳极和光阴极通过导线与外部电源连接;

33.光源采用氙灯或者太阳光。

34.进一步技术方案为:

35.所述阳离子膜采用n115阳离子膜或n117阳离子膜。

36.本发明的有益效果如下:

37.本发明采用利用负载助催化剂的n型半导体作为光阳极,能够显著降低氧化反应的活化能。并且促进发挥光电催化转化技术实现常温常压条件下塑料废弃物的高选择性转化优势,降低了转化过程中的能量消耗,从而进一步提高能量效率。和现有的采用常规光电极的系统相比,本技术的系统效率显著提高。

38.本发明以pet氧化反应替代传统人工光合作用系统中的水氧化反应,并与水还原产氢反应耦合。由于经过处理后的pet塑料具有较低的氧化能垒,使得相同辅助偏压和光照强度下,将pet氧化与水分解产氢耦合,效率大幅提高,进一步提高了系统能量效率。

39.本发明利用光电催化的技术优势实现pet废塑料高值化利用,将pet塑料转化为包

括对苯二甲酸、乙醇酸、甲酸等在内的高价值化学品。与传统水氧化产生的氧气产物相比具有更高的附加值。

附图说明

40.图1为本发明实施例的系统结构示意图。

41.图2为本发明方法的光电催化反应原理示意图。

42.图3为本发明实施例1的光电催化反应与未采用pet塑料溶解液作为阳极电解质的光电催化反应的电压-电流曲线对比结果。

43.图4为本发明实施例1在光暗切换条件下光电催化反应的时间-电流曲线。

44.图5为本发明实施例1的光电催化反应与使用常规光阳极的光电催化反应的时间-电流曲线对比结果。

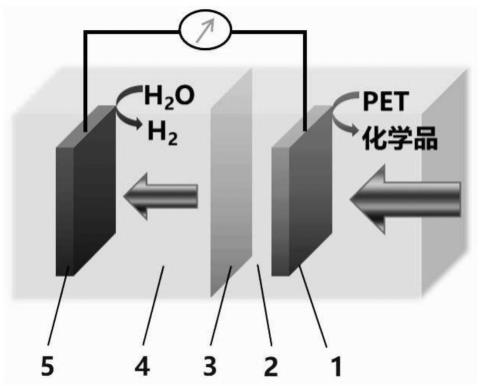

45.图中:1、光阳极;2、阳极室;3、阳离子膜;4、阴极室;5、光阴极。

具体实施方式

46.以下结合附图说明本发明的具体实施方式。

47.本技术的一种光电催化pet塑料氧化耦合水分解制氢方法,以负载助催化剂的p型半导体作为光阴极,以采用分子束外延生长方法处理并负载助催化剂的n型半导体作为光阳极,以pet塑料溶解液作为阳极电解质,在偏压和光照条件下进行光电催化水分解制氢,同时将pet塑料转化为对苯二甲酸、乙醇酸和甲酸化学品;

48.所述n型半导体为fe2o3,bivo4,tio2,wo3,ta3n5,iii-v族半导体中的任意一种;

49.所述p型半导体为si,cu2c,iii-v族半导体中的任意一种。

50.光阳极的助催化剂为过渡金属氧化物或氮化物;光阴极的助催化剂为贵金属单质、过渡金属氧化物或氮化物。

51.以fe2o3作为n型半导体时,光阳极的制备方法为:

52.将六水合硝酸铁和双(2,4-戊二酮酸)双(2-丙醇酸)钛(iv)按50∶1的质量比混合后溶于乙醇溶剂中,形成络合物溶液,并静置后待用;

53.超声清洗fto导电玻璃,吹干;

54.将所述络合物溶液旋涂在fto玻璃上,经烘干、煅烧,形成稳定的α-fe2o3;

55.将α-fe2o3置于水中,并加入硝酸钴溶液,密封后抽真空,之后在氙灯照射下光沉积,形成负载纳米氧化钴颗粒的α-fe2o3,得到光阳极;

56.其中,烘干温度为60-90℃、煅烧温度为350-650℃;

57.其中,水的体积为20-100ml,硝酸钴溶液的体积为100-500μl、浓度为0.1-0.5m;

58.其中,氙灯照射功率300-500w,光沉积时间为15-60min。

59.以si作为p型半导体,光阴极的制备方法为:

60.将单晶硅片反复洗净后,利用扩散方式进行掺杂形成n+p结;

61.利用分子束在所述n+p结表面外延生长gan纳米线得半成品;

62.将助催化剂通过电子束蒸发沉积在所述半成品表面,得到光阴极。

63.所述pet塑料溶解液的制备方法为:

64.将pet塑料粉碎至80-100目的细小颗粒,然后置于酸溶液、碱溶液、醇中任意一种

中,在60-90℃条件下搅拌12-24h搅拌,得到含有少量白色沉淀的pet塑料溶解液。

65.以fe2o3作为n型半导体时,所述pet塑料溶解液的制备方法为:

66.将pet塑料粉碎至80-100目的细小颗粒,然后置于碱溶液中,在60-90℃条件下搅拌12-24h搅拌,得到含有少量白色沉淀的pet塑料溶解液。

67.所述碱溶液为naoh溶液、koh溶液、lioh溶液中任意一种,碱溶液浓度为0.1-10m。

68.以fe2o3作为n型半导体时,以浓度1-1000mm的所述pet塑料溶解液作为阳极电解质,以浓度为01-1m的所述碱溶液作为阴极电解质。

69.本领域技术人员可以理解,通过调控光照和电流条件或者改变电解质溶液,能调节光电催化合成反应速率,同时可以提高对高价值目标反应产物的选择性。将pet高效定向转化为高价值产品,实现pet废塑料的高值化利用。

70.本技术的一种实现所述的光电催化pet塑料氧化耦合水分解制氢方法的光电催化pet塑料氧化耦合水分解制氢系统,如图1所示,包括光源、电解池、光阳极1、光阴极5、阳离子膜3、阳极室2、阴极室4和外部电路;

71.阳极室2和阴极室4是由阳离子膜3分隔开,阴极室4内盛装的阴极电解液为酸溶液、碱溶液或醇,阳极室2内盛装的阳极电解液为pet经酸解、碱解或醇解处理后的pet塑料溶解液;

72.光阳极1放置于阳极室2,光阳极1采用负载助催化剂的p型半导体;

73.光阴极5放置于阴极室4,光阴极5采用采用分子束外延生长方法处理并负载助催化剂的p型半导体;

74.光阳极1和光阴极5通过导线与外部电源连接;

75.光源采用氙灯或者太阳光。

76.阳离子膜3采用n115阳离子膜或n117阳离子膜。

77.以下以具体实施例进一步说明本技术的光电催化pet塑料氧化耦合水分解制氢方法。

78.实施例1

79.a)光电极制备

80.光阳极采用旋涂法制备,具体制备方法如下。

81.分别用乙醇和水溶液超声清洗fto导电玻璃各30min,然后用氮气吹干。

82.将六水合硝酸铁和双(2,4-戊二酮酸)双(2-丙醇酸)钛(iv)按照50∶1的质量比例混合后溶于乙醇溶剂中,形成络合物溶液,并静置24h后待用。

83.将混合好的络合液滴在fto玻璃上,并在4000rpm转速下旋涂60s,之后在烘箱中烘干,温度设置为80℃,烘干后置于马弗炉内进行500℃条件下高温煅烧,形成稳定的α-fe2o3光阳极。

84.将制备的钛掺杂fe2o3光阳极置于20ml的水溶液中,并加入100μl的0.1m硝酸钴溶液,密封后抽真空10min,之后置于350w氙灯照射下光沉积30min,得到负载纳米氧化钴颗粒的α-fe2o3光阳极。

85.光阴极采用分子束外延生长方法制备,具体制备方法如下:

86.将单晶硅片反复洗净后,利用扩散方式进行掺杂形成n+p结,之后利用分子束在硅片表面外延生长gan纳米线。铂助催化剂通过电子束蒸发沉积在光阴极表面,得到产氢特异

性效率较高的光阴极。

87.b)pet预处理

88.pet通过碱液解聚,具体方法如下,将pet塑料粉碎至80-100目的细小颗粒,然后置于1m naoh水溶液在90℃条件下搅拌24h,得到含有少量白色沉淀的pet塑料溶解液。

89.c)光电催化反应

90.将制备的光阳极以及光阴极分别置入阳极室以及阴极室,阳极室加入经过预处理的100mm pet塑料溶解液,阴极室加入1m naoh作为阴极电解质。

91.阳极室通入氮气气体1小时后完全密封,两个光电极前后正对光源放置,采用350w氙灯作为模拟太阳光光源,光源先穿过带隙较大的光阳极后照射到光阴极;然后向阳极室中通入n2后密封;

92.如图2所示,光电极在光照射条件下激发产生电子和空穴,光阳极的空穴用于氧化pet生成包括乙醇酸、甲酸在内的酸类有机物,同时产生h

+

,h

+

在电场及浓差作用下迁移到光阴极表面,产生的电子在光阴极用于水还原产氢。

93.反应过程中,利用电化学工作站施加电压,并记录电流-电压关系,得到图5,为其他条件相同的情况下,本实施例1的光电催化反应的时间-电流曲线与使用常规光阳极的光电催化反应的时间-电流曲线对比结果。

94.图3为本实施例1采用采用pet塑料溶解液作为阳极电解质的光电催化反应与未采用pet塑料溶解液而采用水(water)作为阳极电解质的光电催化反应的电压-电流曲线对比结果。图4为本实施例1在光暗切换条件下光电催化反应的时间-电流曲线。

95.通过图3至图5的结果,相同条件下,本实施例的光电极催化反应的电流密度远高于使用常规光阳极的光电催化反应的电流密度。pet塑料氧化在光激发下进行,可以加快水分解产氢的速率,且反应在较长时间内都表现出稳定性。通过电路中电荷转移的情况,能够分析出反应进行的速率以及能量转化的效率。氢气通过气相色谱仪进行分析,酸类有机物等产物通过高效液相色谱进行分析。

96.本领域技术人员可理解,光阳极的价带电位高于pet氧化平衡电位,导带电位低于水分解还原产氢的平衡电位;光阳极及光阴极具有不同带隙,光线首先通过带隙较大半导体,之后通过带隙较小半导体,形成叠层结构。

97.实施例2

98.在其他条件与实施例1相同的情况下,其中六水合硝酸铁采用钨酸。pet水解过程采用0.1m h2so4溶液于60℃条件下搅拌24h,得到的pet塑料溶解液作为阳极电解液。阴极电解液采用0.1m h2so4溶液。获得光电催化pet塑料氧化耦合水分解制氢结果。

99.本技术采用的光阳极,能够充分降低阳极氧化反应的活化能,进而提升系统能量效率。再充分利用pet塑料的解聚特性以及氧化能垒较低的特点,将光电催化pet氧化与水分解产氢过程耦合,大幅提升了光电催化水分解产氢的速率。

100.本领域普通技术人员可以理解:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1