一种立式类椭圆全断面隧道盾构机的制作方法

1.本发明涉及盾构机的技术领域,尤其涉及一种立式类椭圆全断面隧道盾构机。

背景技术:

2.传统的盾构隧道一般为圆形,但圆形隧道的利用率相对较低;在一些特殊的情况下,由于立式类椭圆断面隧道具有受力结构好、通风性好、空间利用率高等优点,需修建该类型隧道;由于该隧道断面为非圆形,采用盾构常规盾构机开挖渣土和拼装管片存在诸多难题,所以立式类椭圆类形隧道一般采用矿山法、暗挖法等修建,通过人工或机械开挖,将渣土运至洞外,然后再制作钢拱架、打锚杆等工序,进行初次支护、二次支护,实现隧道结构稳定;修建过程中主要采用人工作业,工人暴露于地层,风险性较大,在初次、二次支护过程中,需要现浇混凝土,飞溅的混凝土或尘土,对工人的身体健康影响较大。在软土富水地层修建隧道时,由于地层自稳性较差且掌子面存在较大水土压力,需提前加固地层,再利用矿山法或暗挖法修建,施工成本极高,若无条件提前加固地层,该类隧道则无法修建。

3.近年来公司研发力度不断加强,例如在专利申请号为“202010751343.7”、专利名称为“一种土压平衡盾构机”中公开了中间隔板上设置有浮动机构,螺旋输送机的中部通过浮动机构与中盾隔板密封配合,整体实现了提升了小直径土压平衡盾构机人舱的空间,便于施工操作,并且人舱可以独立拆装,使得我国小直径土压平衡盾构机满足国际规范,提升国际影响力;在专利申请号为“201720070011.6”、专利名称为“一种适用于硬岩盾构机超挖刀”中公开了盾构机正常掘进时,滚刀超挖刀通过油缸的带动可缩回开挖直径内,避免刀刃磨损,提高滚刀使用寿命,降低施工成本;但是针对立式类椭圆全断面开挖一直存在技术空白,因此亟需针对立式类椭圆断面开挖设计一种减少施工工序、降低人工成本的立式类椭圆全断面隧道盾构机。

技术实现要素:

4.针对目前立式类椭圆断面开挖时施工工序繁杂、人工成本高,并且人工作业风险大的技术问题,本发明提出一种立式类椭圆全断面隧道盾构机。

5.为了解决上述问题,本发明的技术方案是这样实现的:一种立式类椭圆全断面隧道盾构机,包括刀盘和盾体,所述刀盘上安装有超挖刀调节机构,盾体内活动安装有管片拼装机且螺旋输送机穿过管片拼装机。

6.优选地,所述盾体内的盾体主梁上设置有高度调节机构,高度调节机构与管片拼装机相连接,管片拼装机上设置有用于螺旋输送机穿过的开口;所述超挖刀调节机构、高度调节机构和开口整体形成立式类椭圆全断面调节系统。

7.优选地,所述超挖刀调节机构均匀分布在刀盘上。

8.优选地,所述超挖刀调节机构包括超挖刀和超挖刀油缸,超挖刀油缸和超挖刀均安装在刀盘上的空心主梁内且超挖刀油缸与超挖刀相连接。

9.优选地,所述高度调节机构包括升降组件,盾体主梁上设置有滑轨,管片拼装机上

安装有移动机构,升降组件安装在滑轨内,移动机构滑动设置在滑轨内且移动机构与升降组件相连接。

10.优选地,所述移动机构包括移动底座,移动底座两侧均安装有导向轮,移动底座底部安装行走组件,导向轮滑动设置在滑轨外侧且行走组件滑动设置在滑轨内,移动底座与升降组件相连接。

11.优选地,所述管片拼装机中拼装台架一端开设有开口且拼装台架整体结构形状为弧形。

12.与现有技术相比,本发明的有益效果:1、本发明利用超挖刀调节机构实现立式类椭圆全断面隧道开挖,同时配合螺旋输送机将渣土外运,管片拼装机同步调整管片拼装位置实现立式类椭圆断面管片拼装,通过超挖刀调节机构、高度调节机构和开口整体形成立式类椭圆全断面调节系统可实现长距离立式类椭圆形断面隧道一次性挖掘、临时支护及管片拼接成型,减少了施工工序、节约了施工成本,同时减小了对地下结构破坏,为立式类椭圆形断面隧道的建设提供安全、高效、可靠的解决方案;2、本发明利用盾构机开挖过程中,减少了人工投入数量,且工人处于盾构机内部与地层不接触,大大降低了施工风险;3、本发明利用浮动式管片拼装机使得拼装机增加了整体上下移动自由度,拓展了拼装机的管片拼装范围,为非圆形断面隧道的管片拼装技术提供可行性技术方案;4、本发明利用在管片拼装机上开设与螺旋输送机对应的缺口,便于螺旋输送机穿过,有助于盾构机集开挖、渣土输送以及管片拼装为高效一体结构,减少了对盾构设备改动范围,避免影响盾构运行稳定性。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

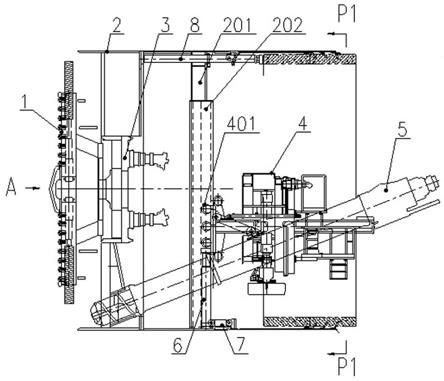

14.图1为本发明盾构机中拼装机拼装底部管片状态示意图。

15.图2为图1中p1

‑

p1向截面示意图。

16.图3为本发明盾构机中拼装机拼装腰部管片状态示意图。

17.图4为图3中p2

‑

p2向截面示意图。

18.图5为本发明盾构机中拼装机拼装顶部管片状态示意图。

19.图6为图5为p3

‑

p3向截面示意图。

20.图7为刀盘开挖轮廓示意图。

21.图中,1为刀盘,101为空心主梁,102为超挖刀油缸,103为超挖刀,2为盾体,201为盾体主梁,202为滑轨,3为主驱动,4为管片拼装机,401为行走组件,402为开口,5为螺旋输送机,6为升降组件,7为铰接油缸,8为推进油缸。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1和图2所示,一种立式类椭圆全断面隧道盾构机,包括刀盘1和盾体2,刀盘1与主驱动3相连接,盾体2中的前盾和中盾分别通过推进油缸6和铰接油缸7相连接,前盾和中盾之间安装有盾体主梁201,前盾和中盾内安装有螺旋输送机,所述刀盘1上安装有超挖刀调节机构,超挖刀调节机构均匀分布在刀盘1上,盾体2内活动安装有管片拼装机4,螺旋输送机与盾体主梁201铰接且螺旋输送机5穿过管片拼装机4。

24.所述盾体2内的盾体主梁201上设置有高度调节机构,高度调节机构与管片拼装机4相连接,管片拼装机4上设置有用于螺旋输送机5穿过的开口402,管片拼装机4中拼装台架一端开设有开口402且拼装台架整体结构形状为弧形,利用在管片拼装机上开设与螺旋输送机对应的缺口,便于螺旋输送机穿过,可使螺旋输送机进、出拼装机中部,避免两者干涉,有助于盾构机集开挖、渣土输送以及管片拼装为高效一体结构,减少了对盾构设备改动范围,避免影响盾构运行稳定性;所述超挖刀调节机构、高度调节机构和开口402整体形成立式类椭圆全断面调节系统,利用全断面调节系统可实现长距离立式类椭圆形断面隧道一次性挖掘、临时支护及管片拼接成型,减少了施工工序、节约了施工成本,同时减小了对地下结构破坏,为立式类椭圆形断面隧道的建设提供安全、高效、可靠的解决方案。

25.如图7所示,所述超挖刀调节机构包括超挖刀103和超挖刀油缸102,超挖刀油缸102和超挖刀103均安装在刀盘1上的空心主梁101内且超挖刀油缸102与超挖刀103相连接;刀盘上固定设有101空心主梁,空心主梁内置102超挖刀油缸,超挖刀油缸伸缩杆端与103超挖刀固定连接,使103超挖刀可沿刀盘径向伸缩,设刀盘角位移为θ,超挖刀油缸伸缩杆端位移为x,建立函数x(θ),可使刀盘开挖轮廓为立式类椭圆形。

26.所述高度调节机构包括升降组件6,本实施例中升降组件可选用升降油缸,盾体主梁201上设置有滑轨202,管片拼装机4上安装有移动机构,升降组件6安装在滑轨202内,移动机构滑动设置在滑轨202内且移动机构与升降组件6相连接,升降组件6内置在盾体主梁201中,可使浮动式管片拼装机沿盾体主梁201上下运动,利用浮动式管片拼装机使得拼装机增加了整体上下移动自由度,拓展了拼装机的管片拼装范围,为非圆形断面隧道的管片拼装技术提供可行性技术方案。

27.所述移动机构包括移动底座,移动底座两侧均安装有导向轮,移动底座底部安装行走组件401,行走组件可选用行走轮或行走弧板,导向轮滑动设置在滑轨202外侧且行走组件401滑动设置在滑轨202内,移动底座与升降组件6相连接,利用升降组件带动移动底座和行走组件沿滑轨上下运动,并且升降组件可使管片拼装机在上下运动的行程内任意位置停止,便于实现管片拼装,如图1~6所示,进而可分别实现立式类椭圆断面隧道顶部、腰部、底部管片的拼装。

28.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1