一种带肋钢筋网片的制作方法

1.本实用新型涉及一种钢筋网片,特别是一种带肋钢筋网片。

背景技术:

2.隧道施工过程中,隧道拱顶往往采用先设置钢筋网片,再喷浆的方式进行处理。在实际施工过程中,喷射在钢筋网片上的浆液在重力作用会往下掉落,使得钢筋网片上挂住的混凝土浆液较少,因此最终成型的钢筋混凝土拱顶的混凝土浪费严重,施工时间长。

技术实现要素:

3.本实用新型的目的在于:针对现有技术存在的喷射在钢筋网片上的浆液在重力作用会往下掉落,使得钢筋网片上挂住的混凝土浆液较少,因此最终成型的钢筋混凝土拱顶的混凝土浪费严重,施工时间长的问题,提供一种带肋钢筋网片。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种带肋钢筋网片,包括若干个十字焊接的钢筋本体,所述钢筋本体沿其周向布置有多排凸起肋条,每排所述凸起肋条包括多个间隔设置的凸起肋条,所述凸起肋条为条形构件,且所述凸起肋条的长边沿所述钢筋本体的轴向设置。

6.本实用新型通过在钢筋本体上设置若干排凸起肋条,且每个凸起肋条的长边沿所述钢筋本体的轴向设置,如此,在隧道拱顶或桥面、路面施工的时候,通过调整钢筋网的位置,可以使得钢筋本体上伸出的部分长条形凸起肋条呈水平向布置,从而可以在隧道或坡面喷浆施工时托住更多的混凝土浆液,使得钢筋网片上挂住更多的浆液,进而缩短钢筋混凝土拱顶的施工时间,减少材料浪费,使钢筋网片更好的与混凝土融合,提高施工质量。

7.作为本实用新型的优选方案,沿所述钢筋本体周向均布4-8排所述凸起肋条。在所述钢筋本体上布置48排所述凸起肋条,可以较容易获得水平向的长条形凸起肋条,从而便于施工。

8.作为本实用新型的优选方案,相邻两排所述凸起肋条交错布置。如此,能挂住更多的浆液,从而进一步提高钢筋混凝土拱顶的施工质量。

9.作为本实用新型的优选方案,同一排所述凸起肋条中,相邻两个所述凸起肋条的间距为15mm-30mm,如此设置,可较好的兼顾施工质量和经济性。

10.作为本实用新型的优选方案,所述凸起肋条的截面为矩形或椭圆形或其他异形结构,只要其为外凸构件,且其长边沿所述钢筋本体的轴向设置即可。

11.作为本实用新型的优选方案,所述凸起肋条的高度为0.2mm-1.2mm,所述凸起肋条的长度为6mm-10mm,所述凸起肋条的宽度为1mm-3mm如此设置,可较好的兼顾施工质量和经济性。

12.作为本实用新型的优选方案,所述凸起肋条设置有倒角。

13.作为本实用新型的优选方案,所述钢筋本体的直径为6mm-12mm,相邻两排所述钢筋本体的间距为150mm-300mm。

14.作为本实用新型的优选方案,所述钢筋本体和所述凸起肋条焊接连接,加工方便,加工质量较高。

15.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

16.本实用新型通过在钢筋本体上设置若干排凸起肋条,且每个凸起肋条的长边沿所述钢筋本体的轴向设置,如此,在隧道拱顶或桥面、路面施工的时候,通过调整钢筋网的位置,可以使得钢筋本体上伸出的部分长条形凸起肋条呈水平向布置,从而可以在隧道或坡面喷浆施工时托住更多的混凝土浆液,使得钢筋网片上挂住更多的浆液,进而缩短钢筋混凝土的施工时间,减少材料浪费,使钢筋网片更好的与混凝土融合,提高施工质量。

附图说明

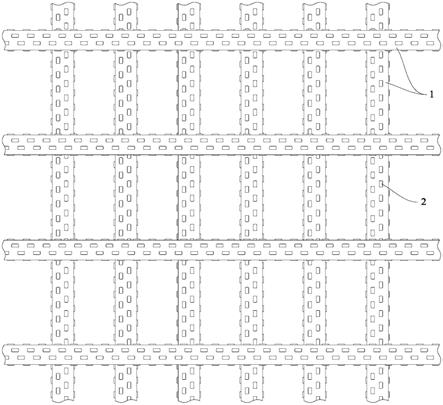

17.图1是本实用新型所述的一种带肋钢筋网片的结构示意图。

18.图2是本实用新型实施例1所述的带肋钢筋的结构示意图。

19.图3是本实用新型实施例1所述的带肋钢筋的局部放大示意图。

20.图4是本实用新型实施例1所述的带肋钢筋的俯视图。

21.图5是本实用新型实施例1所述的带肋钢筋的侧视图。

22.图6是本实用新型实施例2所述的带肋钢筋的俯视图。

23.图7是本实用新型实施例2所述的带肋钢筋的侧视图。

24.图标:1-钢筋本体,2-凸起肋条。

具体实施方式

25.下面结合附图,对本实用新型作详细的说明。

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

27.实施例1

28.如图1所示,一种带肋钢筋网片,包括若干个垂直十字焊接的钢筋本体1,所述钢筋本体1的直径d为6mm-12mm,所述钢筋本体1形成长方形的网格,所述网格的长边尺寸为150mm-300mm,短边尺寸为150mm-300mm。

29.如图2-图5所示,所述钢筋本体1上设有多排凸起肋条2,所述钢筋本体1和所述凸起肋条2焊接连接。具体的,在本实施例中,沿所述钢筋本体1的周向均匀布置六排凸起肋条2,每排所述凸起肋条2包括多个间隔设置的凸起肋条2,同一排所述凸起肋条2中,相邻两个所述凸起肋条2的间距d为15mm-30mm。

30.所述凸起肋条2为条形构件,在本实施例中,所述凸起肋条2截面为矩形,所述凸起肋条2的高度h为0.2mm-1.2mm,所述凸起肋条2的长度l为6mm-10mm,所述凸起肋条2的宽度w为1mm-3mm,所述凸起肋条2设置有倒角,且所述凸起肋条2的长边沿所述钢筋本体1的轴向设置,即所述凸起肋条2的长边平行于所述钢筋本体1的轴向。

31.作为一种优选的方案,相邻两排所述凸起肋条2交错布置。例如第一排所述凸起肋条2分别设置在0mm,18mm,36mm,54mm,72mm,

……

处,第二排所述凸起肋条2分别设置在3mm,21mm,39mm,57mm,75mm,

……

处,第三排所述凸起肋条2分别设置在6mm,24mm,42mm,60mm,

78mm,

……

处,第四排所述凸起肋条2分别设置在9mm,27mm,45mm,63mm,81mm,

……

处,第五排所述凸起肋条2分别设置在12mm,30mm,48mm,66mm,84mm,

……

处,第六排所述凸起肋条2分别设置在15mm,33mm,51mm,69mm,87mm,

……

处。此处的位置信息指沿着钢筋本体1轴向的距离信息,如此,能挂住更多的浆液,从而进一步提高钢筋混凝土拱顶的施工质量。

32.实施例2

33.如图6-图7所示,本实施例与实施例1的区别在于,所述凸起肋条2的截面为椭圆形。所述椭圆形的凸起肋条2的尺寸信息与实施例大致相同,在此不再详述。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种带肋钢筋网片,包括若干个十字焊接的钢筋本体(1),其特征在于,所述钢筋本体(1)沿其周向布置有多排凸起肋条(2),每排所述凸起肋条(2)包括多个间隔设置的凸起肋条(2),所述凸起肋条(2)为条形构件,且所述凸起肋条(2)的长边沿所述钢筋本体(1)的轴向设置。2.根据权利要求1所述的一种带肋钢筋网片,其特征在于,沿所述钢筋本体(1)周向均布4-8排所述凸起肋条(2)。3.根据权利要求2所述的一种带肋钢筋网片,其特征在于,相邻两排所述凸起肋条(2)交错布置。4.根据权利要求2所述的一种带肋钢筋网片,其特征在于,同一排所述凸起肋条(2)中,相邻两个所述凸起肋条(2)的间距为15mm-30mm。5.根据权利要求1所述的一种带肋钢筋网片,其特征在于,所述凸起肋条(2)的截面为矩形或椭圆形。6.根据权利要求5所述的一种带肋钢筋网片,其特征在于,所述凸起肋条(2)的高度为0.2mm-1.2mm,所述凸起肋条(2)的长度为6mm-10mm,所述凸起肋条(2)的宽度为1mm-3mm。7.根据权利要求1所述的一种带肋钢筋网片,其特征在于,所述凸起肋条(2)设置有倒角。8.根据权利要求1-7任一所述的一种带肋钢筋网片,其特征在于,所述钢筋本体(1)的直径为6mm-12mm,相邻两排所述钢筋本体(1)的间距为150mm-300mm。9.根据权利要求1-7任一所述的一种带肋钢筋网片,其特征在于,所述凸起肋条(2)与所述钢筋本体(1)焊接连接。

技术总结

本实用新型公开了一种带肋钢筋网片,包括若干个十字焊接的钢筋本体,所述钢筋本体沿其周向布置有多排凸起肋条,每排所述凸起肋条包括多个间隔设置的凸起肋条,所述凸起肋条为条形构件,且所述凸起肋条的长边沿所述钢筋本体的轴向设置。本实用新型通过在钢筋本体上设置若干排凸起肋条,且每个凸起肋条的长边沿所述钢筋本体的轴向设置,如此,在隧道拱顶或桥面、路面施工的时候,通过调整钢筋网的位置,可以使得钢筋本体上伸出的部分长条形凸起肋条呈水平向布置,从而可以在隧道或坡面喷浆施工时托住更多的混凝土浆液,使得钢筋网片上挂住更多的浆液,进而缩短钢筋混凝土的施工时间,减少材料浪费,使钢筋网片更好的与混凝土融合,提高施工质量。提高施工质量。提高施工质量。

技术研发人员:王磊 陈军 方振华 高贺超 王佳 舒东利 李正辉 康芮 徐怀仁 何聪 邹逸伦 廖雄

受保护的技术使用者:四川睿铁科技有限责任公司

技术研发日:2021.03.18

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1