一种坐压七层双滑套旋启式封堵压裂管柱的制作方法

1.本发明属于油气井下工具领域,尤其涉及一种坐压七层双滑套旋启式封堵压裂管柱。

背景技术:

2.随着油田开发的持续深入及环保要求的不断提高,对油层的保护及采油井不放喷、不排液等环保作业要求越来越严格。目前普遍应用的不压井工艺主要为带压作业。即在井口安装放喷控制器,同时配合带压作业机,通过液压站加压控制提放管柱,保证安全起下。该工艺的实施避免了压井带来地层的损失,有利于压后生产;还避免因液量大,施工时间长等原因,延长完井时间。但目前,带压作业无法实现全管柱管内封堵,这成为了施工过程中难以控制的难题。

3.以往采取双滑套原理控制各层开关器封堵时,要达到不动管柱压裂七层需投14个球,对应打掉14个滑套,滑套外径需随滑套内径的增大而增大,压裂工具间的油管短节内径统一规格为62mm,故在设计滑套时,外径过大的滑套不能顺利通过油管短节下落到预定位置,导致压力传不到封隔器胶筒内腔,不能完全有效封隔压裂目的层与已施工层,而产生串层。且在打掉已压裂层位的封堵滑套后,油管内会形成一个密闭空间,由于液体的不可压缩性,很难打掉下一压裂层位的开关滑套。

技术实现要素:

4.本发明目的在于提供一种坐压七层双滑套旋启式封堵压裂管柱,以解决因滑套尺寸受限,无法实现坐压7层,且封堵后油管内会形成一个密闭空间,由于液体的不可压缩性,很难打掉下一压裂层位的开关滑套的技术问题。

5.为解决上述技术问题,本发明的具体技术方案如下:

6.一种坐压七层双滑套旋启式封堵压裂管柱,包括五层普通封堵机构与两层弹性封堵机构;

7.所述普通封堵机构与弹性封堵机构将压裂后的管内空间封堵;

8.所述普通封堵机构包括普通滑套开关、普通旋启式封堵器、第二普通滑套承接筒、第二泄压式滑套承接筒;

9.所述普通旋启式封堵器安装在第二普通滑套承接筒下部;

10.所述第二泄压式滑套承接筒安装在普通旋启式封堵器下部,避免产生管内密封区域,产生泄压通道;

11.所述普通滑套开关安装在第二泄压式滑套承接筒下部;

12.所述弹性封堵机构包括弹性旋启式封堵器、弹性滑套开关、第一泄压式滑套承接筒、第一普通滑套承接筒;

13.所述弹性旋启式封堵器安装在第一普通滑套承接筒下部;

14.所述第一泄压式滑套承接筒安装在弹性旋启式封堵器下部,避免产生管内密封区

域,产生泄压通道;

15.所述弹性滑套开关安装在第一泄压式滑套承接筒下部。

16.进一步的,所述弹性滑套开关采用弹簧限位结构。

17.本发明的一种坐压七层双滑套旋启式封堵压裂管柱,具有以下优点:

18.1、本发明通过让封堵滑套下落至泄压式滑套承接筒,可保持泄压通道畅通,不会产生“憋死压”现象;

19.2、本发明使用普通封堵机构与弹性封堵机构将压裂后的管内空间封堵,保证起压裂管柱时管内不喷液;

20.3、本发明工艺操作方便、工艺可靠,避免了管内污油污水的喷出,有利于环保施工,不动管柱可压裂7层,提高了单趟管柱施工效率。

附图说明

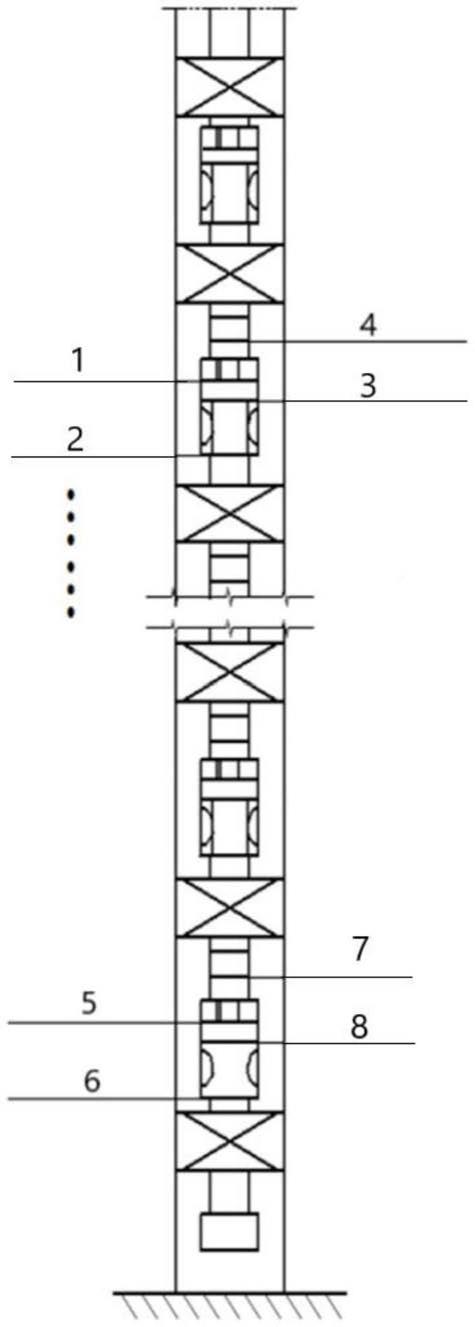

21.图1为本发明的坐压七层双滑套旋启式封堵压裂管柱结构示意图;

22.图2为本发明的弹性封堵、普通封堵机构示意图结构示意图;

23.图中标记说明:1、弹性旋启式封堵器;2、弹性滑套开关;3、第一泄压式滑套承接筒;4、第一普通滑套承接筒;5、普通旋启式封堵器;6、普通滑套开关;7、第二普通滑套承接筒;8、第二泄压式滑套承接筒;9、弹性封堵机构;10、普通封堵机构。

具体实施方式

24.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种坐压七层双滑套旋启式封堵压裂管柱做进一步详细的描述。

25.由图1和图2所示,本发明从下至上由五层普通封堵机构11与两层弹性封堵机构10组成。其中普通封堵机构11包括:普通滑套开关6、普通旋启式封堵器5、第二普通滑套承接筒7、第二泄压式滑套承接筒8。其中第二普通滑套承接筒7下部安装普通旋启式封堵器5;普通旋启式封堵器5下部安装第二泄压式滑套承接筒8;第二泄压式滑套承接筒8下部安装普通滑套开关6。所述普通封堵机构与弹性封堵机构将压裂后的管内空间封堵。

26.弹性封堵机构10包括:弹性旋启式封堵器1、弹性滑套开关2、第一泄压式滑套承接筒3、第一普通滑套承接筒4。其中第一普通滑套承接筒4下部安装弹性旋启式封堵器1;弹性旋启式封堵器1下部安装第一泄压式滑套承接筒3;第一泄压式滑套承接筒3下部安装弹性滑套开关2。

27.为避免产生管内密封区域导致无法投球打套,采用第一泄压式滑套承接筒3和第二泄压式滑套承接筒8来承接滑套,避免产生管内密封区域,产生泄压通道。

28.由于采用单层双滑套控制出液口、封堵器的开关,投球打套次数较多,故在管柱内通径受限制的层位,弹性滑套开关2采用弹簧限位结构解决因滑套外径较大,无法顺利通过固定内通径下落,而产生已施工完层位封堵不严,导致部分压力施加到已完成层位,施工目的层位不能完全有效压裂。

29.本发明通过投球实现不动管柱压裂7层,达到压后管内不喷液的效果。

30.使用时,管柱工具串由扩张式封隔器进行各个压裂层段封隔。施工时,直接向管内注液,先压裂最底层,最底层压裂完成后,投球将第一层普通旋启式封堵器的封堵滑套打

落,封堵滑套下落至第一层泄压式滑套承接筒,完成最底层的压裂和封堵。然后,投球将第二层普通滑套开关的滑套打掉,露出出砂口,进行第二层的压裂施工,第二层压裂完成后,投球打掉第二层普通旋启式封堵器的封堵滑套,封堵第二层以下空间,完成第二层的压裂和封堵,重复以上步骤,依次进行之后层段的压裂和封堵,直至完成所有层段的施工。起出全部管柱,实现起工具段时管内不喷液。

31.本发明的管柱可分成两个部分,即普通旋启式封堵和弹性旋启式封堵。都可以通过投球憋压的形式打掉各级滑套,由下至上进行逐级压裂,逐级封堵。虽然采用的是原有双滑套喷砂器原理,但其封堵滑套下落至泄压式滑套承接筒,可保持泄压通道畅通,不会产生“憋死压”现象;另外,施工结束后,该管柱能够保持油套联通,有利于扩张式封隔器胶筒回收,有利于活动管柱。同时,能够保证起压裂管柱时管内不喷液。该工艺操作方便、工艺可靠,避免了管内污油污水的喷出,有利于环保施工。不动管柱可压裂7层,提高了单趟管柱施工效率。

32.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

技术特征:

1.一种坐压七层双滑套旋启式封堵压裂管柱,其特征在于,包括五层普通封堵机构(11)与两层弹性封堵机构(10);所述普通封堵机构(11)与弹性封堵机构(10)将压裂后的管内空间封堵;所述普通封堵机构(11)包括普通滑套开关(6)、普通旋启式封堵器(5)、第二普通滑套承接筒(7)、第二泄压式滑套承接筒(8);所述普通旋启式封堵器(5)安装在第二普通滑套承接筒(7)下部;所述第二泄压式滑套承接筒(8)安装在普通旋启式封堵器(5)下部,避免产生管内密封区域,产生泄压通道;所述普通滑套开关(6)安装在第二泄压式滑套承接筒(8)下部;所述弹性封堵机构(10)包括弹性旋启式封堵器(1)、弹性滑套开关(2)、第一泄压式滑套承接筒(3)、第一普通滑套承接筒(4);所述弹性旋启式封堵器(1)安装在第一普通滑套承接筒(4)下部;所述第一泄压式滑套承接筒(3)安装在弹性旋启式封堵器(1)下部,避免产生管内密封区域,产生泄压通道;所述弹性滑套开关(2)安装在第一泄压式滑套承接筒(3)下部。2.根据权利要求1所述的坐压七层双滑套旋启式封堵压裂管柱,其特征在于,所述弹性滑套开关(2)采用弹簧限位结构。

技术总结

本发明公开了一种坐压七层双滑套旋启式封堵压裂管柱,包括五层普通封堵机构与两层弹性封堵机构;普通封堵机构与弹性封堵机构将压裂后的管内空间封堵;所述普通封堵机构包括普通滑套开关、普通旋启式封堵器、第二普通滑套承接筒、第二泄压式滑套承接筒;所述两层弹性封堵机构包括弹性旋启式封堵器、弹性滑套开关、第一泄压式滑套承接筒、第一普通滑套承接筒;本发明通过让封堵滑套下落至泄压式滑套承接筒,保持泄压通道畅通,不会产生“憋死压”现象;使用普通封堵机构与弹性封堵机构将压裂后的管内空间封堵,保证起压裂管柱时管内不喷液;工艺操作方便,避免了管内污油污水的喷出,不动管柱可压裂7层,提高了单趟管柱施工效率。提高了单趟管柱施工效率。提高了单趟管柱施工效率。

技术研发人员:丁舒舒 丁立波 邵思禹

受保护的技术使用者:兰西县铭远石油设备制造有限公司

技术研发日:2021.06.09

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1