一种新型三翼肋骨式聚晶金刚石复合片取心钻头的制作方法

1.本实用新型涉及钻进工具技术领域,具体涉及一种新型三翼肋骨式聚晶金刚石复合片取心钻头。

背景技术:

2.聚晶金刚石复合片钻头是石油钻井与地质钻探等行业常用的一种钻进工具。它以锋利、高耐磨和能自锐的聚晶金刚石复合片作为切削元件,能在较低钻压下对岩层造成体积破坏,从而显著增加钻进速度。

3.在钻进过程中,聚晶金刚石复合片钻头具有高钻速、低钻压和高进尺等高性能优势,其在钻探工程中的应用可以降低钻进时的能量消耗,加快成孔速度,有效提升钻探工程的经济效益。聚晶金刚石复合片钻头的质量是保证其能有效发挥作用的根本,而聚晶金刚石钻头的质量与其自身结构、材质和制作工艺息息相关,现有一系列聚晶金刚石复合片钻头因其自身材质和结构等质量因素的影响,大多只能用于较软的页岩地层,使得聚晶金刚石复合片钻头的应用与推广受到阻碍。

4.现有技术的聚晶金刚石复合片钻头使用范围有限,在钻遇胶结良好、致密的塑性泥岩地层时,由于钻头结构问题,切削具抗冲击强度不足,在起下钻和正常钻进过程中不断受到冲击,造成切削具崩裂,降低钻头寿命。同时,地层中的泥质也容易吸附在切削具上,造成切削具钝化,切削具与岩石的接触压强远远小于岩石硬度,钻头具难以切入岩石,使钻头的碎岩机理由体积破碎变为表面破碎,导致钻进速度变低,岩心采取率降低,钻井作业周期变长,钻井成本增加。

技术实现要素:

5.针对上述问题,本实用新型提供了一种新型三翼肋骨式聚晶金刚石复合片取心钻头,具有结构合理、稳定性高、制造方便的结构特点,还具有抗冲击性好,防止切削具泥包钝化、能提供较高的岩石接触压力和取心效果好的技术特点。

6.本实用新型通过下述技术方案实现:

7.一种新型三翼肋骨式聚晶金刚石复合片取心钻头,包括肋骨体、刀翼体、钻头体、水口;

8.所述钻头体为薄壁空心圆柱体;

9.所述肋骨体共三组,分布在刀翼体与钻头体的外侧连接处;

10.所述刀翼体共三组,均匀分布在钻头体冠前端面上,互呈120

°

夹角;所述刀翼体前端面上钎焊有主切削齿,内端面钎焊有内保径齿。

11.所述主切削齿的切削面均与垂直于所述钻头体轴线的平面成预设的角度。

12.所述肋骨体前端面钎焊有副切削齿、加强切削齿,外端面钎焊有外保径齿。

13.所述副切削齿的切削面均与垂直于所述钻头体轴线的平面成预设的角度,所述加强切削齿的切削面与钻头体的轴线平行。

14.所述内保径齿和外保径齿呈长条状,均与钻头体的轴线平行。

15.所述水口呈三角状,开口方向指向邻近的刀翼体的前端面,引导流体冲洗净化刀翼体的前端面。

16.所述主切削齿、副切削齿和加强切削齿材质为圆片式、半片式、尖齿式或屋脊式聚晶金刚石复合片。

17.所述内保径齿和外保径齿材质为硬质合金条。

18.本实用新型具有如下的优点和有益效果:

19.1、本实用新型提供的三个刀翼体能尽可能在保证钻头回转平稳地情况下,尽可能的减少钻头切削具与岩石的接触面积,从而增加钻头切削具与岩石的接触压强,使岩石产生体积破碎,提升碎岩效率。

20.2、肋骨体能保证在减少钻头刀翼的情况下,分担钻进过程中对刀翼的冲击力,保证每个刀翼的抗冲击强度,保护切削齿不出现断裂、脱层和崩齿等现象,延长钻头使用寿命。

21.3、均匀分布的三个水口拥有向对应刀翼倾斜的角度,钻进时可以将钻井液射流导向刀翼体的切削面,推动刀翼体剥离的岩屑快速脱离,防止切削具泥包钝化,从而提升钻进速度。

22.4、本实用新型钻头设置有多组聚晶金刚石复合片切削齿、内外保径切削齿,能够有效分散钻进过程中地层作用于钻头的力,使单个切削齿所承受的力更小,适用于多种沉积岩地层。

23.5、本实用新型结构简单、设计合理、制造方便,采用三组刀翼、多组切削齿,刀翼和水口的特殊设计,能有效防止钻头泥包钝化,提升钻进效率;肋骨体的加入,有效缓解了减少刀翼数带来的刀翼强度问题,延长了钻头使用寿命,提高钻进效率的同时节约了钻井成本。

附图说明

24.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

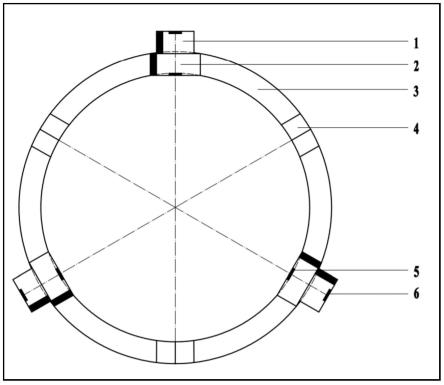

25.图1为本实用新型的俯视图;

26.图2为本实用新型的主视图;

27.附图标记说明如下:

28.1—肋骨体,2—刀翼体,3—钻头体,4—水口,5—内保径齿,6—外保径齿,7—主切削齿,8—副切削齿,9—加强切削齿。

具体实施方式

29.下面结合附图对本实用新型做进一步说明。

30.一种新型三翼肋骨式聚晶金刚石复合片取心钻头,包括肋骨体1、刀翼体2、钻头体3、水口4;

31.所述钻头体3为薄壁空心圆柱体;

32.所述肋骨体1共三组,分布在刀翼体2与钻头体3的外侧连接处;

33.所述刀翼体2共三组,均匀分布在钻头体3冠前端面上,互呈120

°

夹角;

34.所述刀翼体2前端面上钎焊有主切削齿7,内端面钎焊有内保径齿5。

35.所述主切削齿7的切削面均与垂直于所述钻头体3轴线的平面成预设的角度。

36.所述肋骨体1前端面钎焊有副切削齿8、加强切削齿9,外端面钎焊有外保径齿6。

37.所述副切削齿8的切削面均与垂直于所述钻头体3轴线的平面成预设的角度,所述加强切削齿9的切削面与钻头体3的轴线平行。

38.所述内保径齿5和外保径齿6呈长条状,均与钻头体3的轴线平行。

39.所述水口4呈三角状,开口方向指向邻近的刀翼体2的前端面,引导流体冲洗净化刀翼体2的前端面。

40.所述主切削齿7、副切削齿8和加强切削齿9材质为圆片式、半片式、尖齿式或屋脊式聚晶金刚石复合片。

41.所述内保径齿5和外保径齿6材质为硬质合金条。

42.某地质队首次在准噶尔盆地采用本实用新型进行了约500米的岩心钻探工作。根据统计的约20回次的技术数据来看,采用本实用新型之后,钻进平均回次时间为0.61小时、平均回次进尺为4.71m、平均纯钻小时效率可达7.8m/h、平均岩心采取率为97.76%。对比传统聚晶金刚石复合片取心钻头在致密塑性泥岩的纯钻小时效率0.5~2.5m/h,本实用新型纯钻小时效率提升约3倍。

技术特征:

1.一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:包括肋骨体(1)、刀翼体(2)、钻头体(3)、水口(4);所述钻头体(3)为薄壁空心圆柱体;所述肋骨体(1)共三组,分布在刀翼体(2)与钻头体(3)的外侧连接处;所述刀翼体(2)共三组,均匀分布在钻头体(3)冠前端面上,互呈120

°

夹角;所述刀翼体(2)前端面上钎焊有主切削齿(7),内端面钎焊有内保径齿(5)。2.根据权利要求1所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述主切削齿(7)的切削面均与垂直于所述钻头体(3)轴线的平面成预设的角度。3.根据权利要求1所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述肋骨体(1)前端面钎焊有副切削齿(8)、加强切削齿(9),外端面钎焊有外保径齿(6)。4.根据权利要求3所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述副切削齿(8)的切削面均与垂直于所述钻头体(3)轴线的平面成预设的角度,所述加强切削齿(9)的切削面与钻头体(3)的轴线平行。5.根据权利要求1所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述内保径齿(5)和外保径齿(6)呈长条状,均与钻头体(3)的轴线平行。6.根据权利要求1所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述水口(4)呈三角状,开口方向指向邻近的刀翼体(2)的前端面,引导流体冲洗净化刀翼体(2)的前端面。7.根据权利要求2-4任意一项所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述主切削齿(7)、副切削齿(8)和加强切削齿(9)材质为圆片式、半片式、尖齿式或屋脊式聚晶金刚石复合片。8.根据权利要求5所述的一种新型三翼肋骨式聚晶金刚石复合片取心钻头,其特征在于:所述内保径齿(5)和外保径齿(6)材质为硬质合金条。

技术总结

本实用新型涉及钻进工具技术领域,具体涉及一种新型三翼肋骨式聚晶金刚石复合片取心钻头,包括肋骨体、刀翼体、钻头体、水口;所述钻头体为薄壁空心圆柱体,所述刀翼体共三组,均匀分布在钻头体冠前端面上,互呈120

技术研发人员:孟祥森 梁治国

受保护的技术使用者:核工业二一六大队

技术研发日:2021.12.31

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1