一种煤矿局部顶板液压胀裂器的制作方法

1.本实用新型属于煤矿技术领域及类似领域,特别涉及一种煤矿局部顶板胀裂器。

背景技术:

2.随着煤矿回采工作面的推进,采空区的顶板随之冒落,但是处于工作面两端顺槽上方的局部顶板,由于冒落条件限制差,往往不能随支架前移而自行冒落,影响了支架受力。现有的水力压裂方法和二氧化碳相变致裂方法,均需要可靠的封孔工序,而且胀裂后介质会散落到环境中。

3.因此,如何能够解决采空区顶板冒落不足问题,是当前需要解决的问题。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种煤矿局部顶板胀裂器,采用液压胀裂方式辅助冒落。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种煤矿局部顶板液压胀裂器,包括缸体、活柱和缸盖;所述缸体为圆柱状,沿轴线设有若干缸孔,缸体上设有上液孔、下液孔及对应的液道;所述活柱是由活塞和活塞杆组成的一体结构,每个活柱分别放置在缸体的缸孔中,活塞的外径与缸孔内径相同;所述缸盖中部设有活塞杆孔,其内径与活塞杆外径相同,缸盖套设在活塞杆外、且与缸体螺纹连接。

7.进一步的,所述活塞上设置凹槽,装有由密封圈和档圈组成的活塞密封组合。

8.进一步的,所述缸盖上设置3道凹槽,从上往下依次装有防尘圈、内密封组合和外密封组合。

9.进一步的,所述活塞杆和缸盖上分别设有第一拆卸孔和第二拆卸孔。

10.进一步的,所述活塞底部为40~50度的倒角结构。

11.进一步的,所述缸体的一侧设有吊环。

12.进一步的,所述液压胀裂器还包括连接套,套设在缸体一侧并用螺钉连接,用于两个液胀裂器间连接。

13.所述缸体、活塞杆为45#钢材质,所述活塞为qt450-10球墨铸铁材质,所述缸盖为h59铜材质;所述连接套为20#钢材质。

14.本实用新型相比现有技术的有益效果为:

15.本实用新型所述的煤矿局部顶板胀裂器,采用液压胀裂方式辅助冒落,通过在冒落条件限制差的顶板处打若干个钻孔,在钻孔中放入液压胀裂器,当胀裂器的活柱伸出时挤压局部顶板煤岩,使之产生裂纹;一方面免去封孔的工序,另一方面工作介质在液压泵站与胀裂器之间循环使用,不会对环境造成污染。

附图说明

16.下面结合附图和实施例对本实用新型作进一步说明:

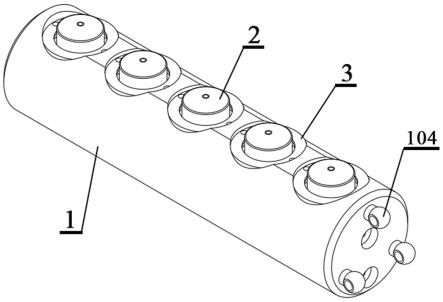

17.图1为实施例1所述煤矿局部顶板胀裂器的外部结构示意图;

18.图2为实施例1所述煤矿局部顶板胀裂器的俯视图;

19.图3为实施例1所述煤矿局部顶板胀裂器的剖视图;

20.图4为图3局部结构放大图;

21.图5为图4中ⅰ部分结构放大图;

22.图6为图4中ⅱ部分结构放大图;

23.图7为所述缸体的结构示意图;

24.图8为所述缸盖的结构示意图;

25.图9为所述活柱的结构示意图;

26.图10为实施例2所述加设连接套的煤矿局部顶板胀裂器的俯视图;

27.图11为煤矿局部顶板液压胀裂器的使用示意图;

28.图中,1-缸体、101-缸孔、102-上液孔、103-下液孔、104-吊环,2-活柱、201-活塞、202-活塞杆、203-活塞密封组合、204-第一拆卸孔,3-缸盖、301-活塞杆孔、302-外密封组合、303-内密封组合、304-防尘圈、305-第二拆卸孔、4-连接套。

具体实施方式

29.实施例1

30.如图1~图3所示,本实施例提供了一种煤矿局部顶板液压胀裂器,包括缸体1、活柱2和缸盖3;如图7,所述缸体1为圆柱状、由45#钢材料加工而成,沿轴线设有5个缸孔101,缸体上设有上液孔102、下液孔103及对应的液道,使用时右端封闭,当工作介质乳化液由下液孔左端进入、由上液孔左端回液时,活柱伸出,破裂顶板煤岩;当乳化液由上液孔左端进入、由下液孔左端回液时,活柱缩回。如图9所示,所述活柱2是由活塞201和活塞杆202组成的一体结构,活塞杆由45#钢材料加工而成、活塞由qt450-10球墨铸铁材料加工而成,五个活柱2分别放置在缸体的缸孔101中,活塞的外径与缸孔内径相同,并且在活塞201上设置凹槽,装有由密封圈和档圈组成的活塞密封组合203,可防止高低压液体串通。如图4~6及图8所示,所述缸盖3由h59铜材料加工而成,其中部设有活塞杆孔301,其内径与活塞杆外径相同,缸盖套设在活塞杆202外、且与缸体1螺纹连接,所述缸盖上设置3道凹槽,从上往下依次装有防尘圈304、内密封组合303和外密封组合302,内、外密封组合均由密封圈和挡圈组成。所述防尘圈304防止外界粉尘进入缸内;所述内密封组合303和外密封组合302的设置均可防止缸内乳化液外泄。

31.所述活塞杆202和缸盖3上分别设有第一拆卸孔204和第二拆卸孔305,用于拆卸端盖时固定工具用。所述缸体的一侧设有吊环104,用于吊装所述胀裂器。

32.如图11所示,在局部顶板煤岩上打若干个钻孔,在钻孔中放入液压胀裂器,用液压管与外部的液压站进行连接,当工作介质乳化液由下液孔101左端进入、由上液孔102回液时,活柱伸出,挤压局部顶板煤岩,使之产生裂纹;当乳化液由上液孔102左端进入、由下液孔101左端回液时,活柱缩回。另外,所述活柱2的行程由缸盖3限位,当到达极限位置时,因活塞上有45度的倒角,不至于堵塞进出液孔。

33.该装置在使用时,通过活柱伸出、破裂顶板煤岩,使钻孔周围出现裂纹即可,并且为了防止顶板在压裂过程中冒落时所述液压胀裂器掉落,吊装绳一端连接液压胀裂器,另

一端固定在非压裂区的顶板上。

34.实施例2

35.实施例1所述的煤矿局部顶板液压胀裂器可以单独使用,也可串连使用,串连使用时,用连接套4将两支胀裂器依次连接在一起,再用连接螺钉进行固定,用油管将两支的下液孔101和上液孔102分别连接,可以适应不同长度要求。所述连接套为20#钢材质。

36.所述煤矿局部顶板液压膨胀器的其它结构均与实施例1所述相同。

37.最后应说明的是,以上仅用以说明本实用新型的技术方案而非限制,尽管参照较佳布置方案对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围。

技术特征:

1.一种煤矿局部顶板液压胀裂器,其特征在于,所述液压胀裂器包括缸体(1)、活柱(2)和缸盖(3);所述缸体(1)为圆柱状,沿轴线设有若干缸孔(101),缸体上设有上液孔(102)、下液孔(103)及对应的液道;所述活柱(2)是由活塞(201)和活塞杆(202)组成的一体结构,每个活柱分别放置在缸体的缸孔(101)中,活塞的外径与缸孔内径相同;所述缸盖(3)中部设有活塞杆孔(301),其内径与活塞杆外径相同,缸盖套设在活塞杆(202)外、且与缸体(1)螺纹连接。2.根据权利要求1所述的液压胀裂器,其特征在于,所述活塞(201)上设置凹槽,装有由密封圈和档圈组成的活塞密封组合(203)。3.根据权利要求1所述的液压胀裂器,其特征在于,所述缸盖(3)上设置3道凹槽,从上往下依次装有防尘圈(304)、内密封组合(303)和外密封组合(302)。4.根据权利要求1所述的液压胀裂器,其特征在于,所述活塞杆(202)和缸盖(3)上分别设有第一拆卸孔(204)和第二拆卸孔(305)。5.根据权利要求1所述的液压胀裂器,其特征在于,所述活塞(201)底部为40~50度的倒角结构。6.根据权利要求1所述的液压胀裂器,其特征在于,所述缸体的一侧设有吊环(104)。7.根据权利要求1~6任一项所述的液压胀裂器,其特征在于,所述液压胀裂器还包括连接套(4),套设在缸体一侧并用螺钉连接,用于两个液胀裂器间连接。8.根据权利要求1~6任一项所述的液压胀裂器,其特征在于,所述缸体(1)、活塞杆(202)为45#钢材质,所述活塞(201)为qt450-10球墨铸铁材质,所述缸盖(3)为h59铜材质。9.根据权利要求7所述的液压胀裂器,其特征在于,所述连接套(4)为20#钢材质。

技术总结

本实用新型提供了一种煤矿局部顶板液压胀裂器,包括缸体(1)、活柱(2)和缸盖(3);所述缸体(1)为圆柱状,沿轴线设有若干缸孔(101),缸体上设有上液孔(102)、下液孔(103)及对应的液道;所述活柱(2)是由活塞(201)和活塞杆(202)组成的一体结构,每个活柱分别放置在缸体的缸孔(101)中,活塞的外径与缸孔内径相同;所述缸盖(3)中部设有活塞杆孔(301),其内径与活塞杆外径相同,缸盖套设在活塞杆(202)外、且与缸体(1)螺纹连接。将该液压胀裂器放置在事先打好的顶板煤岩的钻孔中,当胀裂器的活柱伸出时挤压局部顶板煤岩,使之产生裂纹,并冒落。本实用新型提高了煤矿回采工作的进度,为井下支架安全支撑奠定了基础。支架安全支撑奠定了基础。支架安全支撑奠定了基础。

技术研发人员:张伟杰 韩红利 李永军 刘玉德 张宇 张静涛 王彦霞 郭敬中 单耀 师皓宇 张宁 李雪强 逯淑娟 李洋

受保护的技术使用者:北京窗口科技有限公司

技术研发日:2022.03.01

技术公布日:2022/6/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1