用于负载搬运载具的控制阀组件的制作方法

用于负载搬运载具的控制阀组件

1.本发明涉及用于负载搬运载具的控制阀组件和用于操作所述控制阀组件的方法。

2.诸如电动叉车或电动拣选机之类的电动负载搬运载具包括用于为载具提供运动的电驱动器具和用于为液压致动器提供动力的液压系统、比如叉车的举升回路。电动叉车包括用于竖直升降负载的主液压致动器。主举升致动器由液压泵经主液压回路驱动。当主液压致动器在最大负载压力下操作时,主液压回路通常将布置成从泵直接向主致动器提供加压的液压流体。除负载的竖直升降之外,负载搬运载具通常还将包括用于实施附加功能(比如,负载的向前和向后伸移或者侧向和/或横向倾斜)的辅助液压致动器。

3.主缸和辅助缸具有不同且往往并发(simultaneous)的流体供应需求。为使液压系统的成本和尺寸最小化,期望能够利用单个泵使主缸和辅助缸两者都运行。因此,需要一种流分配系统(flow sharing system)来使多个液压缸能够在不同的负载工况下并发操作。还期望的是,能够在下降期间需要辅助功能时使用下降负载压力来操作辅助缸,作为对使用电能来驱动泵的替代。

4.还已知,为电动负载搬运载具提供在负载的液压下降期间进行能量再生的能力。在这样的系统中,下降期间的液压压力可用于操作电动发电机发电。

5.因此,需要一种电动负载处理载具的液压系统,其配置为适应以上的需求。所述液压系统须包括用于管理流分配需求的包含多个阀的流控制装置。通常,用于电动载具的流分配液压系统包括若干个阀,该若干个阀配置为控制流控制系统的变化方面,这些阀协作来提供所需的流控制功能。还需要控制算法来控制单独各阀,并且阀和其它控制元件的数量的增加使控制算法的实现和编程变得显著更加复杂。另外,电子控制系统和硬件需要能够按比例驱动多股流。

6.可以以多种方式布置液压系统来实现所需的功能。然而,为使系统的成本和维护需求最小化,期望最小化流控制元件的数量、尺寸和复杂度,这还具有降低用于控制液压系统所需的算法的成本和复杂度的作用。

7.因此,期望的是,提供一种改进的用于负载搬运载具的控制阀组件,其解决以上描述的问题和/或总体上提供改进。

8.根据本发明,提供如所附权利要求书中描述的用于负载搬运载具的控制阀组件。根据本发明,还提供如所附权利要求书中描述的用于负载搬运载具的流控制的方法。

9.在本发明的实施例中,提供一种用于诸如叉车之类的负载搬运载具的控制阀组件。所述控制阀包括具有孔的阀体和位于所述孔内的阀芯(spool),阀芯可沿着孔在至少两种操作配置之间轴向移动。伺服端口形成在阀体中并布置用于连接到诸如液压致动器的液压消耗装置。压力端口也形成在阀体中并布置用于连接到诸如泵的液压动力提供器。另外,储罐端口形成在阀体中并布置用于连接到液压储罐贮器。阀可在第一和第二操作配置之间重新配置。在第一操作配置中,阀芯配置且布置为限定连接泵端口、伺服端口和储罐端口的流体路径,使得在第一流向上流体能够从压力端口流向伺服端口和储罐端口并且在第二流向上流体能够从伺服端口流向压力端口和储罐端口,并且阀芯可控制为可变地限制到储罐端口的流。在第二操作配置中,阀芯配置并布置为关闭储罐端口并限定连接压力端口和致

动器端口的流体路径,并且阀芯可控制为可变地限制压力端口与致动器端口之间的流。

10.操作的第一模式允许无载泵启动(off

‑

load pump start

‑

up),其中泵在未受举升压力加载的条件下操作。在启动时储罐端口会完全打开,所以没有液压限制,并且泵因此在无负载的条件下操作。这种布置结构避免了如在现有技术的布置结构中可以发现的对单独的旁通阀的需求。另外,在第一操作配置中操作阀芯而可变地限制储罐端口的能力使得能够开启到致动器的流,同时还允许当致动器的流需求小于泵在以制造商建议的最低操作速度操作时的输出流时、不需要的多余流体流向储罐。通过将第一和第二操作配置所提供的功能并入在单个滑阀中,本发明相对于利用多个插装阀和明显更复杂的控制系统来提供相同功能的现有技术的布置结构提供了显著改进。

11.在液压致动器的流需求变得大于或等于泵的最小输出流的时候,阀芯然后可以以第二操作配置操作,在该第二操作配置中,到储罐的流被关闭并且通过控制泵的速度来控制到致动器的流。第二操作配置也可在下降期间需要经过泵的流的情况下被使用来进行能量再生目的。在第二操作配置中操作阀芯而可变地限制压力端口与伺服端口之间的流的能力使得能够控制从致动器到泵的流。

12.优选地,阀可重新配置为第三操作配置,在第三操作配置中,阀芯配置并布置为关闭压力端口并限定伺服端口与储罐端口之间的流体路径,并且阀芯可控制为可变地限制伺服端口与储罐端口之间的流。这有利地利用从致动器直接到储罐的流来实现重力下降。可变地限制流路的能力允许控制下降的速度。将第三操作配置中所实现的功能并入到滑阀中提供了比现有技术更进一步的进步,并且消除了对现有技术中原本采用来实现相同功能的附加阀和控制布置结构的需求。

13.阀芯优选配置成使得:在第一操作配置中,当到储罐端口的流被可变地限制时,压力端口与伺服端口之间的流路保持完全打开。

14.优选地,提供一种控制器用于控制阀芯的轴向位置。该控制器因此配置为使阀芯在第一、第二和第三操作配置之间移动。

15.控制阀组件可还包括偏压器具,所述偏压器具布置为将阀芯偏压到第一操作配置。因此,伴有储罐端口完全打开的第一操作配置是阀芯的默认歇置位置。控制器抵抗偏压构件的作用对阀芯进行操作,以在第一操作配置中为了可变地限制储罐端口而移动阀芯以及使阀芯移动到第二和第三操作配置中。

16.优选地,在阀芯于激活泵期间被布置在第一操作配置中的、操作的第一供应模式中,储罐端口在泵激活期间打开从而允许从压力端口到储罐端口的流。这对应于没有流去到致动器的完全无载启动位置。

17.在阀芯处于第一操作配置中的、操作第二供应模式中,控制器配置为:在到致动端口的流被开启并且到致动器的需求供应流小于泵的最小供应流时,控制阀芯按比例关闭储罐端口以在致动端口和储罐端口之间分配流。在这种情况下,来自泵的流超过致动器的需求。流开始去到致动器,并且多余的流被引导到储罐。

18.在操作的第三供应模式中,控制器可配置为将阀芯布置在第二操作配置中以关闭储罐端口,使得在到致动器的需求供应流等于或大于泵的最小供应流时来自压力端口的所有流都被引导到致动端口。

19.控制器优选配置为在储罐端口被完全关闭并且到致动器的需求供应流大于泵的

最小供应流之后控制泵提高速度。

20.在操作的第四供应模式中,控制器优选配置为将阀芯布置在第二操作配置中并在所需系统压力超过到致动器的需求供应压力时按比例关闭压力端口和伺服端口之间的流路而对从泵到致动器的流进行节流。这提供了一种简单且有效的使辅助致动器能够在高于主致动器的压力下操作的方式

21.在操作的第五再生性下降模式中,控制器可配置为控制阀芯移动到第二操作配置从而允许流体从致动器流向泵。在这种布置结构中,储罐端口被关闭并且致动器与泵之间的直接流路被创建。

22.在第五再生性下降模式中,控制器配置为控制阀芯按比例关闭压力端口与伺服端口之间的流体流路从而对从致动器到泵的流进行节流。这使得能够限制到泵的流,从而防止能量再生期间电池过载。

23.优选地,在操作的第六重力下降模式中,控制器配置为将阀芯布置在第三操作配置中以在不需要经由泵进行能量再生时允许流体直接从伺服端口流向储罐端口。

24.在操作的第六重力下降模式中,控制器可配置为通过控制阀芯按比例关闭伺服端口与储罐端口之间的流体流路来对从致动器到储罐的流进行节流从而控制致动器的下降。

25.阀体优选地包括先导端口,所述先导端口布置为接收用于控制滑阀移动的加压流体。对先导端口的加压流体供应由控制器控制。

26.控制阀组件可还包括连接到先导端口用于控制先导端口处的流体压力的比例减压阀。比例减压阀由用于控制对先导端口的加压流体供应的控制器控制。

27.阀芯优选地在第一端处包括加载表面,第一端布置成使得进入压力端口的加压流体对所述加载表面施加力来促使阀芯沿第一方向轴向移动,并且偏压器具定位在阀芯的第二端处并布置为沿着轴向相反的第二方向对阀芯施予偏压力。

28.在本发明的另一方面中,提供一种用于负载搬运载具的液压控制系统。所述系统包括液压致动器、泵、储罐贮器和如上所述的阀组件。泵流体连接到阀的压力端口,液压致动器连接到伺服端口,并且储罐贮器连接到储罐端口。

29.在本发明的仍另一方面中,提供一种包括如上所述的液压控制系统的载具。

30.在本发明的另一方面中,提供一种用于负载搬运载具的流控制的方法,所述负载搬运载具包括第一液压致动器、泵、储罐贮器和如上所述的阀组件。泵流体连接到阀的压力端口,液压致动器连接到伺服端口,并且储罐贮器连接到储罐端口。方法包括使阀芯轴向沿着孔在所述三种操作配置之间选择性移动。

31.方法可还包括:在操作的第一供应模式中,在阀芯布置在第一操作配置中的条件下激活泵,使得储罐端口在泵激活期间打开从而允许从泵到储罐的流。

32.方法优选包括:在操作的第二供应模式中,控制阀芯在泵激活之后按比例关闭储罐端口,以在到致动器的需求供应流小于泵的最小供应流时在致动器和储罐之间分配流。

33.方法优选包括:在操作的第三供应模式中,控制处于第一操作配置中时的阀芯关闭储罐端口,并在到致动器的需求供应流等于或大于泵的最小供应流时将来自泵的所有流引导到致动器。

34.方法优选包括:在储罐端口被完全关闭并且到致动器的需求供应流大于泵的最小供应流时,提高泵的速度。

35.所述负载搬运载具优选地还至少包括第二液压致动器,所述第二液压致动器由所述泵供应流体,所述方法还包括:在操作的第四供应模式中,将阀芯布置在第二操作配置中,并在第二致动器需求的压力超过到第一致动器的需求供应压力时控制阀芯按比例关闭压力端口与伺服端口之间的流路,从而对从泵到第一致动器的流进行节流。

36.方法可还包括:在操作的第五再生性下降模式中,将阀芯布置在第二操作配置中,以允许流体从致动器流向泵。

37.泵优选地是泵发电机,并且方法可还包括:利用来自致动器的所述流体流驱动泵发电机并操作泵发电机发电。

38.方法可还包括:通过按比例关闭压力端口与伺服端口之间的流体流路而对从致动器到泵的流进行节流,来控制致动器的下降。

39.方法可还包括:以操作的第六重力下降模式控制阀芯,以将阀芯布置在第三操作配置中,从而在不需要能量再生时允许流体从伺服端口流向储罐端口。

40.方法可还包括:通过控制阀芯按比例关闭伺服端口与储罐端口之间的流体流路而对从致动器到储罐的流进行节流,来控制致动器的下降。

41.阀体优选包括先导端口,并且方法进一步包括向先导端口供应加压流体以控制阀芯的移动。

42.参考以下的说明性附图,现在将仅以示例的方式来描述本发明,在附图中:

43.图1是根据本发明的实施例的液压系统的回路图;

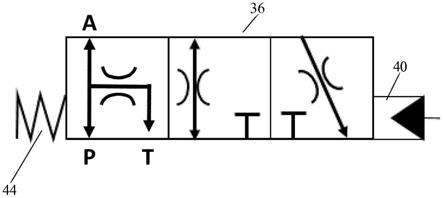

44.图2是根据本发明的实施例的阀的示意图;

45.图3是在第一操作配置中的根据本发明的阀的示意图;

46.图4是在第二操作配置中的根据本发明的阀的示意图;以及

47.图5是在第三操作配置中的根据本发明的阀的示意图;

48.图1是用于诸如叉车之类的负载搬运载具的液压回路1。该回路包括主液压致动器2,所述主液压致动器在使用中连接到叉车的举升耙齿,所述举升耙齿可移动地安装到载具的门架。该回路还包括布置为实施伸移功能的第一辅助液压致动器4,在伸移功能中,叉齿被相对于门架向前和向后移动。第二辅助液压缸6布置为使载具的门架倾斜而改变负载在向前和向后方向上的角度。第三辅助液压缸8布置为使耙齿相对于门架左右侧向移动。将理解的是,这是辅助功能的一种布置结构的示例,并且根据载具的操作要求,回路可包括附加的或者更少的辅助液压缸。

49.泵马达10被提供来操作主液压缸和辅助液压缸。在操作的供应模式中,泵马达10配置为通过沿第一供应方向旋转并将来自电动机的机械轴动力转换成液压动力而为液压系统1提供液压流/压力。泵马达10还配置为以再生模式操作,在再生模式下,泵马达从系统接收液压流/压力,所述液压流/压力促使泵沿第二再生方向旋转。液压动力被转化成机械轴动力,所述机械轴动力能够被转化成电能。这种双向泵布置结构被称为2quadrant泵。液压系统1还包括储罐贮器12。

50.第一歧管14配置为控制从泵10到主液压缸2的流。第二歧管15和第三歧管17也被提供来控制到辅助液压缸的流。第一歧管14包括第一压力端口16和第二压力端口17。在供应模式下,第一压力端口16是泵10的出口端口,并且第二端口17是从储罐12向泵10供应流的泵入口。第一压力端口16经由流道19连接到配置为智能分配流的滑阀18。滑阀18控制从

泵10到第一液压致动器2的流。滑阀18经由流道22连接到第一液压致动器2。在滑阀18与第一液压致动器2之间设有液压负载保持阀24。阀24配置为在停用位置和激活位置中操作。在停用位置中,阀24阻挡从第一液压致动器2到滑阀18的流,同时允许沿相反方向从滑阀18到第一液压致动器2的流。这使得第一液压致动器2上的负载能够保持就位。在激活位置中,流能够从第一液压致动器2传递到泵10或储罐12。

51.防气蚀止回阀20被设置在第一歧管12中作为安全特征。流体回路还包括紧急下降阀23,所述紧急下降阀配置为提供从第一液压致动器2到储罐12的有节流的流,以在系统故障(例如控制系统中的电气故障)的情况下使负载安全下降。

52.液压压力传感器25被提供来测量叉上的负载压力。液压压力传感器25还可用作控制系统的输入,以便进一步提升控制算法并优化某些液压阀的激活/去激活。还提供了液压梭阀26,所述液压梭阀具有入口端口28和30和出口端口32。阀26将来自两个入口端口28和30的最高压力从泵10或第一液压致动器2分别传递到出口端口32,所述出口端口供应滑阀18。

53.图2是滑阀18的说明性示意图。阀18包括具有轴向孔的阀体和包含在孔内的阀芯36。阀芯36可在孔内轴向移动。在阀芯36内示意性地表示了三种操作配置,它们图示出在与阀芯沿着孔的不同轴向位置相对应的三个操作位置每个中的关于压力端口p、伺服端口a和储罐端口t的流况。滑阀18经先导操作,并且先导端口40设置在阀芯36的布置成从梭阀26的出口32接收流体的第一轴向端处。到先导端口40的流由比例减压阀(pprv)42控制,所述比例减压阀基于提供给阀42内的线圈的电子控制信号来按比例地改变先导端口40处的压力。

54.pprv 42由操作控制算法的控制器控制,所述控制算法配置为基于液压系统的流需求和当前操作参数来控制阀芯36的位置。先导端口40处的压力作用在阀芯36上,以使阀芯36沿着远离先导端口40的第一轴向方向轴向移动。在阀芯36的相反端处设有偏压构件44,偏压构件布置为在与先导压力相反的轴向方向上提供偏压力。偏压构件44可以是压缩弹簧或任何适合的偏压器具。偏压构件44使阀芯36沿着朝向先导端口的第二轴向方向偏压。为使阀芯36沿着朝向偏压构件44的第一方向移动,先导压力必须克服偏压构件44的偏压弹力。

55.阀体34包括压力端口p、伺服端口a和储罐端口t,压力端口经由流道19连接至泵10,伺服端口经由流道22连接至第一液压致动器2,并且储罐端口连接到储罐贮器12。阀芯36配置为在先导信号的控制下在三个不同的操作位置之间轴向移动。阀芯36配置为限定端口p、a、t之间在三种操作位置中的不同流路径。

56.在图3中所示的第一操作位置中,滑阀18配置并布置为限定连接压力端口p、伺服端口a和储罐端口t的流体路径。在第一位置中,所有三个端口被连接成使得在第一流向上流体能够从压力端口p流向伺服端口a和储罐端口t并且在第二流向上流体能够从伺服端口a流向p和储罐端口t。阀芯18当处于第一位置中时可由先导信号控制而可变地限制到储罐端口t的流,如以下将进一步描述的。

57.在第一位置中,阀芯36以第一操作模式运作来促进无载泵启动。在液压系统中,液压泵以“无载”的方式启动是期望的,这意味着在泵开始旋转时其未受到举升压力加载。这样,在引入并逐渐增加负载压力之前,液压泵可旋转到特定速度。在现有技术的布置结构中,这通常利用旁通阀实现,但附加旁通阀的包括会增加液压系统的成本和复杂性。由于叉

车行业的成本竞争性质,旁通阀常从液压系统中被略去。因此,液压泵以有载方式启动而未逐渐引入负载,这导致液压泵过早磨损。

58.滑阀36的第一操作模式控制成使得压力端口p、储罐端口t和伺服端口a都打开。这样,当泵10开启并开始旋转时,由于流体能够流向储罐12,因此泵10上没有负载。当第一液压致动器2被加载时,没有到伺服端口a的流,尽管该端口打开着。在储罐端口t完全打开的情况下,不存在液压限制并且泵10在无负载的条件下操作。以这种方式使泵10能够无载启动提供了与单独的旁通阀相同的功能。由于所有输出流都被转向到储罐12,因此在没有加载的条件下,液压泵10可在第一操作模式中提高到最小转速、例如与5lpm的输出流相关的转速。

59.在泵激活之后,当泵10以与泵制造商推荐的最小操作速度相对应的速度运行时,可开启经由伺服端口a到第一液压致动器2的流。可在两种工况下提供伺服端口a上的输出流。第一种工况是第一液压致动器2的流需求小于泵10的最小输出流,并且第二种工况是第一液压致动器2的流需求大于或等于泵10的最小输出流。阀芯36可在先导信号的控制下操作来满足这两种工况下的流需求。

60.在泵10以与泵制造商建议的最小操作速度相对应的速度运行并且伺服端口a上的需求输出流小于最小输出流、也就是使流旁通(返回到端口t)的操作的第二模式(如图4中所示)中,来自泵10的总流超出伺服端口a上的需求,且因此泵10的总流不能被引导到伺服端口a。

61.阀芯36因此控制为按比例地关闭储罐端口t,使得所需的流被重新引导到伺服端口a并且多余的流继续流向储罐端口t。以这种方式,阀芯36将储罐端口t作为压力端口p与储罐端口t之间的可变排放孔口操作。按比例关闭储罐端口t创建端口a与t之间的流分配,而端口p作为入口或流供应部。阀芯36可由先导信号控制而根据致动器的需求按比例地改变对储罐端口t的关闭程度。

62.在操作的第二模式中,到伺服端口a的流控制在零和泵10的最小输出流之间、例如从0到5lpm。这使得叉能够有徐变的速度(creep speed),其中伺服端口a处的致动器流显著小于泵10的最小需求输出流(最小转速),而不会导致泵损坏。例如,外齿轮泵在满负载下的最小转速可以为500rpm;该速度设定来确保轴承充分润滑而防止损坏。在常规叉车中,可使用23.0cc/rev的泵排量。在500rpm的条件下,这将给出11.5lpm的理论输出流。如果伺服端口a处的需求输出流小于11.5lpm并且泵被促使以该速度操作,则泵会过早地磨损坏。

63.在第三操作模式中,当到伺服端口a的流等于泵10的最小流的时候,储罐端口t能够被完全地关闭。在伺服端口a上的需求输出流等于或大于泵10的最小输出流之后,不再需要到储罐12的流。控制器的控制算法将开始控制阀芯36将端口p上所提供的入口流从到储罐端口t的旁通流按比例地变换成伺服端口a处的致动器流。

64.在压力端口p上的所有供应流都被重新引导到伺服端口a并且储罐端口t被完全关闭之后,到伺服端口a的流完全由泵10的速度控制。如果伺服端口a处的流超过泵10的最小输出流,则泵10的速度将被提高,以便增加到伺服端口a的流。

65.在图4中所示的第二操作位置中,阀芯36配置成使得在压力端口p和伺服端口a之间限定有流道并且储罐端口t被关闭。阀芯36由先导信号控制而按比例地关闭压力端口p和/或伺服端口a,从而创建泵10与第一液压致动器2之间的控制孔口。这样,阀芯36可控制

为对压力端口p和伺服端口a之间的流按比例节流。在第四操作模式中,当第一液压致动器2与辅助致动器4、6、8中的一个或多个之间需要流分配工况时,可执行对压力端口p与伺服端口a之间的流进行节流。在不节流的情况下,由液压泵提供的液压油将始终选择阻力最小的路径。因此,当到辅助缸4、6、8的流需要处在超过第一致动器2的流需求的压力下时,必须对到第一致动器2的流进行节流,以使系统压力能够升高到辅助需求压力的水平。

66.作为示例,如果第一致动器2需要100bar来举升带负载的叉而辅助缸4需要150bar来操作伸移功能,则在没有任何流分配逻辑的情况下,由泵10提供的所有油都将被引导到第一个液压致动器2的举升功能。这将导致举升功能意外超速、同时伸移功能根本无法操作。在大多数液压系统中,这是非常不希望的,并且当需要并发功能时,一些流分配逻辑器件需被构建到回路中。然而,流分配性能所需的附加部件通常会导致系统更加复杂且昂贵。在本发明的第四操作模式中,流分配通过这样实现,即控制阀芯36对到伺服端口a的流进行节流从而将系统压力升高到辅助需求压力。在以上的示例中,这将需要50bar的对到伺服端口a的流的节流施加,以便泵以150bar操作同时给伺服端口a的供应为100bar。这在ifs滑阀18上产生50bar的节流损失,但使得能够借助单个泵且在不需要复杂且昂贵的附加阀和控制系统的条件下实现并发的主要功能和辅助功能(即举升和伸移)。

67.在大多数的流分配回路中,流分配通过负载感测逻辑装置实现,所述负载感测逻辑装置控制可通过改变先导信号来对跨自身的压力差进行节流的先导操作型逻辑元件。在液压系统中,从泵的出口端口到系统中将拾取负载感测信号的点将始终存在压降。为了抵消该压降,需要在逻辑元件中引入弹簧偏压,以便逻辑元件在不需要时保持关闭。在某些系统中,偏压弹簧力可能需要高达20bar。尽管这些阀的操作相当简单,但它们有一个主要的缺陷。当不需要并发功能时,为使系统效率最大化,需要最小化通过逻辑元件的压降。在本发明中,不需要偏压弹簧,因为阀位置可直接由阀芯36在先导信号的控制下作节流。由于不需要偏压弹簧,因此在不需要并发功能时,阀可被定位到阀的完全打开位置,带来了系统效率的显著提升。

68.在第二操作位置中,流向可反向以提供从伺服端口a到压力端口p的流。阀芯36可操作为对压力端口p与伺服端口a之间的流作双向节流,并可因此在从伺服端口a流向压力端口p时以与以上针对从压力端口p致动器到端口a的流所描述的相同的方式对流进行节流,这意味着对从端口p到a以及从a到p都作节流。

69.在操作的第五模式中,流可从伺服端口a被提供到压力端口p,以使来自第一液压致动器2的加压流体能够在下降期间被使用来驱动泵10进行能量再生,在能量再生中,泵马达10作为将液压动力转化为机械轴动力的液压马达操作。在这些工况下,期望的是能够以可控的方式开启对泵10的加载,例如如果液压单元由具有不良动态性能的电动机/发电机(例如感应马达)驱动的话。滑阀18使叉的初始下降能够以全液压的方式、利用阀芯36对从伺服端口a到压力端口p的流进行节流来实现。在此重力下降阶段期间,电动机/发电机的旋转可以以空载方式开启,允许扭矩在再生性马达/发电机单元逐渐开启之前坡升。更一般地,滑阀18的使用允许改善可控制性、尤其当需要以徐变速度下降时。

70.在再生性下降期间泵马达10可用于生产电能,所述电能被存储在电池中。在再生性下降期间,通过驱动泵马达10作为发电机单元,来自由升高的负载加压的液压流体的动能被转化自电能。在某些操作工况下,例如叉车主要进行下降负载而举升操作有限的工况

下,电池可在能量再生超过电能消耗时变得充满电。在电池组的充电状态为100%之后,过充电可能会导致电池损坏。在该情形下,可对下降流进行节流,使得负载从泵马达10被移除而停止能量再生。滑阀18因此提供电池过充电保护,同时使负载能够以安全且受控的方式下降。在现有技术的布置结构中,液压系统需要单独的逻辑元件阀以便能够对从伺服端口a到压力端口p的流进行节流,由于对这样的逻辑元件阀只能作单向控制,这再次需要附加部件并增加系统的复杂性和成本。

71.在操作的第六模式中,在第二操作位置中,从伺服端口a到压力端口p的流道可被完全打开。完全打开从伺服端口a到压力端口p的流道使通过滑阀18的压降最小化并使系统效率最大化。通过控制阀芯36使得从伺服端口a到压力端口p的流道处于其完全打开状态,可从负载获得的所有动能都可被马达/发电机使用来进行电能回收,这与现有技术的系统相比使节能潜力最大化。

72.在第三操作位置中,如图5中所示,阀芯36配置为使得在伺服端口a和储罐端口t之间限定有流道并且压力端口p被关闭。阀芯36由先导信号控制为按比例关闭储罐端口t和/或伺服端口a,从而创建储罐12与第一液压致动器2之间的控制孔口。这样,阀芯36可控制为在负载下降期间按比例对伺服端口a与储罐端口12之间的流进行节流。

73.第三操作位置提供下降负载的不带有能量再生的、更常规的重力下降方式。在重力下降期间,通过控制伺服端口a和储罐端口t之间的孔口而使所引起的压力节减(throttle down)至大气压,所有可用的动能都被转化成油热。来自第一液压致动器2的所有流直接去到储罐12而不是经过泵10。尽管与操作的能量回收模式相比非常低效,但通过在第三操作位置中的重力下降也可实现特定的好处。

74.在重力下降期间因流的节流而产生的热能通常是不希望的,因为使液压油升温会要求在液压技术方面更强劲的冷却系统。然而,在叉车被用在冷藏环境中的情况下,会可行的是,切回到高效系统以便利用来自下降的动能尽快地将液压油温度带到其工作区域中。如果在叉车中执行能量回收系统,那么由下降负载所带来的能量将被转化成有用的电能,这固有地减少了向油传递的热量。

75.如上所述,在某些情况下,由于电池已充满(电),因此再生性下降是不可行的。代替在第二操作位置中的节流式重力下降和使液压泵10自由自旋,可以将滑阀18切换到第三操作位置,在第三操作位置中,下降流以直接去到储罐12的方式作节减。以这种方式使泵10不需要旋转,这减少了泵10的操作并使系统噪声最小化。

76.在另外的优点中,本发明的ifs阀使辅助缸能够在下降期间操作而无需4quadrant泵技术。在第一液压缸2下降期间,可能会需要并发的辅助功能、例如“伸移”。泵10在再生性下降期间被使用来捕获可用的动能并使用该动能来为电池充电。如果在再生性下降事件期间需要并发的辅助功能,则要是压力足以满足辅助需求的话,在第一液压缸2上所引起的负载可被用来操作辅助功能。然而,如果在第一液压缸2上引起的压力不足,则将需要泵10来进行辅助功能操作。可行的是,在下降流传递经过泵时通过对泵的返回线路进行加载,而操作泵来使来自下降缸的压力增压。然而,这需要从2q(2象限)到4q(4象限)的泵技术变换,这显著增加了成本和复杂性并限制了可用在这类能量回收系统中的泵技术。在本发明中,在负载下降期间需要泵操作来供应辅助缸的情况中,阀芯36可移动到第三位置以实现绕过泵10的、从第一致动器2到储罐12的流并且使泵10能够操作来供应辅助需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1