集成引射功能的流量控制阀的制作方法

[0001]

本发明属于燃料电池氢气供给和循环控制领域,具体涉及一种集成引射功能的流量控制阀。

背景技术:

[0002]

在燃料电池系统中,为了提高燃料电池的效率,需要使用氢气循环路。而采用可以精确控制循环比的氢气循环泵存在密封和寿命问题,并且需要消耗一部分的功率,因此,大大的降低了燃料电池系统的使用寿命和能量转换率,而引射器利用一股高速高能流(液流、气流或其他物质流)引射另一股低速低能流的装置,结构稳定,寿命长,且其自身并不消耗功率,是燃料电池氢气循环系统今后会大力研发的核心附件。

[0003]

现阶段传统的带引射器的氢回路中流量控制阀和引射器是两个独立的零件,结构复杂,占用体积大,成本高。

[0004]

cn109873181,一种适用于氢燃料电池汽车系统的引射器,将引射器的喷嘴设计为多个流通孔道,包括中心流通孔道以及关于中心流通孔道对称的至少一对流通孔道。当燃料电池在不同功率下调节时,通过使用具有不同大小喉部直径的流通孔道供应主流氢气,来实现高效引射二次流氢气的目标。但是,问题在于这种设计需要复杂的转换阀,并且需要单独电磁阀控制,从而体积和重量都比较大,并且其流量和引射比都是不连续的。

技术实现要素:

[0005]

本发明是为了解决上述问题而进行的,目的在于提供一种设计简洁小巧,能够自动控制高压氢气流量,且流量大小连续可调的集成引射功能的流量控制阀。

[0006]

本发明提供了一种集成引射功能的流量控制阀,其特征在于,包括:外壳,所述外壳内部中空,所述外壳内设置有滑道,所述外壳上设置有主流体入口流道、二次流体入口和出口;

[0007]

膨胀管,与所述外壳的出口连接;

[0008]

喷嘴,固定在所述外壳内,所述喷嘴将所述外壳内分隔成两个空间,所述喷嘴内设置有喷嘴流道,两个空间通过所述喷嘴流道连通;

[0009]

活塞,滑动安装在所述滑道内,所述活塞的材质为磁性材料,所述活塞包括横截面与所述滑道的横截面相匹配的滑动段以及与所述滑动段连接且横截面小于所述滑道的横截面的封闭段,所述活塞上设置有贯通所述活塞的气体通道,所述气体通道朝向所述封闭段的一段通道的出口位于所述封闭段的侧壁,所述气体通道朝向所述滑动段的通道的出口位于所述滑动段的端面,所述活塞位于所述封闭段的端面为封闭端,所述封闭端的横截面大于所述主流体入口流道的出口的横截面或者所述喷嘴流道的入口的横截面;以及

[0010]

活塞移动单元,包括:缠绕在所述滑道上且与外接电源连接的线圈、固定在所述外壳上且位于所述线圈内的磁性物质以及与用于将所述活塞复位的弹性构件,

[0011]

其中,所述线圈未通电时,所述活塞的封闭端与所述主流体入口流道的出口端接

触或者与所述喷嘴流道的进口端接触,将所述主流体入口流道或所述喷嘴流道封堵。

[0012]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述喷嘴的材质为磁性材料,所述活塞和所述磁性物质一体成型,所述活塞部分或全部位于所述线圈内。

[0013]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述喷嘴的材质为铁,所述磁性物质的材质为铁。

[0014]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述活塞与所述主流体入口流道相邻,且所述活塞的封闭端朝向所述主流体入口流道,所述弹性构件夹设在所述活塞和所述喷嘴之间,所述线圈未通电时,所述弹性构件处于压缩状态,所述活塞的封闭端将所述主流体入口流道的出口端封堵。

[0015]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述活塞夹设在所述喷嘴和所述弹性构件之间,所述弹性构件夹设在所述活塞和所述外壳之间,所述活塞的封闭端朝向所述喷嘴,所述线圈未通电时,所述弹性构件处于自然或压缩状态,所述活塞的封闭端将所述喷嘴流道的入口端封堵。

[0016]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述弹性构件为弹簧。

[0017]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述活塞的封闭端还设置有密封构件。

[0018]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述喷嘴的外侧壁设置有密封结构。

[0019]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述滑道内设置有连接密封环。

[0020]

进一步,在本发明提供的集成引射功能的流量控制阀中,还可以具有这样的特征:所述活塞的材质为铁。

[0021]

本发明具有如下优点:

[0022]

根据本发明所涉及的集成引射功能的流量控制阀,由于活塞的封闭端将主流体入口流道的出口或者喷嘴流道的进口封堵,线圈通电后能够将磁性物质磁化,磁化后的磁性物质对活塞产生磁力,使得活塞能够沿着滑道移动,从而活塞与主流体入口流道的出口或者喷嘴流道的进口之间出现间隙,改变线圈中电流的大小可以改变磁性物质对活塞的磁力大小,从而影响间隙的大小,从而控制高压流体的流量,同时改变引射性能,因此,本发明能够自动改变高压流体的流量,且流量大小连续可调,结构简单、紧凑、可靠。

附图说明

[0023]

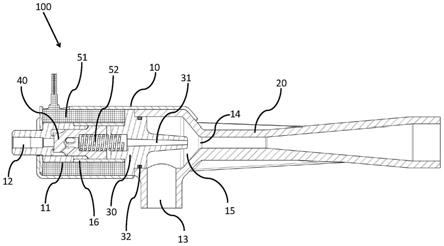

图1是本发明的实施例一中集成引射功能的流量控制阀的剖视图;

[0024]

图2是本发明的实施例一中线圈通电后集成引射功能的流量控制阀的剖视图;

[0025]

图3是活塞的结构示意图;

[0026]

图4是本发明的实施例二中集成引射功能的流量控制阀的剖视图;

[0027]

图5是本发明的实施例二中线圈通电后集成引射功能的流量控制阀引射器的剖视图;

[0028]

其中,图2、图5中虚线箭头为流体流动方向。

具体实施方式

[0029]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的集成引射功能的流量控制阀作具体阐述。

[0030]

<实施例一>

[0031]

如图1、图2所示,集成引射功能的流量控制阀100包括:外壳10、膨胀管20、喷嘴30、活塞40和活塞移动单元。

[0032]

外壳10的内部中空,内部设置有滑道11,外壳10上设置有主流体入口流道12、二次流体入口13和出口14。主流体入口流道12和出口14分别位于外壳10的相对的两侧。二次流体入口13位于外壳10的侧壁上。具体地,主流体入口流道12可以与外壳10一体成型。主流体入口流道12也可以与外壳10分体,主流体入口流道12固定在外壳10上,与外壳10的内部连通。

[0033]

膨胀管20与外壳10的出口14连接。在本实施例中,膨胀管20与外壳10一体成型。

[0034]

喷嘴30固定在外壳10内,喷嘴30将外壳10内部空间分隔成两个空间。一个空间与主流体入口流道12连通,另一个空间与膨胀管20和二次流体入口13连通,与膨胀管20和二次流体入口13连通的空间为混合室15。喷嘴30内设置有喷嘴流道31,外壳10内被喷嘴30分隔的两个空间通过喷嘴流道31连通。

[0035]

在本实施例中,喷嘴30的外侧壁设置有密封结构32。避免气体从喷嘴的侧壁流入混合室15。具体地,密封结构32为o型圈或矩型圈。

[0036]

活塞40滑动安装在滑道11内。活塞40由磁性材料制成。具体地,活塞的材质为铁,当然也可以为镍、钴等。如图3所示,活塞40上设置有贯通活塞40的气体通道43。活塞40包括滑动段41和封闭端42。滑动段41和封闭段42连接,滑动段41的横截面与滑道11的横截面相匹配,即滑动段41能够在滑道11内滑动,但气体从二次流体入口13进入滑道11后,不能够从滑动段41与滑道11的接触面之间通过,仅能从气体通道43通过。封闭段42的横截面小于滑道11的横截面。气体通道43朝向封闭段42的一段通道的出口位于封闭段42的侧壁,气体通道43朝向滑动段41的通道的出口位于滑动段41的端面44,活塞40位于封闭段的端面为封闭端45,活塞40的封闭端45的横截面大于主流体入口流道12的出口的横截面或者喷嘴流道31的入口的横截面。

[0037]

在本实施例中,活塞40的封闭端还设置有密封构件46,用于提高活塞的封闭端与其封闭的通道之间的密封性。

[0038]

活塞移动单元包括:线圈51、弹性构件52和磁性物质。线圈51缠绕在滑道11上且与外接电源连接,磁性物质固定在外壳10上,且位于线圈51内。线圈51通电后会产生磁场,会使磁性物质磁化,磁性物质磁化后会对活塞40产生磁力,从而推动活塞40在滑道11内滑动。弹性构件52用于在活塞40受力移动后将活塞40复位。

[0039]

在本实施例中,喷嘴30和磁性物质一体成型,喷嘴30由磁性材料制成,喷嘴30朝向滑道11的一端位于线圈51内。也即喷嘴30采用磁性材料时,喷嘴30既是喷嘴也是磁性物质,功能合二为一。线圈51通电后会将喷嘴30磁化,磁化后的喷嘴30会对活塞40产生磁力,根据线圈51的绕向和电流的方向,磁化后的喷嘴30对活塞40产生的磁力可以是吸引力,也可以

是排斥力。

[0040]

具体地,喷嘴30的材质为铁,磁性物质的的材质为铁,当然也可以为镍、钴等。

[0041]

在本实施例中,如图1、图2所示,活塞40与主流体入口流道12相邻,活塞40的封闭端朝向主流体入口流道12,弹性构件52夹设在活塞40和喷嘴30之间。线圈51未通电时,弹性构件52处于压缩状态,给活塞40预紧力,活塞40的封闭端与主流体入口流道12的出口端接触,将主流体入口流道12的出口端封堵。弹性构件52压缩的程度使得主流体对活塞40施加的力不能够推动活塞40移动。活塞40可以是完全将主流体入口流道12的出口端密封,也可以是与主流体入口流道12的出口端之间存在极小的间隙)。具体地,弹性构件52为弹簧。

[0042]

在本实施例中,滑道11内设置有连接密封环16,用于增加活塞40外侧壁的密封性,避免气体从活塞40的外侧壁泄露。

[0043]

原理:

[0044]

线圈51未通电时,活塞40的封闭端将主流体入口流道12的出口端完全封堵,高压气体a进入主流体入口流道12后不能从主流体入口流道12进入外壳10内;当线圈51的电流(或电压或pwm)较小时,使喷嘴30磁化后产生的磁力不足以使得活塞40向右移动时,活塞40的封闭端将主流体入口流道12的出口端封堵,高压气体a进入主流体入口流道12后不能从主流体入口流道12进入外壳10内;以图1的方向看,当线圈51的电流(或电压或pwm)增大到一定程度后,喷嘴30磁化后产生的磁力增大,对活塞40的吸力增大,使活塞40克服弹性构件52的弹力向右滑动,因此,主流体入口流道12的出口端与活塞40的封闭端出现缝隙c,高压气体a进入外壳10内,然后通过活塞40的气体通道43,再通过喷嘴30的喷嘴流道31进行喷射,达到对二次流体b的引射,高压气体a和二次流体b混合后进入膨胀管20,并从膨胀管20离开。控制线圈51的电流继续增大,喷嘴30磁化后对活塞40的吸力继续增大,活塞40克服弹性构件52的弹力向右滑动的距离增加,主流体入口流道12的出口端与活塞40的封闭端之间的缝隙c变大,则高压气体a进入外壳10内的流量也变大。因此,可以通过控制线圈电流控制对活塞40的吸引力,从而达到控制高压气体a的流量的作用。而引射二次流体b的流量和高压气体a的流量有一定的关联性,从而可以改变引射性能。

[0045]

<实施例二>

[0046]

在本实施例中和实施例一中的相同的结构给予相同的编号,并省略相同的说明。

[0047]

本实施例与实施例一中不同的是:

[0048]

在本实施例中,如图4、图5所示,活塞40夹设在喷嘴30和弹性构件52之间,弹性构件52夹设在活塞40和外壳10之间,活塞40的封闭端朝向喷嘴30,线圈51未通电时,弹性构件52处于自然或压缩状态,活塞40的封闭端与喷嘴流道31的入口端接触,将喷嘴流道31的入口端封堵。活塞40可以是完全将喷嘴流道31的入口端密封,也可以是与喷嘴流道31的入口端之间存在极小的间隙。

[0049]

原理:

[0050]

线圈51未通电时,活塞40的封闭端将喷嘴流道31的入口端完全封堵,高压气体a从主流体入口流道12进入外壳10内后不能进入喷嘴流道31;当线圈51的电流(或电压或pwm)较小时,使喷嘴30磁化后产生的磁力不足以使得活塞40向右移动时,活塞40的封闭端将喷嘴流道31的入口端封堵,高压气体a从主流体入口流道12进入外壳10内后不能进入喷嘴流道31;以图4的方向看,当线圈51的电流(或电压或pwm)增大到一定程度后,喷嘴30磁化后产

生的磁力增大,对活塞40的推力增大,使活塞40克服弹性构件52的弹力向右滑动,因此,喷嘴流道31的进口端与活塞40的封闭端出现缝隙c,高压气体a进入喷嘴流道31内,通过喷嘴30的喷嘴流道31进行喷射,达到对二次流体b的引射,高压气体a和二次流体b混合后进入膨胀管20,并从膨胀管20离开。控制线圈51的电流继续增大,喷嘴30磁化后对活塞40的推力继续增大,活塞40克服弹性构件52的弹力向右滑动的距离增加,喷嘴流道31的进口端与活塞40的封闭端之间的缝隙c变大,则高压气体a进入喷嘴流道31的流量也变大。因此,可以通过控制线圈电流控制对活塞40的推力,从而达到控制高压气体a的流量的作用。而引射二次流体b的流量和高压气体a的流量有一定的关联性,从而可以改变引射性能。

[0051]

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1