测试系统的制作方法

1.本实用新型涉及液压阀技术领域,具体而言,涉及一种测试系统。

背景技术:

2.目前,液压阀的大部分的瞬态性能数据需要通过产品样本或说明书获取,但这些数据与液压阀的实际性能存在差异。

3.在相关技术中,为获得液压阀更为详细和准确的瞬态性能数据,需要通过相应的测试来实现;但在测试液压阀的瞬态性能时,液压阀需要较长的加载时间,而加载时间较长会影响获取到的瞬态性能数据的准确性。

技术实现要素:

4.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

5.为此,本实用新型提出一种测试系统。

6.有鉴于此,本实用新型提供了一种测试系统,测试系统用于液压阀测试,测试系统包括储液箱、第一液压泵、第一插装阀和第二液压泵;储液箱用于储存液压油;第一液压泵的进液端与储液箱相连接,第一液压泵的出液端连接第一接口;第一插装阀的第一油口与第一液压泵的出液端相连接,第一插装阀的第二油口与储液箱相连接;第二液压泵的进液端与储液箱相连接,第二液压泵的出液端与第一插装阀的控制端相连接,以控制第一插装阀导通或关闭。

7.本实用新型所提供的测试系统,在测试液压阀的瞬态性能时,第一液压泵启动,第一插装阀处于导通状态,液压介质由储液箱内进入到第一液压泵内,并经第一插装阀后回到储液箱内,此时第二液压泵启动,液压介质由储液箱进入到第二液压泵内,第二液压泵驱动液压介质流入第一插装阀的控制端,进而控制第一插装阀的阀芯运动,第一插装阀关闭,被测试的液压阀的进液端压力升高,实现对于液压阀的加压,使得液压阀导通,进而获得液压阀的瞬态性能数据;由于在向液压阀加压时,第二液压泵可驱动第一插装阀迅速关闭,进而使得被测试的液压阀的进液端的压力瞬时升高,缩短液压阀的加载时长,减小液压阀加载时长对液压阀瞬态性能数据的影响,进而使得获得的瞬态性能数据更加准确。

8.另外,本实用新型提供的上述技术方案中的测试系统还可以具有如下附加技术特征:

9.在本实用新型的一个技术方案中,测试系统还包括管组件和控制阀组件;管组件的一端与第一液压泵的出液端相连接,管组件的另一端连接第一接口;第一接口用于与液压阀的进液端相连接;管组件包括第一管和至少一个第二管,第一管和至少一个第二管并联,第一管和至少一个第二管的管径不同;控制阀组件设置于至少一个第二管上。

10.在该技术方案中,管组件包括第一管和第二管,第二管可为一个,也可为多个,并且管组件内的每根管的直径不同,在被测试的液压阀的流量较小时,可只开启第一管,控制阀组件控制第二管断开,在第一管的流量无法达到阀组件的测试要求时,可根据阀组件开

启第二管,第二管为多个时,可选择开启部分第二管,或开启全部第二管,使得测试系统可适用于不同规格的液压阀,提升测试系统的适用范围。

11.在本实用新型的一个技术方案中,至少一个第二管包括两个第二管,两个第二管的管径不同;控制阀组件包括第一控制阀、第二控制阀、第三控制阀和第四控制阀,第一控制阀和第二控制阀分别设置于两个第二管中的一个第二管的两端,第三控制阀和第四控制阀设置于两个第二管中的另一个第二管的两端,其中,第一控制阀和第三控制阀为截止阀或单向阀,第二控制阀和第四控制阀为截止阀。

12.在该技术方案中,管组件设置有两个第二管,两个第二管的管径不同,使得测试系统可适用于更多规格的液压阀,进一步提升了测试系统的适用范围。第一控制阀和第二控制阀同时设置在一个第二管的两端,可同时对第二管进行控制,第三控制阀和第四控制阀同时设置在另一个第二管的两端,可同时对另一个第二管进行控制,提升了对管组件流量控制的准确性。

13.第一控制阀和第三控制阀为单向阀时,单向阀由第二管向液压阀导通,由液压阀向第二管截止。

14.在本实用新型的一个技术方案中,测试系统还包括第五控制阀,第五控制阀的第一端与第二液压泵的出液端相连接,第五控制阀的第二端与第一插装阀的控制端相连接,以控制第一插装阀导通或关闭,第五控制阀的第三端与储液箱相连接。

15.在该技术方案中,第五控制阀可控制第二液压泵与第一插装阀的控制端之间的管路的导通或断开,进而实现对第一插装阀的控制。

16.在被测试的液压阀需要加载时,第五控制阀转换为第一端与第二端导通,第二端与第三端断开,第二液压泵可驱动液压介质经第五控制阀进入到第一插装阀的控制端,以驱动第一插装阀的阀芯关闭,进而实现对液压阀的加载。

17.在被测试的液压阀不需要加载,或需要卸载时,第五控制阀转换为第一端与第二端断开,第二端与第三端导通,进而阻止液压介质经第五控制阀进入到第一插装阀的控制端内,并且可使得第一插装阀控制端内的液压介质经第五控制阀回流到储液箱内。

18.第五控制阀为换向阀、比例阀或伺服阀,其中第五控制阀为换向阀时,成本较低。

19.在本实用新型的一个技术方案中,测试系统还包括蓄能组件,蓄能组件与第五控制阀的第一端相连接。

20.在该技术方案中,在被测试的液压阀需要加载时,第五控制阀转换为第一端与第二端导通,第二端与第三端断开,第二液压泵可驱动液压介质经第五控制阀进入到第一插装阀的控制端,蓄能组件同样可驱动液压介质经第五控制阀进入到第一插装阀的控制端,进而提升了第一插装阀的控制端的压力,使得阀芯更加快速地关闭,进一步提升了液压阀的加载速度,缩短液压阀的加载时长,减小液压阀加载时长对液压阀瞬态性能数据的影响,进而使得获得的瞬态性能数据更加准确。

21.在本实用新型的一个技术方案中,测试系统还包括第二插装阀和第六控制阀;第二插装阀的一端与储液箱相连接,第二插装阀的另一端连接用于与液压阀的出液端相连接的第二接口;第六控制阀的第一端与第二液压泵的出液端相连接,第六控制阀的第二端与第二插装阀的控制端相连接,以控制第二插装阀导通或关闭,第六控制阀的第三端与储液箱相连接。

22.在该技术方案中,在液压阀为减压阀时,需要在减压阀的出液端减压,进而实现对减压阀的测试,第二插装阀设置在减压阀的出液口和储液箱之间,在测试减压阀之前,第二换向阀的第一端与第二端导通,第二端与第三端断开,进而驱动第二插装阀关闭,减压阀的出液端处于高压状态,在需要测试减压阀时,第二换向阀的第一端与第二端断开,第二端与第三端导通,第二插装阀的控制端装阀泄压,阀芯开启,使得减压阀的出液端失压,减压阀导通,进而实现对减压阀的测试。并且由于第二插装阀可缩短减压阀的加载时长,减小减压阀加载时长对减压阀瞬态性能数据的影响,进而使得获得的瞬态性能数据更加准确。

23.在本实用新型的一个技术方案中,测试系统还包括回油管路、节流阀和流量计;回油管路的一端设置有用于与所述液压阀的出液端相连接的第二接口,回油管路的另一端与储液箱相连接;节流阀设置于回油管路上;流量计设置于回油管路上。

24.在该技术方案中,节流阀设置在液压阀的出口位置,以稳定液压阀出口的压力,使得测试出的瞬态性能数据更加准确。流量计可检测出管路内的流量,进而使得测试系统的操作人员可直观地观察到管路内的流量。

25.在本实用新型的一个技术方案中,测试系统还包括第一溢流阀和第二溢流阀;第一溢流阀的一端与第一液压泵的出液端相连接,第一溢流阀的另一端与储液箱相连接;第二溢流阀的一端与第二液压泵的出液端相连接,第二溢流阀的另一端与储液箱相连接。

26.在该技术方案中,第一溢流阀和第二溢流阀均为安全阀,进而避免管路内的压力过大,确保管路的安全性。

27.在本实用新型的一个技术方案中,测试系统还包括冷却部件、加热部件和温度检测部件;冷却部件的一端与插装阀的另一端相连接;加热部件的一端与冷却部件的另一端相连接,加热部件的另一端与储液箱相连接;温度检测部件与储液箱相连接,以检测储液箱内的温度。

28.在该技术方案中,当温度检测部件检测出储液箱内的液压介质的温度过低时,控制加热部件加热回流的液压介质,当温度检测部件检测出储液箱内的液压介质的温度过高时,控制冷却部件冷却回流的液压介质,进而使得储液箱内的液压介质处于一个适宜的温度范围内,进而确保液压介质的粘度。

29.在本实用新型的一个技术方案中,测试系统还包括第一过滤部件和第二过滤部件;第一过滤部件设置于第一液压泵的进液端与储液箱之间的油路上;第二过滤部件设置于第二液压泵的进液端与储液箱之间的油路上。

30.在该技术方案中,第一过滤部件和第二过滤部件用于过滤进入到管路内的液压介质,进而避免杂质堵塞管路。

31.液压介质为液压油,被测试的液压阀为溢流阀或减压阀。

32.第一液压泵为变量泵,可根据被测试的液压阀的规格提供相应的试验流量。

33.第二液压泵为定量泵。

34.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

35.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将

变得明显和容易理解,其中:

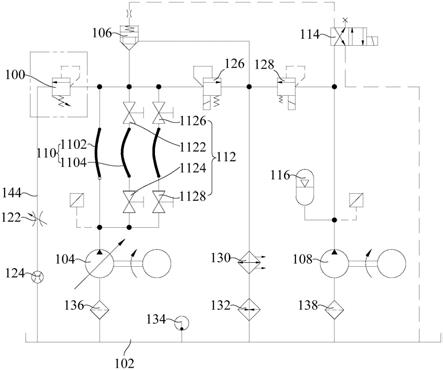

36.图1示出了根据本实用新型的一个实施例的测试系统的示意图;

37.图2示出了根据本实用新型的另一个实施例的测试系统的示意图;

38.其中,图1和图2中的附图标记与部件名称之间的对应关系为:

39.100液压阀,102储液箱,104第一液压泵,106第一插装阀,108第二液压泵,110管组件,1102第一管,1104第二管,112控制阀组件,1122 第一控制阀,1124第二控制阀,1126第三控制阀,1128第四控制阀,114 第五控制阀,116蓄能组件,118第二插装阀,120第六控制阀,122节流阀,124流量计,126第一溢流阀,128第二溢流阀,130冷却部件,132 加热部件,134温度检测部件,136第一过滤部件,138第二过滤部件,144 回油管路。

具体实施方式

40.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

41.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

42.下面参照图1和图2描述根据本实用新型一些实施例的测试系统。

43.在本实用新型的一个实施例中,如图1和图2所示,提供了一种测试系统,测试系统用于液压阀100测试,测试系统包括储液箱102、第一液压泵104、第一插装阀106和第二液压泵108;储液箱102用于储存液压油;第一液压泵104的进液端可与储液箱102相连接,第一液压泵104的出液端连接第一接口;在测试时,第一接口用于与液压阀100的进液端相连接;第一插装阀106的第一油口与第一液压泵104的出液端相连接,第一插装阀106的第二油口与储液箱102相连接;第二液压泵108的进液端与储液箱102相连接,第二液压泵108的出液端与第一插装阀106的控制端相连接,以控制第一插装阀106导通或关闭。

44.在该实施例中,测试系统在测试液压阀100的瞬态性能时,第一液压泵104启动,第一插装阀106处于导通状态,液压介质由储液箱102内进入到第一液压泵内,并经第一插装阀106后回到储液箱102内,此时第二液压泵108启动,液压介质由储液箱102进入到第二液压泵108内,第二液压泵108驱动液压介质流入第一插装阀106的控制端,进而控制第一插装阀106的阀芯运动,第一插装阀106关闭,被测试的液压阀100的进液端压力升高,实现对于液压阀100的加压,使得液压阀100导通,进而获得液压阀100的瞬态性能数据;由于在向液压阀100加压时,第二液压泵 108可驱动第一插装阀106迅速关闭,进而使得被测试的液压阀100的进液端的压力瞬时升高,缩短液压阀100的加载时长,减小液压阀100加载时长对液压阀100瞬态性能数据的影响,进而使得获得的瞬态性能数据更加准确。

45.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括管组件110和控制阀组件112;管组件110的一端与第一液压泵104的出液端相连接,管组件110的另一端连接第一接口,从而在测试时可与液压阀100相连接;管组件110包括第一管1102和至少一个第二管1104,第一管1102和至少一个第二管1104并联,第一管1102和至少一个第二管 1104的管径不同;控制阀组件112设置于至少一个第二管1104上。

46.在该实施例中,管组件110包括第一管1102和第二管1104,第二管 1104可为一个,也可为多个,并且管组件110内的每根管的直径不同,在被测试的液压阀100的流量较小时,可只开启第一管1102,控制阀组件112 控制第二管1104断开,在第一管1102的流量无法达到阀组件的测试要求时,可根据阀组件开启第二管1104,第二管1104为多个时,可选择开启部分第二管1104,或开启全部第二管1104,使得测试系统可适用于不同规格的液压阀100,提升测试系统的适用范围。

47.在本实用新型的一个实施例中,如图1和图2所示,至少一个第二管 1104包括两个第二管1104,两个第二管1104的管径不同;控制阀组件112 包括第一控制阀1122、第二控制阀1124、第三控制阀1126和第四控制阀 1128,第一控制阀1122和第二控制阀1124分别设置于两个第二管1104中的一个第二管1104的两端,第三控制阀1126和第四控制阀1128设置于两个第二管1104中的另一个第二管1104的两端,其中,第一控制阀1122和第三控制阀1126为截止阀或单向阀,第二控制阀1124和第四控制阀1128 为截止阀。

48.在该实施例中,管组件110设置有两个第二管1104,两个第二管1104 的管径不同,使得测试系统可适用于更多规格的液压阀100,进一步提升了测试系统的适用范围。第一控制阀1122和第二控制阀1124同时设置在一个第二管1104的两端,可同时对第二管1104进行控制,第三控制阀1126 和第四控制阀1128同时设置在另一个第二管1104的两端,可同时对另一个第二管1104进行控制,提升了对管组件110流量控制的准确性。

49.第一控制阀1122和第三控制阀1126为单向阀时,单向阀由第二管1104 向液压阀100导通,由液压阀100向第二管1104截止。

50.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括第五控制阀114,第五控制阀114的第一端与第二液压泵108的出液端相连接,第五控制阀114的第二端与第一插装阀106的控制端相连接,以控制第一插装阀106导通或关闭,第五控制阀114的第三端与储液箱102相连接。

51.在该实施例中,第五控制阀114可控制第二液压泵108与第一插装阀 106的控制端之间的管路的导通或断开,进而实现对第一插装阀106的控制。

52.在被测试的液压阀100需要加载时,第五控制阀114转换为第一端与第二端导通,第二端与第三端断开,第二液压泵108可驱动液压介质经第五控制阀114进入到第一插装阀106的控制端,以驱动第一插装阀106的阀芯关闭,进而实现对液压阀100的加载。

53.在被测试的液压阀100不需要加载,或需要卸载时,第五控制阀114 转换为第一端与第二端断开,第二端与第三端导通,进而阻止液压介质经第五控制阀114进入到第一插装阀106的控制端内,并且可使得第一插装阀106控制端内的液压介质经第五控制阀114回流到储液箱102内。

54.第五控制阀114为换向阀、比例阀或伺服阀,其中第五控制阀114为换向阀时,成本较低。

55.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括蓄能组件116,蓄能组件116与第五控制阀114的第一端相连接。

56.在该实施例中,在被测试的液压阀100需要加载时,第五控制阀114 转换为第一端与第二端导通,第二端与第三端断开,第二液压泵108可驱动液压介质经第五控制阀114进入到第一插装阀106的控制端,蓄能组件 116同样可驱动液压介质经第五控制阀114进入到

第一插装阀106的控制端,进而提升了第一插装阀106的控制端的压力,使得阀芯更加快速地关闭,进一步提升了液压阀100的加载速度,缩短液压阀100的加载时长,减小液压阀100加载时长对液压阀100瞬态性能数据的影响,进而使得获得的瞬态性能数据更加准确。

57.在本实用新型的一个实施例中,如图2所示,测试系统还包括第二插装阀118和第六控制阀120;第二插装阀118的一端与储液箱102相连接,第二插装阀118的第二油口连接用于与液压阀100的出液端相连接的第二接口;第六控制阀120的第一端与第二液压泵108的出液端相连接,第六控制阀120的第二端与第二插装阀118的控制端相连接,以控制第二插装阀118导通或关闭,第六控制阀120的第三端与储液箱102相连接。

58.在该实施例中,在液压阀100为减压阀时,需要在减压阀的出液端减压,进而实现对减压阀的测试,第二插装阀118设置在减压阀的出液口和储液箱102之间,在测试减压阀之前,第二换向阀的第一端与第二端导通,第二端与第三端断开,进而驱动第二插装阀118关闭,减压阀的出液端处于高压状态,在需要测试减压阀时,第二换向阀的第一端与第二端断开,第二端与第三端导通,第二插装阀118的控制端装阀泄压,阀芯开启,使得减压阀的出液端失压,减压阀导通,进而实现对减压阀的测试。并且由于第二插装阀118可缩短减压阀的加载时长,减小减压阀加载时长对减压阀瞬态性能数据的影响,进而使得获得的瞬态性能数据更加准确。

59.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括回油管路144、节流阀122和流量计124;回油管路144的一端设置有用于与所述液压阀的出液端相连接的第二接口,回油管路144的另一端与储液箱102相连接;节流阀122设置于回油管路144上;流量计124设置于回油管路144上,同时,前述的第二插装阀118也设置于回油管路144上。

60.在该实施例中,节流阀122设置在液压阀100的出口位置,以稳定液压阀100出口的压力,使得测试出的瞬态性能数据更加准确。流量计124 可检测出管路内的流量,进而使得测试系统的操作人员可直观地观察到管路内的流量。

61.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括第一溢流阀126和第二溢流阀128;第一溢流阀126的一端与第一液压泵 104的出液端相连接,第一溢流阀126的另一端与储液箱102相连接;第二溢流阀128的一端与第二液压泵108的出液端相连接,第二溢流阀128 的另一端与储液箱102相连接。

62.在该实施例中,第一溢流阀126和第二溢流阀128均为安全阀,进而避免管路内的压力过大,确保管路的安全性。

63.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括冷却部件130、加热部件132和温度检测部件134;冷却部件130的一端与插装阀的另一端相连接;加热部件132的一端与冷却部件130的另一端相连接,加热部件132的另一端与储液箱102相连接;温度检测部件134与储液箱102相连接,以检测储液箱102内的温度。

64.在该实施例中,当温度检测部件134检测出储液箱102内的液压介质的温度过低时,控制加热部件132加热回流的液压介质,当温度检测部件 134检测出储液箱102内的液压介质的温度过高时,控制冷却部件130冷却回流的液压介质,进而使得储液箱102内的液压介质处于一个适宜的温度范围内,进而确保液压介质的粘度。

65.在本实用新型的一个实施例中,如图1和图2所示,测试系统还包括第一过滤部件136和第二过滤部件138;第一过滤部件136设置于第一液压泵104的进液端与储液箱102之

间的油路上;第二过滤部件138设置于第二液压泵108的进液端与储液箱102之间的油路上。

66.在该实施例中,第一过滤部件136和第二过滤部件138用于过滤进入到管路内的液压介质,进而避免杂质堵塞管路。

67.液压介质为液压油,被测试的液压阀100为溢流阀或减压阀。

68.第一液压泵104为变量泵,可根据被测试的液压阀100的规格提供相应的试验流量。

69.第二液压泵108为定量泵。

70.测试系统还包括数据检测设备,数据检测设备可实现对被测试的液压阀100的压力、流量和控制信号等参数的采集和显示。

71.在本实用新型的描述中,术语“多个”则指两个或两个以上,除非另有明确的限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

72.在本实用新型的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本实用新型中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

73.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1