往复活塞式压缩机的制作方法

往复活塞式压缩机

1.本发明涉及根据专利权利要求1的前序部分的往复活塞式压缩机(hubkolbenkompressor)。这种往复活塞式压缩机例如从ep 1 148 241 a2中已知。

2.已知的往复活塞式压缩机具有驱动轴,传动盘(mitnehmerscheibe)以旋转固定的方式与该驱动轴连接。此外,还设置了摆动盘(taumelscheibe),该摆动盘经由滑动轴承与多个往复活塞连接。摆动盘具有轴孔,驱动轴被引导穿过该轴孔。在摆动盘上设置了凸轮(nocken),该凸轮包括贴靠传动盘的滑动面的弯曲的凸轮尖端。凸轮尖端的弯曲部(kr

ü

mmung)位于一接触圆内,该接触圆与驱动轴的纵向轴线布置在同一平面中。另一方面,凸轮尖端在其上滑动以适配摆动盘的迎角(anstellwinkel)的滑动面被设计成直的或形成平坦的平面,然而该平坦的平面被设定为相对于驱动轴倾斜。

3.在已知的往复活塞式压缩机中已经表明,当摆动盘的迎角改变时,活塞冲程会大大改变。特别地,这会导致往复活塞容积降低,从而导致更高的死容积或死区容积(schadraumvolumen)。这特别地表现为在所有操作状态下往复活塞的上死点和缸体端面之间的距离(死区距离)相对较大。因此,使已知的往复活塞式压缩机的效率总体上受损。

4.因此,本发明的任务在于给出一种效率改进的往复活塞式压缩机。

5.根据本发明,该任务通过权利要求1的主题得以实现。

6.具体而言,本发明基于以下基本思想,即给出一种往复活塞式压缩机,该往复活塞式压缩机具有驱动轴、摆动盘和传动盘,其中传动盘与驱动轴以旋转固定的方式连接并且具有滑动面。摆动盘包括凸轮,该凸轮具有贴靠传动盘的滑动面的弯曲的凸轮尖端。凸轮尖端的弯曲部位于第一接触圆中,该第一接触圆布置在与驱动轴的纵向轴线平行的平面中。摆动盘与在缸体中被引导的至少一个往复活塞联接。根据本发明提出,传动盘的滑动面具有弯曲的轮廓,其中该轮廓的弯曲部位于第二接触圆中,该第二接触圆布置在与驱动轴的纵向轴线平行的平面中。

7.第一接触圆具有小于第二接触圆的半径。在0

°

和23

°

之间的摆动盘的倾斜角范围内的每个全倾斜角度下,缸体的端面和往复活塞的靠近端面的死点之间的所有死区距离的均方根值rms最高为0.28mm,特别是最高为0.2mm。

8.因此,在本发明中提出,除了凸轮尖端的弯曲部之外,还可以将传动盘的滑动面设计成弯曲的,使得在摆动盘的枢转角改变时实现的活塞冲程的变化比借助于现有技术中直的、平坦的滑动面可以实现的变化更大。测试已经表明,通过这种方式减小了往复活塞式压缩机的死区容积或运动学死容积。

9.具体而言,本发明通过如下方式实现了往复活塞式压缩机的改进的效率:由第二接触圆预先设定传动盘的滑动面的弯曲部,该第二接触圆具有大于凸轮尖端的接触圆的半径。在此,接触圆的半径被选择成使得死区距离的均方根不超过值0.28。

10.为了得出均方根值,在0

°

到23

°

的倾斜角范围内的所有角度(包括“0”在内的自然数值)下对所有死区距离求平方、对平方求和、除以所有角度的数量并且最后从这个结果中求根。换句话说,均方根值rms计算如下:

[0011][0012]

其中,“d”表示死区距离,并且“n”表示离散的倾斜角值的数量。死区距离对应于缸体的端面和往复活塞的靠近端面的(上)死点之间的距离或间距。倾斜角范围描述了摆动盘在操作中可以呈现的所有倾斜角的量。优选地,在操作中摆动盘在最小倾斜角0

°

(摆动盘垂直于驱动轴)和最大倾斜角23

°

(摆动盘相对于驱动轴倾斜地定向)之间翻转。

[0013]

在本发明中特别优选地,在摆动盘的倾斜角范围内的每个角度下,死区距离最高为0.3mm,特别是最高为0.06mm。因此总体上提出,死区距离在摆动盘的所有操作状态下保持很小。由此实现的是,根据本发明的往复活塞式压缩机在所有操作状态下都实现了冲程容积的高利用率,并从而实现了特别高的效率。特别地,在与现有技术相比能量投入更少的情况下,死容积的减少实现了高压缩性能。这对于混合电动或纯电动的机动交通工具(特别是汽车)的交通工具空调系统中的往复活塞式压缩机的操作是特别有利的,因为更少的能量需求增加了交通工具的电动行程范围。

[0014]

在根据本发明的往复活塞式压缩机中,在优选实施方式中可以提出,在凸轮尖端和滑动面之间存在线接触(linienber

ü

hrung),该线接触由于负载而转变成具有接触半径r

hertz

的赫兹表面压力,其中接触半径r

hertz

为至少1mm且最高10mm。特别地,接触半径可以介于1mm和8mm之间,优选地介于1.5mm和5mm之间,进一步优选地介于1.5mm和3mm之间。已经表明,在这种接触半径下,一方面,在摆动凸轮和滑动面之间存在良好的接触,并且另一方面,摆动盘翻转的摩擦力不会过高。这种折衷导致往复活塞式压缩机的效率进一步提高。

[0015]

本发明的一个特别优选的实施方式提出,滑动面具有朝向凸轮尖端凸出地弯曲的轮廓。因此,滑动面从传动盘的中心平面开始向外弯曲。换句话说,优选地提出,第一接触圆和第二接触圆布置成彼此凹入,或者各自的弯曲部布置成方向相反。因此,凸轮和滑动面之间的接触面最小。通过这种方式,可以减小摆动盘的中心平面和至少一个往复活塞的纵向轴线之间的交点在纵轴向方向上的移位。由此,获得了特别小的死区距离,并因此获得了往复活塞式压缩机的高效率。

[0016]

滑动面的轮廓可以转变成直的滑动面区段,特别是从前述弯曲部相切地开始。特别地,滑动面可以具有弯曲的上部滑动面区段和直的下部滑动面区段,其中直的滑动面区段从弯曲的滑动面区段相切地起始。滑动面可以仅由弯曲的滑动面区段和直的滑动面区段组成。已经表明,这种由两部分构成的滑动面非常适于在整个倾斜角范围上减小死区距离,因此有助于往复活塞式压缩机的高效率。

[0017]

此外,在本发明的另一设计方案中提出,摆动盘利用轴孔被驱动轴引导,其中轴孔和驱动轴之间的接触轮廓具有圆形的横截面轮廓。换句话说,摆动盘具有轴孔。驱动轴延伸穿过摆动盘的轴孔,从而形成摆动盘的导向装置。

[0018]

优选地提出,轴孔由在摆动盘内相交的两个圆柱形的通孔形成。

[0019]

特别地,轴孔可以通过将两个通孔倾斜地引导通过同一中心来制造。这导致得到的轴孔具有椭圆形的横截面形状。因此,轴孔具有朝向摆动盘内部逐渐变细的两个凹部。通孔可以由钻头或铣刀制成。可替代地,摆动盘也可以铸造,其中轴孔在铸造过程中制成。在这方面,术语“孔”在本技术的范围内不必强制地理解为对制造过程的描述,而是一般性地

指构件中的凹部或贯通开口。

[0020]

优选地提出,轴孔具有弯曲的内表面,该内表面贴靠驱动轴,并且该内表面的弯曲部位于第三接触圆上,该第三接触圆与驱动轴的纵向轴线布置在同一平面中。特别地,弯曲的内表面可以设置在相交的通孔的区域中。因此,轴孔的内轮廓在轴孔和驱动轴之间没有形成直的接触线,而是形成弯曲的接触面或接触轮廓。这导致摆动盘的枢转行为得到改善。弯曲的内轮廓可以通过对轴孔进行后加工(例如,通过铣削、磨削或研磨)来产生,或者特别是在通过铸造制造摆动盘的情况下可以在制造中直接形成。

[0021]

下面基于实施例并参考所附的示意图更详细地解释本发明。在附图中:

[0022]

图1示出了根据优选实施例的根据本发明的往复活塞式压缩机的纵截面;

[0023]

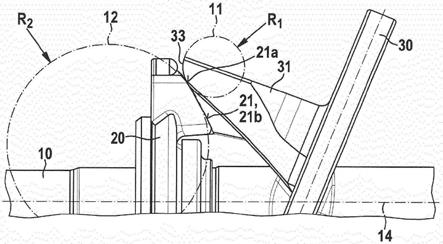

图2示出了根据优选实施例的根据本发明的往复活塞式压缩机的传动系的侧视图,该往复活塞式压缩机具有摆动盘、传动盘和驱动轴;

[0024]

图3示出了根据图2的传动系的细节视图;

[0025]

图4示出了用于比较根据本发明的往复活塞式压缩机与现有技术的往复活塞式压缩机的死区距离的图表;以及

[0026]

图5示出了根据图5的摆动盘的轴孔的纵截面图。

[0027]

在图1中,示出了具有壳体15的往复活塞式压缩机。驱动轴10安装在壳体15中。驱动轴10承载传动盘20,该传动盘20以旋转固定的方式与驱动轴10连接。此外,还设置了摆动盘30,该摆动盘30包括轴孔34,驱动轴10被引导穿过该轴孔34。摆动盘30经由滑动轴承23与多个往复活塞25力传递地接合。

[0028]

摆动盘30具有凸轮31,该凸轮31包括凸轮尖端33。凸轮尖端33贴靠滑动面21,该滑动面21在图1中被传动盘20的配对凸轮22遮盖。滑动面21与传动盘20一件式地形成。

[0029]

一般地,可以设置为摆动盘30总共具有两个凸轮31。传动盘20也可以具有两个配对凸轮22。摆动盘30的凸轮31各自以其内表面贴靠传动盘20的配对凸轮22。因此,传动盘20的这两个配对凸轮22可以在摆动盘30的这两个凸轮31之间延伸。

[0030]

优选地,每个凸轮31贴靠传动盘20的相应的滑动面21。相应的滑动面21和凸轮31之间的接触面大小可以是不同的。特别地,可以设置成凸轮31具有不同的壁厚度,使得相应的凸轮31和滑动面21之间的接触面是不同的。优选地,吸收最大力的凸轮31被设计为具有更大的壁厚度。荷载较小的凸轮31可以具有较小的壁厚度,因此有助于减小往复活塞式压缩机的质量。

[0031]

为了清楚起见,图2示出了穿过根据本发明的往复活塞式压缩机的优选实施方式的传动系的纵截面。传动系包括驱动轴10、传动盘20和摆动盘30。从图2中清晰可见,传动盘20和摆动盘30是如何相对于彼此布置的。摆动盘30有轴孔34,该轴孔由在摆动盘30内部相交的两个通孔35、36形成。借此使得摆动盘30可以在预定的角度范围内改变枢转角或倾斜角。这优选地基于往复活塞中的背压来实现。在摆动盘30枢转时,凸轮尖端33沿着滑动面21滑动,这也影响各个往复活塞25的冲程。

[0032]

在根据图3的示出了根据图2的“细节a”的放大图中,可以清晰看出凸轮31具有凸轮尖端33,该凸轮尖端包括弯曲部。具体地,凸轮尖端33具有沿着圆半径或第一接触圆11弯曲的前表面。为了清楚起见,第一接触圆11在图3中由虚线标出。

[0033]

在图3中清晰可见,传动盘20具有滑动面21,凸轮尖端33在该滑动面上滑动。滑动

面21具有沿着第二接触圆12延伸的弯曲部。第二接触圆12也位于与驱动轴10的纵向轴线14平行地定向的平面中。

[0034]

具体而言,滑动面21包括弯曲的滑动面区段21a。弯曲的滑动面区段21a形成滑动面21的上部部分。在驱动轴10的方向上,滑动面21的下部部分连接至滑动面21的上部部分或弯曲的滑动面区段21a,该滑动面的下部部分由直的滑动面区段21b形成。直的滑动面区段21b从弯曲的滑动面区段21a相切地起始,并且相对于传动盘20的中心平面倾斜地延伸。特别地,直的滑动面区段21b相对于传动盘20的中心平面以滑动面角α(在图中表示为“alfa”)定向。优选地,滑动面角最高为45

°

。

[0035]

在摆动盘30枢转时,凸轮尖端33沿着滑动面21基本向上或向下移动。在此,由于滑动面21的弯曲部或由于弯曲的滑动面区段21a,与从现有技术中已知的纯直的滑动面21的情况相比,对相应的往复活塞25的活塞冲程实现了不同的效果。

[0036]

在图3中同样清晰可见,第二接触圆12的半径r2明显大于第一接触圆11的半径r1。具体地,可以设置成第二接触圆12的半径r2比第一接触圆11的半径r1大至少8倍,特别是至少9倍,特别是至少10倍。在任何情况下,滑动面21和凸轮尖端33的弯曲部都彼此相匹配,使得在摆动盘30的整个倾斜角范围内设定尽可能小的死区距离d。

[0037]

优选地,凸轮尖端33和滑动面21之间的接触产生赫兹表面压力,该赫兹表面压力形成接触半径,即彼此相叠的受压表面的半径。优选地,赫兹表面压力的半径(即,接触半径r

hertz

)与第一接触圆11和第二接触圆12的半径r1、r2相关,并且计算如下:

[0038][0039]

优选地,接触半径r

hertz

最高为20mm,特别是最高为10mm,特别是最高为5mm,特别是最高为4.8mm。

[0040]

在图4中,以图表示出了在摆动盘30的倾斜角范围内的死区距离d的曲线。在竖轴上绘制了死区距离,即靠近端面的或上部的死点(上死点,top dead centre

‑

tdc)和缸体26的端面之间的距离。横轴示出了摆动盘30的倾斜角。该图表将根据本发明的往复活塞式压缩机中的死区距离的曲线(实线)与现有技术的两个往复活塞式压缩机的死区距离的曲线(点划线或虚线)进行了对比。清晰可见的是,与先前已知的往复活塞式压缩机相比,根据本发明的往复活塞式压缩机在0

°

到23

°

的整个倾斜角范围内具有明显更小的死区距离,并且因此具有明显更小的死区容积。

[0041]

特别地,可以看出,在0

°

到23

°

的整个倾斜角范围内的死区距离小于0.1,特别是小于0.05。此外也可以理解的是,在整个倾斜角范围内的死区距离的均方根值rms小于现有技术中的均方根值。均方根值rms是通过以下方式得出的:将离散的倾斜角(由自然数值(包括0)表示的倾斜角,即倾斜角0

°

、1

°

、2

°

、...22

°

)下的各个死区距离的平方相加,除以倾斜角值的数量,并且最后从该结果求根。用数学方式表示,所有死区距离d

i

的均方根值rms计算如下:

[0042]

[0043]

在图5中示出了轴孔34的纵截面,其中仅示出了该截面的放大图。摆动盘30具有轴孔34,该轴孔由在轴孔34内部相交的两个通孔35、36形成。具体而言,轴孔34优选地通过使两个圆柱形的通孔35、36相交而形成。具体而言,两个圆柱形的通孔35、36分别以相对于驱动轴10的纵向轴线14的孔角被倾斜地引入到摆动盘中,并且在摆动盘30内相交。在此,每个通孔35、36以不同的孔角定向。第一通孔35相对于驱动轴10的纵向轴线14具有孔角β(在图中表示为“beta”)。第二通孔36相对于驱动轴10的纵向轴线14具有孔角γ(在图中表示为“gamma”)。第二通孔36的孔角γ可以大于第一通孔35的孔角β。通过这两个倾斜定向的通孔35、36得到在中心平面中具有其最小的横截面直径的轴孔34。

[0044]

轴孔34不一定是通过钻孔、铣削或任何其他消减的、特别是切削加工的方法制造的。还可以在用于制造摆动盘30的铸造方法的范围内形成轴孔34,其中产生上述内部轮廓。

[0045]

一般可以设置成轴孔34的内部轮廓具有朝向摆动盘30内部逐渐变细的内表面37。在中心平面的区域中,内表面37优选形成具有弯曲部的接触轮廓,该接触轮廓在轴孔34的纵向方向上延伸,特别是与驱动轴10的纵向轴线14平行地延伸。在此,内表面37的弯曲部位于第三接触圆13的圆线上。第三接触圆13可以具有半径r3,该半径基本上对应于第一接触圆11的半径r1。

[0046]

如在图5中清晰可见的是,通过轴孔34的内部轮廓实现了摆动盘30可枢转或倾斜直至预定的角度。由于弯曲的内表面37,因此倾斜或枢转非常平稳地进行。在铸造摆动盘30时,弯曲的内表面37可以在铸造过程中直接产生。这可以通过铸模预先给定相应的圆弧形的弯曲部来实现。如果摆动盘30的轴孔34是通过切削加工方法,特别是通过钻孔或铣削两个通孔35、36来制造的,则通过对轴孔34进行后处理来产生弯曲的内表面37是有利的。这例如可以通过磨削过程、铣削过程或研磨过程来完成。

[0047]

为了在本技术的范围内定义弯曲方向,设置成第一接触圆11和第二接触圆12分别位于与驱动轴10的纵向轴线14平行地定向的平面中。第三接触圆13位于驱动轴10的纵截面中。

[0048]

参考标记列表

[0049]

10

ꢀꢀꢀꢀꢀꢀꢀꢀ

驱动轴

[0050]

11

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一接触圆

[0051]

12

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二接触圆

[0052]

13

ꢀꢀꢀꢀꢀꢀꢀꢀ

第三接触圆

[0053]

14

ꢀꢀꢀꢀꢀꢀꢀꢀ

纵向轴线

[0054]

15

ꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

[0055]

20

ꢀꢀꢀꢀꢀꢀꢀꢀ

传动盘

[0056]

21

ꢀꢀꢀꢀꢀꢀꢀꢀ

滑动面

[0057]

21a

ꢀꢀꢀꢀꢀꢀꢀ

弯曲的滑动面区段

[0058]

21b

ꢀꢀꢀꢀꢀꢀꢀ

直的滑动面区段

[0059]

22

ꢀꢀꢀꢀꢀꢀꢀꢀ

配对凸轮

[0060]

23

ꢀꢀꢀꢀꢀꢀꢀꢀ

滑动轴承

[0061]

25

ꢀꢀꢀꢀꢀꢀꢀꢀ

往复活塞

[0062]

26

ꢀꢀꢀꢀꢀꢀꢀꢀ

缸体

[0063]

27

ꢀꢀꢀꢀꢀꢀꢀꢀ

端面

[0064]

30

ꢀꢀꢀꢀꢀꢀꢀꢀ

摆动盘

[0065]

31

ꢀꢀꢀꢀꢀꢀꢀꢀ

凸轮

[0066]

33

ꢀꢀꢀꢀꢀꢀꢀꢀ

凸轮尖端

[0067]

34

ꢀꢀꢀꢀꢀꢀꢀꢀ

轴孔

[0068]

35

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一通孔

[0069]

36

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二通孔

[0070]

37

ꢀꢀꢀꢀꢀꢀꢀꢀ

内表面

[0071]

α

ꢀꢀꢀꢀꢀꢀꢀꢀ

滑动面角

[0072]

β

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一通孔35的孔角

[0073]

γ

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二通孔36的孔角

[0074]

d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

死区距离

[0075]

r1ꢀꢀꢀꢀꢀꢀꢀꢀ

第一接触圆11的半径

[0076]

r2ꢀꢀꢀꢀꢀꢀꢀꢀ

第二接触圆12的半径

[0077]

r3ꢀꢀꢀꢀꢀꢀꢀꢀ

第三接触圆13的半径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1