一种齿轮泵用浮动侧板密封结构的制作方法

1.本实用新型涉及齿轮泵用侧板领域,具体是一种齿轮泵用浮动侧板密封结构。

背景技术:

2.在齿轮泵现有的结构中,主动齿轮、从动齿轮相互啮合,径向有泵体密封,轴向有两个“8”字形侧板密封,形成相互独立的进油低压腔和排油高压腔,“8”字形侧板的高压腔侧开有通油孔,背面有“3”形油槽,油槽覆盖有同形状的橡胶密封圈和密封挡圈,形成轴向浮动补偿,提高了齿轮泵的容积效率。但是现有技术也有一些不足:随着齿轮泵技术的发展,允许使用的压力越来越高,现有自动补偿“8”字形侧板密封结构的“3”形密封挡圈和密封挡圈两端,经常出现密封件被挤出压溃或断裂损坏现象,无法满足现有齿轮泵要求,造成齿轮泵早期失效。

技术实现要素:

3.本实用新型要解决的技术问题就是克服以上的技术缺陷,提供一种齿轮泵用浮动侧板密封结构,可以解决原有技术的不足,有效地保护密封件在高压下不被损坏,提高了齿轮泵的寿命和可靠性。

4.为了解决上述问题,本实用新型的技术方案为:一种齿轮泵用浮动侧板密封结构,所述浮动侧板为“8”字型结构,所述浮动侧板背部设有“3”字型油槽,所述油槽中部加工有通孔,所述油槽内装配有同样“3”字型的密封圈和密封挡圈,位于所述浮动侧板背部的油槽两端均设有环形圆弧底面,所述环形圆弧底面的深度为2.5~3.5mm,所述密封挡圈两端均设有与环形圆弧底面适配的凸台。

5.进一步,所述密封圈为橡胶材质。

6.进一步,位于所述密封挡圈两端的凸台为近似三角形结构。

7.进一步,所述密封挡圈为聚四氟乙烯塑料材质。

8.进一步,所述浮动侧板侧板一侧为摩擦铜面,背侧为钢面。

9.本实用新型与现有的技术相比的优点在于:本实用新型不仅极大提高了密封挡圈的径向施压面积和刚性支撑,还能够防止密封组件在高压油作用下产生位移或变形,有效解决了齿轮泵高压下密封圈和密封挡圈压溃和挤损等早期失效现象。

附图说明

10.图1是浮动侧板的正视图。

11.图2是浮动侧板的后视图。

12.图3是图2中a

‑

a处的剖视图。

13.图4是密封挡圈的正视图。

14.图5是图4中b

‑

b处的剖视图。

15.图6是密封挡圈的俯视图。

16.图7是密封圈的正视图。

17.图8是图7中c

‑

c处的剖视图。

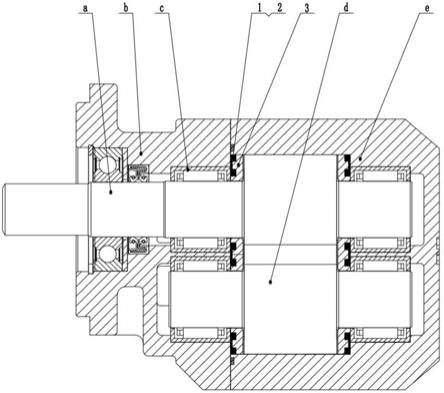

18.图9是装配状态剖视图。

19.如图所示:1、密封圈,2、密封挡圈,3、浮动侧板,3.1、钢面,3.2、摩擦铜面,3.3、通孔。

20.其中:a为主动齿轮;b为前盖;c为轴承;d为从动齿轮;e为后盖体。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1至图9所示,一种齿轮泵用浮动侧板密封结构,所述浮动侧板3为“8”字型结构,所述浮动侧板3背部设有“3”字型油槽,所述油槽中部加工有通孔3.3,所述油槽内装配有同样“3”字型的密封圈1和密封挡圈2,位于所述浮动侧板3背部的油槽两端均设有环形圆弧底面,所述环形圆弧底面的深度为2.5~3.5mm,所述密封挡圈2两端均设有与环形圆弧底面适配的凸台。

23.所述密封圈1为橡胶材质。

24.位于所述密封挡圈2两端的凸台为近似三角形结构。

25.所述密封挡圈2为聚四氟乙烯塑料材质。

26.所述浮动侧板3侧板一侧为摩擦铜面3.2,背侧为钢面3.1。

27.在具体的使用中,主动齿轮和从动齿轮两端装有浮动侧板3,浮动侧板中部高压测开有通孔,背部开有“3”字形油槽,通孔可以把高压油引到侧板背部油槽内,当齿轮泵压力升高时,高压油把浮动侧板3推向齿轮端面,和齿轮齿间的轴向分离力相平衡,保证齿轮泵的容积效率。密封圈1和密封挡圈2是起到组合密封作用,保证浮动侧板3背部油槽的油不产生渗漏。

28.其中密封挡圈2两端的三角形凸台厚度较原结构增加了1~1.5倍,大大提高了密封挡圈的径向施压面积和刚性支撑,防止密封组件在高压油作用下产生位移或变形,有效解决了齿轮泵高压下密封圈和密封挡圈压溃和挤损等早期失效现象。

29.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

31.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示

的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种齿轮泵用浮动侧板密封结构,所述浮动侧板(3)为“8”字型结构,所述浮动侧板(3)背部设有“3”字型油槽,所述油槽中部加工有通孔(3.3),所述油槽内装配有同样“3”字型的密封圈(1)和密封挡圈(2),其特征在于:位于所述浮动侧板(3)背部的油槽两端均设有环形圆弧底面,所述环形圆弧底面的深度为2.5~3.5mm,所述密封挡圈(2)两端均设有与环形圆弧底面适配的凸台。2.根据权利要求1所述的一种齿轮泵用浮动侧板密封结构,其特征在于:所述密封圈(1)为橡胶材质。3.根据权利要求1所述的一种齿轮泵用浮动侧板密封结构,其特征在于:位于所述密封挡圈(2)两端的凸台为近似三角形结构。4.根据权利要求1所述的一种齿轮泵用浮动侧板密封结构,其特征在于:所述密封挡圈(2)为聚四氟乙烯塑料材质。5.根据权利要求1所述的一种齿轮泵用浮动侧板密封结构,其特征在于:所述浮动侧板(3)侧板一侧为摩擦铜面(3.2),背侧为钢面(3.1)。

技术总结

本实用新型公开了一种齿轮泵用浮动侧板密封结构,所述浮动侧板为“8”字型结构,所述浮动侧板背部设有“3”字型油槽,所述油槽中部加工有通孔,所述油槽内装配有同样“3”字型的密封圈和密封挡圈,位于所述浮动侧板背部的油槽两端均设有环形圆弧底面,所述环形圆弧底面的深度为2.5~3.5mm,所述密封挡圈两端均设有与环形圆弧底面适配的凸台。本实用新型将“3”字形侧板密封挡圈两端的常用条状结构设计成片状异形结构,增加密封挡圈在高低压过渡区的覆盖面积,形成轴向刚性支撑,防止密封组件在高压油作用下产生位移、变形乃至失效。本发明方案的实施经验证,可有效保护浮动侧板密封件,进而提高齿轮泵的耐高压能力和可靠性。进而提高齿轮泵的耐高压能力和可靠性。进而提高齿轮泵的耐高压能力和可靠性。

技术研发人员:刘传锋

受保护的技术使用者:济南液压泵有限责任公司

技术研发日:2021.03.24

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1