一种炉前液压站油箱的制作方法

1.本实用新型涉及炉前液压站技术领域,尤其涉及到一种炉前液压站油箱。

背景技术:

2.目前,高炉设备上的卸料阀门多采用液压驱动,因此必不可少地需要设置液压油箱。但是现有的液压油箱存在油液使用寿命短的问题,由于在油箱内部设置循环泵,不便于泵的检查维修,而且循环泵的梅花垫由于高温破损后易造成油液污染,管路中的杂质也会造成油液污染,从而导致油液和循环泵的使用寿命短、更换频率大。

技术实现要素:

3.本实用新型针对现有技术的不足,提供一种炉前液压站油箱,在油箱内部设置过滤,并将循环泵设置在油箱外,减小了油液污染,而且方便循环泵检修。

4.本实用新型是通过如下技术方案实现的,提供一种炉前液压站油箱,包括箱体,箱体内腔通过固定设置的竖向隔板分隔为回油腔和净油腔,竖向隔板上开设有连通回油腔和净油腔的溢流孔;净油腔的顶板上表面固接有安装循环泵的支架,净油腔的顶板上穿设有连通循环泵进油口的进油管;回油腔内通过固定设置的横向滤网分隔为上腔和下腔,横向滤网位于溢流孔下方,下腔的腔壁上固接有回油管。

5.本方案通过设置的竖向隔板将箱体内分为回油腔和净油腔,系统回油经回油管进入回油腔的下腔,经过横向滤网的过滤后进入上腔,并且油液在回油腔内完成沉淀,沉淀和过滤后的油液经溢流孔进入净油腔,从而提高了净油腔内油液的清洁度;将安装循环泵的支架设置在油箱外部,避免了循环泵的梅花垫等高温易损件污染油液,循环泵通过进油管吸入净油腔内的油液,避免了油液杂质对泵的影响,延长了使用寿命。

6.作为优化,所述溢流孔通过螺纹连接有过滤筒,过滤筒的侧壁和筒底均设有若干小于横向滤网网孔的过滤孔。本优化通过设置过滤筒对进入净油腔的油液进行二次过滤,进一步提高了净油腔内油液的清洁度,过滤筒通过螺纹与溢流孔连接,方便过滤筒的安装和拆卸。

7.作为优化,过滤筒的筒口朝向回油腔,过滤筒的筒底位于净油腔,净油腔的顶板上设有位于过滤筒上方的检修口,检修口处铰接有检修盖。本优化方案过滤筒安装方向的设置,使得杂质被阻隔在过滤筒内,实现了对过滤杂质的收集,将过滤筒拆下时即可将过滤的杂质带出,方便了对过滤杂质的清理,通过设置检修口,既方便对过滤筒的拆卸和安装,还方便通入清洗油液,对横向滤网进行反向冲洗,通过设置检修盖,避免正常生产时掉入异物,同时也避免了工作人员掉落,提高了使用的安全性。

8.作为优化,下腔的底板上开设有清渣孔,清渣孔内通过螺纹连接有封盖。本优化方案通过设置清渣孔,便于对下腔内的过滤杂质进行清理,通过设置封盖,避免正常工作时清渣孔漏油。

9.作为优化,竖向隔板与箱体顶板、箱体底板、箱体侧板之间均通过焊接连接。本优

化方案将竖向隔板与箱体焊接,不仅起到隔断作用,而且提高了箱体的结构强度。

10.本实用新型的有益效果为:通过在油箱上方设置循环泵,便于对循环泵的检修,同时避免了循环泵梅花垫污染油液;通过设置横向滤网和过滤筒,实现了对油液的两级过滤,提高了净油腔内的油液洁净度,避免油泵吸入异物而损坏,从而延长了油液和循环泵的使用寿命。

附图说明

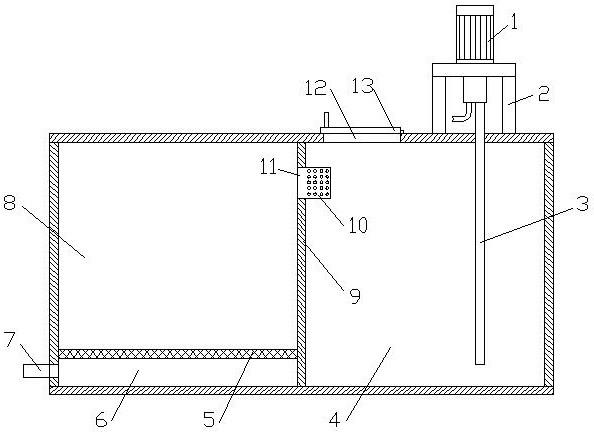

11.图1为本实用新型结构示意图;

12.图中所示:

13.1、循环泵,2、支架,3、进油管,4、净油腔,5、横向滤网,6、下腔,7、回油管,8、上腔, 9、竖向隔板,10、过滤筒,11、溢流孔,12、检修口,13、检修盖。

具体实施方式

14.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

15.如图1所示一种炉前液压站油箱,包括箱体,箱体内腔通过固定设置的竖向隔板9分隔为回油腔和净油腔4,竖向隔板为不锈钢板,竖向隔板与箱体顶板、箱体底板、箱体侧板之间均通过焊接连接。

16.净油腔的顶板上表面固接有安装循环泵1的支架2,净油腔的顶板上穿设有连通循环泵进油口的进油管3,进油管与净油腔的顶板焊接固定。

17.回油腔内通过固定设置的横向滤网5分隔为上腔8和下腔6,横向滤网位于溢流孔下方,下腔的腔壁上固接有回油管7,回油管7连通下腔。下腔的底板上开设有清渣孔,清渣孔内通过螺纹连接有封盖。

18.竖向隔板9上开设有连通回油腔和净油腔的溢流孔11,溢流孔位于竖向隔板的上部,溢流孔内设有内螺纹,且溢流孔通过螺纹连接有过滤筒10,过滤筒的侧壁和筒底均设有若干小于横向滤网网孔的过滤孔。过滤筒的筒口朝向回油腔,过滤筒的筒底位于净油腔。为方便清理过滤筒,本实施例在净油腔的顶板上设有位于过滤筒上方的检修口12,检修口处铰接有检修盖13。

19.本实施例的炉前液压站油箱在使用时,系统回油经回油管进入回油腔的下腔,然后经过横向滤网的过滤后进入上腔,并且油液在回油腔内进行沉淀,沉淀和过滤后的油液经上部的溢流孔和过滤筒进入净油腔,通过过滤筒对油液进行二次过滤,保证了净油腔内的油液清洁,循环泵通过进油管吸入净油腔内的油液,避免了油液杂质对泵的影响,延长了使用寿命。

20.本实用新型在生产中被应用后,炉前液压站齿轮泵使用寿命明显延长,由全年使用齿轮泵33台减少至26台;液压站油液的平均换油周期由7.3个月延长到了10.7个月。

21.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要

求保护范围。

技术特征:

1.一种炉前液压站油箱,包括箱体,其特征在于:箱体内腔通过固定设置的竖向隔板(9)分隔为回油腔和净油腔(4),竖向隔板(9)上开设有连通回油腔和净油腔的溢流孔(11);净油腔的顶板上表面固接有安装循环泵(1)的支架(2),净油腔的顶板上穿设有连通循环泵进油口的进油管(3);回油腔内通过固定设置的横向滤网(5)分隔为上腔(8)和下腔(6),横向滤网位于溢流孔下方,下腔的腔壁上固接有回油管(7)。2.根据权利要求1所述的一种炉前液压站油箱,其特征在于:所述溢流孔通过螺纹连接有过滤筒(10),过滤筒的侧壁和筒底均设有若干小于横向滤网网孔的过滤孔。3.根据权利要求2所述的一种炉前液压站油箱,其特征在于:过滤筒的筒口朝向回油腔,过滤筒的筒底位于净油腔,净油腔的顶板上设有位于过滤筒上方的检修口(12),检修口处铰接有检修盖(13)。4.根据权利要求1所述的一种炉前液压站油箱,其特征在于:下腔的底板上开设有清渣孔,清渣孔内通过螺纹连接有封盖。5.根据权利要求1所述的一种炉前液压站油箱,其特征在于:竖向隔板与箱体顶板、箱体底板、箱体侧板之间均通过焊接连接。

技术总结

本实用新型涉及一种炉前液压站油箱,包括箱体,箱体内腔通过固定设置的竖向隔板分隔为回油腔和净油腔,竖向隔板上开设有连通回油腔和净油腔的溢流孔;净油腔的顶板上表面固接有安装循环泵的支架,净油腔的顶板上穿设有连通循环泵进油口的进油管;回油腔内通过固定设置的横向滤网分隔为上腔和下腔,横向滤网位于溢流孔下方,下腔的腔壁上固接有回油管。本实用新型通过在油箱上方设置循环泵,便于对循环泵的检修,同时避免了循环泵梅花垫污染油液;通过设置横向滤网和过滤筒,实现了对油液的两级过滤,提高了净油腔内的油液洁净度,避免油泵吸入异物而损坏,从而延长了油液和循环泵的使用寿命。用寿命。用寿命。

技术研发人员:赵春法 刘洪松 张海军 孙凤飞

受保护的技术使用者:临沂鑫海新型材料有限公司

技术研发日:2021.11.30

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1