一种叶轮加强结构的制作方法

1.本实用新型涉及通风设备的离心风机领域,尤其涉及一种叶轮加强结构。

背景技术:

2.离心风机是依靠输入的机械能,提高气体压力并输送气体的机械,它是一种从动的流体机械,离心风机广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶和建筑物的通风、排尘和冷却;锅炉和工业炉窖的通风和引风;空气调节设备和家用电器设备中的冷却和通风;谷物的烘干和选送;风洞风源和气垫船的充气和推进等。

3.离心式压缩机叶轮多采用焊接和铆接的结构形式。叶轮损坏多发生在离心力最大的叶轮外缘和应力较高的轮盖进口侧以及铆钉的松动或断裂部位,也有的叶轮前盘连同叶片从与后盘焊接处发生断裂。通过大量事故分析表明,叶轮破裂的断面无明显的塑性变形,几乎全部是宏观脆断。因此,叶轮破坏大部分属于应力腐蚀,其次是疲劳腐蚀,其中:应力腐蚀是指叶轮材料在受到应力和腐蚀的双重作用下产生应力腐蚀裂纹而导致的脆性断裂;疲劳腐蚀是指叶轮在处于振动的状态下,受到交变应力和叶轮与轴的复合振动应力的双重作用,在其薄弱部位产生局部变形,以致超过材料的疲劳极限而产生裂纹。

4.根据力学分析,叶轮的最大应力出现在前盘与叶片的根部焊接处,当超过了材料的屈服强度极限,叶轮就会出现弯曲变形。目前叶轮的加强都是在叶片进口和出口焊接一圆钢或圆环,这种结构的确大大提高了叶轮的强度,但这种结构却也限制了叶轮自动化焊接的应用,极大程度上降低了生产效率。同时由于加强环处于流道中,难免会造成涡流损失,一定程度上会导致风机效率的降低,这就出现了效率换强度的局面。

技术实现要素:

5.为了克服现有叶轮存在的叶片容易断裂和加强结构影响流道的问题,本实用新型提出了一种叶轮加强结构。

6.本实用新型解决其技术问题所采用的技术方案是:

7.一种叶轮加强结构,设置于风机叶轮上,所述风机叶轮包括有轮盘,居中嵌入于所述轮盘上的轮毂,围绕所述轮毂设置的若干扇叶片,以及覆盖于所述叶片上的轮盖,所述叶片临近所述轮盘的中心轴线的一端为进口端,所述叶片远离所述轮盘的中心轴线的一端为出口端。

8.所述叶轮加强结构包括有一对分别固定于所述叶片背风面上的进口端和出口端的内加强板和外加强板,以及设置于所述轮毂和叶片之间的加强锥,所述加强锥为内部中空的圆锥型结构,其锥尖与所述轮毂焊接固定,其锥尾与所述轮盘焊接固定。

9.进一步地,所述内加强板和外加强板的前后端面分别与所述叶片的前后端面齐平。

10.进一步地,所述内加强板和外加强板的长度与所述轮盘的直径的比值大于1:30 而小于1:20。

11.进一步地,所述内加强板和外加强板的厚度与所述叶片的厚度相等,且所述内加强板和外加强板为成对地设置在每一扇叶片上。

12.进一步地,所述内加强板通过焊接的方式固定在所述叶片的背风面上,所述内加强板的左右切面分别与所述叶片的背风面所成的角部形成有第一焊脚和第二焊脚,所述内加强板的左切面到叶片的进口端面的距离与所述第一焊脚的高度相等。

13.进一步地,所述外加强板通过焊接的方式固定在所述叶片的背风面上,所述外加强板的左右切面分别与所述叶片的背风面所成的角部形成有第三焊脚和第四焊脚,所述外加强板的右切面到叶片的出口端面的距离与所述第三焊脚的高度相等。

14.与现有技术相比,采用上述技术方案的有益效果是:

15.1.本专利在叶片进口和出口的背面各焊接一扁钢作为加强板在结构上起到了加强的作用;

16.2.加强板附于叶片背面,不占用任何流道,对效率没有影响;

17.3.该专利结构简单,不影响叶轮自动化焊接,可以大大提高生产效率,增强市场竞争力。

附图说明

18.附图仅用于展示具体实施案例,而并不认为是对本实用新型的限制,在所给出的附图中,相同的参考符号表示相同的部件。

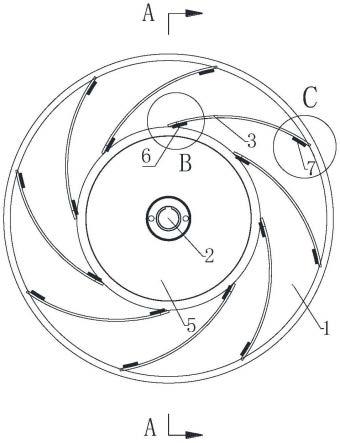

19.图1为本实用新型的叶轮加强结构的俯视图。

20.图2为图1的a-a向剖视图。

21.图3为图1在b处的放大图。

22.图4为图1在c处的放大图。

23.图中:

24.1-轮盘、2-轮毂、3-叶片、4-轮盖、5-加强锥、6-内加强板、7-外加强板;

25.61-第一焊脚、62-第二焊脚;71-第三焊脚、72-第四焊脚。

26.l-内加强板和外加强板的长度

具体实施方式

27.下面结合附图,以具体实施例对本实用新型的技术方案做进一步的详细说明。应理解,以下实施例仅用于说明本实用新型而非用于限定本实用新型的范围。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。

28.结合图1和图2所示,本实用新型为一种叶轮加强结构,设置于风机叶轮上,所述风机叶轮包括有轮盘1,居中嵌入于所述轮盘1上的轮毂2,围绕所述轮毂2设置的若干扇叶片3,以及覆盖于所述叶片3上的轮盖4。在本实施例中,所述叶片3临近所述轮盘1的中心轴线的一端为进口端,所述叶片3远离所述轮盘1的中心轴线的一端为出口端。

29.本实用新型的叶轮加强结构包括有一对分别固定于所述叶片3背风面上的进口端和出口端的内加强板6和外加强板7,以及设置于所述轮毂2和叶片3之间的加强锥5,所述加

强锥5为内部中空的圆锥型结构,其锥尖与所述轮毂2焊接固定,其锥尾与所述轮盘1焊接固定,以贴合流道,减小涡流损失。

30.进一步地,如图2所示,所述内加强板6和外加强板7的前后端面分别与所述叶片3的前后端面齐平,以防风机运转时所述叶片3的进口端和出口端所受到的弯曲应力上下不均匀。

31.进一步地,如图3所示,所述内加强板6和外加强板7的长度l与所述轮盘1的直径的比值大于1:30而小于1:20,在增加叶片强度的同时不会占用流道。

32.进一步地,所述内加强板6和外加强板7的厚度与所述叶片3的厚度相等,且所述内加强板6和外加强板7为成对地设置在每一扇叶片3上。本实施例的叶轮加强结构适用于叶片数小于等于12片的风机,以防对流道产生影响。

33.进一步地,所述内加强板6通过焊接的方式固定在所述叶片3的背风面上,所述内加强板的左右切面分别与所述叶片3的背风面所成的角部形成有第一焊脚61和第二焊脚62,所述内加强板6的左切面到叶片3的进口端面的距离与所述第一焊脚61 的高度相等,从而使焊接更为牢固,且流道内不会形成焊瘤。

34.同样地,如图4所示,所述外加强板7通过焊接的方式固定在所述叶片3的背风面上,所述外加强板7的左右切面分别与所述叶片3的背风面所成的角部形成有第三焊脚71和第四焊脚72,所述外加强板7的右切面到叶片3的出口端面的距离与所述第三焊脚71的高度相等,从而使焊接更为牢固,且流道内不会形成焊瘤。

35.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种叶轮加强结构,设置于风机叶轮上,所述风机叶轮包括有轮盘,居中嵌入于所述轮盘上的轮毂,围绕所述轮毂设置的若干扇叶片,以及覆盖于所述叶片上的轮盖,所述叶片临近所述轮盘的中心轴线的一端为进口端,所述叶片远离所述轮盘的中心轴线的一端为出口端,其特征在于:所述叶轮加强结构包括有一对分别固定于所述叶片背风面上的进口端和出口端的内加强板和外加强板,以及设置于所述轮毂和叶片之间的加强锥,所述加强锥为内部中空的圆锥型结构,其锥尖与所述轮毂焊接固定,其锥尾与所述轮盘焊接固定。2.根据权利要求1所述的叶轮加强结构,其特征在于,所述内加强板和外加强板的前后端面分别与所述叶片的前后端面齐平。3.根据权利要求1所述的叶轮加强结构,其特征在于,所述内加强板和外加强板的长度与所述轮盘的直径的比值大于1:30而小于1:20。4.根据权利要求1所述的叶轮加强结构,其特征在于,所述内加强板和外加强板的厚度与所述叶片的厚度相等,且所述内加强板和外加强板为成对地设置在每一扇叶片上。5.根据权利要求4所述的叶轮加强结构,其特征在于,所述内加强板通过焊接的方式固定在所述叶片的背风面上,所述内加强板的左右切面分别与所述叶片的背风面所成的角部形成有第一焊脚和第二焊脚,所述内加强板的左切面到叶片的进口端面的距离与所述第一焊脚的高度相等。6.根据权利要求5所述的叶轮加强结构,其特征在于,所述外加强板通过焊接的方式固定在所述叶片的背风面上,所述外加强板的左右切面分别与所述叶片的背风面所成的角部形成有第三焊脚和第四焊脚,所述外加强板的右切面到叶片的出口端面的距离与所述第三焊脚的高度相等。

技术总结

本发明涉及一种叶轮加强结构,设置于风机叶轮上,所述风机叶轮包括有轮盘,居中嵌入于轮盘上的轮毂,围绕轮毂设置的若干扇叶片,以及覆盖于叶片上的轮盖,叶片临近所述轮盘的中心轴线的一端为进口端,所述叶片远离所述轮盘的中心轴线的一端为出口端;所述叶轮加强结构包括有一对分别固定于所述叶片背风面上的进口端和出口端的内加强板和外加强板,以及设置于所述轮毂和叶片之间的加强锥,加强锥为内部中空的圆锥型结构,其锥尖与所述轮毂焊接固定,其锥尾与所述轮盘焊接固定。在本实用新型中,两块加强板附于叶片背面,不占用任何流道,对效率没有影响;结构简单,不影响叶轮自动化焊接,可以大大提高生产效率,增强市场竞争力。增强市场竞争力。增强市场竞争力。

技术研发人员:刘锋 陆伟 马清云

受保护的技术使用者:上海通用风机股份有限公司

技术研发日:2022.03.02

技术公布日:2022/7/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1