一种高密度聚乙烯管排的预制方法与流程

1.本发明涉及高密度聚乙烯管道的预制连接,具体涉及高密度聚乙烯管排的预制方法。

背景技术:

2.目前国内核电厂的鼓形滤网反冲洗系统喷水管道及管嘴普遍使用不锈钢材料。其通过在不锈钢管道开孔、焊接螺纹管座、连接喷嘴等工序制作而成与管道间的焊接方式为人工氩弧焊。

3.针对国内多个核电厂反冲洗系统的不锈钢海水管道运行情况进行调研,发现在役及在建核电机组反冲洗不锈钢管道腐蚀情况普遍存在,特别是运行时间较长的核电厂。相关腐蚀防护单位针对cfi不锈钢管道的腐蚀研究结果表明:不锈钢喷水管排的焊缝及热影响区易发生氯离子小孔腐蚀,管道内壁钝化膜遭受焊接破坏造成耐腐蚀能力降低。由于冲洗管排长期经受含氯海水的氧化腐蚀、海水水质的恶化、以及系统各种复杂运行工况的累积作用,近年来在役核电厂中相继出现了喷水管排穿孔腐蚀及管嘴腐蚀现,严重影响了鼓形滤网反冲洗系统的可靠运行。

4.高密度聚乙烯(hdpe)管材由于耐腐蚀、耐辐照、抗震性能好、使用寿命长等诸多优点,在化工、市政及海洋工程领域得到了广泛的应用,逐渐成为替换碳钢管和不锈钢管的优良对象。聚乙烯管材普遍采用热熔对接和电熔连接,均有成熟的设备及工艺来控制焊接质量。但是聚乙烯管排整体预制除热熔对接外,需要大量的管座支管承插焊接。聚乙烯承插焊接在市政工程小口径管道和配件连接应用中有少量应用,但是多数属于人工手动焊接。焊接工艺不成熟、操作不规范、导致焊缝的质量难以保证,管路系统安全存在隐患。对于核电用聚乙烯管排来说,焊接过程数据记录及焊接质量控制十分重要,如何实现聚乙烯管排预制过程安全可靠性和大量管座支管承插焊接的一致性显得十分重要。

技术实现要素:

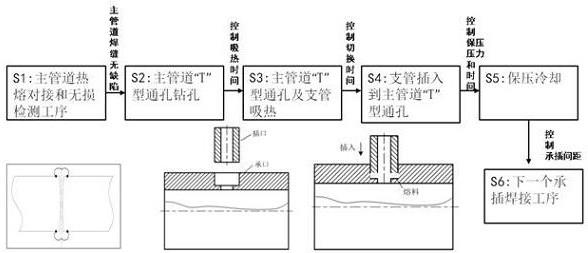

5.为解决上述问题,本发明提供一种高密度聚乙烯管排的预制方法,该方法具体包括以下步骤:步骤一:按图纸将聚乙烯管道和管道或者配件按热熔对接的方式先预制成主管道,且所有热熔对接焊缝需经过超声无损检测,确保对接焊缝质量可靠;步骤二:利用“t”型钻头在主管道管壁加工一个“t”型通孔,其中“t”型通孔大圆直径和深度可以由管座支管外径设定;小圆直径10mm,直接钻穿主管道连通主管内径,大圆底部距离主管道内壁至少保留3mm壁厚,便于有序堆积承插过程产生的多余熔融料;步骤三:根据管座支管外径和壁厚设定支管吸热时间,吸热至支管底部出现轻微一圈熔体;步骤四:根据聚乙烯主管道“t”型通孔内径尺寸设定承口的吸热时间,承口的吸热时间较长,可将支管的吸热时间包含在内,采用分段累计控制;

步骤五:由热熔承插焊机阳模加热器在225℃条件下先对主管道“t”型通孔进行加热,加热到一定时间后,再由阴模加热器加热支管外径,直至主管“t”型通孔和支管同步完成吸热时间;步骤六:移除阳模和阴模加热器,该切换时间需要控制在6s以内,焊机支管夹持器将加热好的管座均速插入主管道“t”型通孔,保压压力可控制在500n,并在此压力下维持保压冷却时间90s以上;步骤七:保压冷却时间结束后,焊机支管夹持器松开支管,完成管座支管和主管道的热熔承插焊接;焊机工作台沿着主管道轴线方向移动至主管道下一个焊接位置,依次实现管排管座直管的定距离有序承插焊接;本发明具有以下优点:1. 主管道热熔对接每个焊缝实施超声波无损检测工序,确保主管道每个焊缝的质量可靠;2. 承插焊接通过控制吸热时间和保压压力可保证每个承插焊接焊缝质量可靠;3. 主管道的特殊加工的“t”型通孔有利于承插过程多余熔融料的有序堆积,不影响支管的通流能力。

附图说明

6.图1为本发明的方法示意图。

7.图2为本发明的具体实施例局部示意图。

具体实施方式

8.实施例1:按图纸将dn100 sdr7聚乙烯管道和dn100 sdr7三通及管帽按热熔对接的方式先预制成主管道。焊接结束4h,对待测的焊缝两侧6-8mm宽的区域进行360

°

清理,然后在水浸楔块上安装探头,并从楔块接口导入耦合剂,发射探头产生的非聚焦纵波波束以一定角度入射到待检测的焊缝中,接收探头通过接收缺陷尖端的衍射信号及其时差来确定缺陷的位置和缺陷尺寸大小。

9.2:所有热熔对接焊缝经过超声无损检测,确认无焊接缺陷后,利用“t”型钻头在主管道管壁加工一个“t”型通孔,其中“t”型通孔大圆直径24.0mm,深度14.2mm;小圆直径10mm,直接钻穿主管道连通主管内径,但不能损伤主管道内壁。大圆底部距离主管道内壁保留3.2mm壁厚,便于有序堆积承插过程产生的多余熔融料。

10.3:将外径25.4mm,壁厚8.5mm的管座支管吸热时间设定为9s,吸热至支管底部出现轻微一圈熔体。

11.4:设定聚乙烯主管道“t”型通孔承口的吸热时间35s。

12.5:将热熔承插焊机阳模加热器在225℃条件下先对主管道“t”型通孔进行加热,加热到26s后,再由阴模加热器加热支管外径,直至主管“t”型通孔和支管在第35s时同步完成吸热时间。

13.6:移除阳模和阴模加热器,切换时间5s。焊机支管夹持器将加热好的管座均速插入主管道“t”型通孔,保压压力可控制在500n,并在此压力下维持保压冷却时间95s。

14.6:移除阳模和阴模加热器,切换时间5s。焊机支管夹持器将加热好的管座均速插

入主管道“t”型通孔,保压压力可控制在500n,并在此压力下维持保压冷却时间95s。

15.7:保压冷却时间结束后,焊机支管夹持器松开支管,完成管座支管和主管道的热熔承插焊接。

16.8:焊机工作台沿着主管道轴线方向移动78.0mm至主管道下一个焊接位置,依次实现管排管座直管的定距离有序承插焊接。

17.9:以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种高密度聚乙烯管排的预制方法,其特征是:该方法具体包括以下步骤:步骤一:按图纸将聚乙烯管道和管道或者配件按热熔对接的方式先预制成主管道,且所有热熔对接焊缝需经过超声无损检测,确保对接焊缝质量可靠;步骤二:利用“t”型钻头在主管道管壁加工一个“t”型通孔,其中“t”型通孔大圆直径和深度可以由管座支管外径设定;小圆直径10mm,直接钻穿主管道连通主管内径,大圆底部距离主管道内壁至少保留3mm壁厚,便于有序堆积承插过程产生的多余熔融料;步骤三:根据管座支管外径和壁厚设定支管吸热时间,吸热至支管底部出现轻微一圈熔体;步骤四:根据聚乙烯主管道“t”型通孔内径尺寸设定承口的吸热时间,承口的吸热时间较长,可将支管的吸热时间包含在内,采用分段累计控制;步骤五:由热熔承插焊机阳模加热器在225℃条件下先对主管道“t”型通孔进行加热,加热到一定时间后,再由阴模加热器加热支管外径,直至主管“t”型通孔和支管同步完成吸热时间;步骤六:移除阳模和阴模加热器,该切换时间需要控制在6s以内,焊机支管夹持器将加热好的管座均速插入主管道“t”型通孔,保压压力可控制在500n,并在此压力下维持保压冷却时间90s以上。

技术总结

本发明提供一种高密度聚乙烯管排的预制方法。通过主管道热熔对接焊缝的超声波无损检测工序,严格控制主管道热熔对接的质量。通过研发定制的热熔承插焊机,利用吸热时间分段累计控制实现管座支管与主管道的承插连接。而且通过加工特定尺寸类型的“T”型通孔承口,可以实现承插焊接过程中多余熔体物料的有序堆积,不影响管座的通孔堵塞。本发明专利能确保管排对接焊缝及管座直管的承插焊接的质量可靠性,大幅提升聚乙烯管排热熔及承插接头的效率和一致性。一致性。一致性。

技术研发人员:冯建 魏作友 钱文来 李怀见 殷晨清 王朋 薛章利 赵云龙

受保护的技术使用者:上海纳川核能新材料技术有限公司

技术研发日:2020.10.16

技术公布日:2022/4/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1