一种改良的控制气阀换挡机构及控制方法与流程

[0001]

本发明属于气阀控制技术领域,涉及到一种在自卸车中控制启停与升降的气阀换挡机构,特别是一种可以实现更多功能控制的换挡机构与控制方法。

背景技术:

[0002]

目前对自卸车车厢的控制中,一般具有中停、举升、缓慢下降的控制操作。随着社会的发展,自卸车的工作效率也在不断提高。慢降功能是为了避免对车辆底盘造成一定的影响,同时这一先慢降后快降的功能提升了驾驶员的安全系数而提出的功能,但在具体工作中,当确认不会对底盘造成影响时,应尽可能提高工作效率。例如在车厢停止需要下降时,需要慢降,当稳定下降后则再进行快速下降也不会对车辆造成影响。而现有技术并没有涉及,都只有一个下降状态,要么过快,要么过慢。如果想实现先慢后快,那么就需要控制气阀拥有至少两个下降状态。如专利号为201610340048.6改进的慢降控制气阀,它是在解决如何实现缓慢下降的功能,由于其只有一个凸轮,且两套气动阀芯组件是沿凸轮轴的径向对称设置,这样的凸轮结构只能实现三个状态的切换,即在中停位置时两个阀芯同时关闭,切换时要么让其中一个阀芯打开,要么让两个阀芯同时打开,再无其他的状态。这样的结构实现的功能相对较少,无法满足当下的客户需求。而且之前的慢降控制气阀的控制顺序是阀芯由全部封闭至其中一个打开进行举升操作,需要下降时将两路气阀同时打开,停止时两路气阀同时关闭,这样会导致气路瞬间负压,主气路增压,对气路系统的寿命造成影响。

技术实现要素:

[0003]

本发明的目的是为了解决控制气阀相对状态较少而导致的功能欠缺的技术问题,设计了一种改良的控制气阀换挡机构及控制方法,通过改良凸轮机构以及气动阀芯组件的布局设计,使控制气阀拥有更多的切换状态。

[0004]

本发明采用的技术方案是,一种改良的控制气阀换挡机构,包括阀体、在阀体内设置的两套气动阀芯组件、以及在阀体上方设置的上罩、在上罩内设置有驱动气动阀芯组件的带有换挡手柄的凸轮机构,关键是:所述的凸轮机构包括与换挡手柄固定连接的凸轮轴、在凸轮轴上平行固定的第一凸轮和第二凸轮,第一凸轮和第一气动阀芯组件形成第一气动控制结构,第二凸轮和第二气动阀芯组件形成第二气动控制结构,所述的第一气动阀芯组件与第二气动阀芯组件沿凸轮轴的轴线方向对称设置。

[0005]

所述的气动阀芯组件包括从上到下依次设置的钢珠、气阀芯、复位弹簧、密封堵和密封弹簧,钢珠与第一凸轮或第二凸轮形成顶紧配合。

[0006]

所述的控制气阀换挡机构应用在自卸车升降结构的控制中。

[0007]

本发明还涉及一种上述的控制气阀换挡机构的控制方法,关键是,先控制两个气阀芯同时处于打开状态,然后控制其中一个气阀芯处于封闭状态,另一个气阀芯处于打开状态,实现两个气阀芯状态的切换。

[0008]

本发明的核心技术是在原有结构的基础上,增加一个凸轮,同时改变两套气动阀

芯组件的布局结构,使两个凸轮分别控制一个气动阀芯组件。这样不仅可以实现其中一个阀芯打开与两个阀芯同时打开,而且可以在两个阀芯同时打开的基础上关闭其中一个阀芯,增加了一个控制状态,可以实现更多功能。

[0009]

本发明的有益效果是,本发明的控制气阀换挡机构在应用到具体的自卸车升降结构中时,增加了快降的功能,给与操作人员更多的选择。需要慢降时换成慢降挡位,需要快降时可以切换至快降挡位。本发明的巧妙之处在于慢降功能是将两个气路同时开启,当需要切换快降功能时,只需要关闭其中一个气路即可切换,而且在切换的同时,由于是将之前全部打开的两个气路关闭其中一个气路,对于气路管道而言,并没有造成更大的气体冲击,避免了先前两路气体同时关闭时,由于气路完全同时封闭导致的气路驱动机构的损害,延长了气动系统的使用寿命。

[0010]

下面结合附图对本发明进行详细说明。

附图说明

[0011]

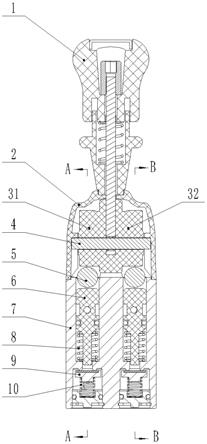

图1是本发明的截面示意图。

[0012]

图2是图1中a-a向截面示意图。

[0013]

图3是图1中b-b向截面示意图。

[0014]

图4是凸轮结构立体图。

[0015]

图5是本发明的气阀换挡机构立体结构实施例。

[0016]

附图中,1是换挡手柄,2是上罩,31是第一凸轮,32是第二凸轮,4是凸轮轴,5是钢珠,6是气阀芯,7是阀体,8是复位弹簧,9是密封堵,10是密封弹簧。

具体实施方式

[0017]

参看图1至图4,一种改良的控制气阀换挡机构,包括阀体7、在阀体7内设置的两套气动阀芯组件、以及在阀体7上方设置的上罩2、在上罩2内设置有驱动气动阀芯组件的带有换挡手柄1的凸轮机构,关键是:所述的凸轮机构包括与换挡手柄1固定连接的凸轮轴4、在凸轮轴4上平行固定的第一凸轮31和第二凸轮32,第一凸轮31和第一气动阀芯组件形成第一气动控制结构,第二凸轮32和第二气动阀芯组件形成第二气动控制结构,所述的第一气动阀芯组件与第二气动阀芯组件沿凸轮轴4的轴线方向对称设置。

[0018]

所述的气动阀芯组件包括从上到下依次设置的钢珠5、气阀芯6、复位弹簧8、密封堵9和密封弹簧10,钢珠5与第一凸轮31或第二凸轮32形成顶紧配合。

[0019]

所述的控制气阀换挡机构应用在自卸车升降结构的控制中。

[0020]

本发明还涉及一种上述的控制气阀换挡机构的控制方法,关键是:先控制两个气阀芯6同时处于打开状态,然后控制其中一个气阀芯6处于封闭状态,另一个气阀芯6处于打开状态,实现两个气阀芯6状态的切换。

[0021]

本发明在具体实施时,参看图5,图5中此时换挡手柄1在中停位置,两个气阀芯6均处于封闭状态,当换挡手柄1向前推动到举升挡位,图中未画出,此时由于第一凸轮31和第二凸轮32同时转动,其中一个气阀芯处于封闭状态,另一个气阀芯6向下压动钢珠5,通过复位弹簧8和密封弹簧10的传动,密封堵9打开,此气阀芯6打开通气,此工位实现的功能是举升,气阀工作状态是由全封闭切换为一个气阀芯6打开一个气阀芯6关闭,举升到位后换挡

手柄1由举升挡位切换至中停挡位即实现举升停止。

[0022]

需要下降时,将换挡手柄1向后搬动一个挡位,此时两个气阀芯6同时压动钢珠5,原理与之前相同,不做过多赘述,此时两个气阀芯6均由封闭状态切换为打开状态,实现慢降功能。

[0023]

起初的慢降主要是为了保证车辆底盘不受损,但只要车厢气动后则会平稳,此时为了提高工作效率,可以进行快降加快工作节拍,将换挡手柄1再向后搬动到快降挡位,此时两个凸轮中的一个凸轮会松开对钢珠5的挤压,最终会使此气阀芯6关闭通气。此状态是由两个气阀芯6在均开启的状态切换为一个开启一个关闭,实现了气路的切换。当快速下降到一定位置时,可以推动换挡手柄1向前至慢降挡位,再次缓慢下降,直至下降到位后将换挡手柄1切换到中停挡位,两个气阀芯6均完全封闭,完成整个控制操作过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1