一种多金属棒料的制作方法

1.本实用新型属于塑料成型机械零部件技术领域,特别涉及一种多金属棒料。

背景技术:

2.塑料作为一种很重要的高分子材料,在人类日常生活及工程领域起着很重要的作用。在塑料生产过程中,往往会产生一些强腐蚀性物质,如硫酸、硝酸、盐酸、磷酸等。同时,为了提高塑料制品的强度、韧性、抗破坏性和耐热性,需要向塑料里添加大量增强物添加剂,如陶瓷粉末、玻璃纤维等。因此,随着对塑料制品性能要求的提高,对塑料机械关键零部件的耐热、耐磨、耐腐蚀等性能提出了更高的要求。以前广泛使用的模具钢、不锈钢、表面氮化处理钢等材料已经不能满足使用要求,在这种腐蚀介质以及添加玻璃纤维的环境中,螺杆、料筒等与物料直接接触的零部件很快就失效报废,从而严重影响到注塑生产的正常进行,需要经常更换零部件,生产效率低,成本高,制品的质量差并且不稳定。耐磨耐腐蚀材料是这种塑料机械用螺杆的必然选择。

3.如果用整体耐磨耐腐蚀合金棒料来加工螺杆,一方面是由于这种合金材料往往价格高昂,因此成本会很高;另一方面由于这种材料硬度很高,达到hrc 60 以上,传动轴部分的外花键的加工就变得非常困难,甚至无法加工,并且由于硬度高、韧性低,在使用过程中容易发生断裂等灾难性事故。如果用普通的双金属棒料,即内层芯轴和传动轴为整体的合金钢,外层材料为耐磨耐腐蚀材料。如果芯轴和传动轴采用弹性模量小、强度较低、塑性好的钢种,则在一些大扭矩的工作场景下,传动轴会发生变形,不能满足使用要求。如果芯轴和传动轴采用弹性模量大、强度高、塑性较差的钢种,则由于在生产过程中芯轴和耐磨层之间的应力太大,容易造成耐磨层开裂。

4.专利cn102773991公开了一种金属螺杆及其制作方法,其制作方法为:将螺杆芯棒放入包套中,并在螺杆芯棒和包套的间隙内部填充配比好的原料粉末;将包套整体放入密封容器中并抽真空;在密封容器烧结,再对多元硼化物基金属陶瓷层经精加工制得金属螺杆。这样制备的金属螺杆耐磨耐腐蚀性高,断裂韧性高。但是该发明技术的缺点是无法兼顾芯轴材料的刚度、强度和韧性都要好。如果采用弹性模量小、强度较低、塑性好的钢种,则在一些大扭矩的工作场景下,传动部分会发生变形,不能满足使用要求。如果采用弹性模量大、强度高、塑性较差的钢种,则由于在生产过程中芯轴和耐磨层之间的应力太大,容易造成耐磨层开裂。

技术实现要素:

5.本实用新型针对现有技术存在的不足及缺陷,本实用新型的目的在于提供一种多金属棒料。

6.本实用新型解决技术问题所采用的技术方案如下:

7.一种多金属棒料,所述多金属棒料包括芯轴、耐磨耐腐蚀性外层和传动轴,所述耐磨耐腐蚀性外层沿轴向包覆在所述芯轴的表面,所述耐磨耐腐蚀性外层与所述芯轴为冶金

结合,所述芯轴和所述耐磨耐腐蚀性外层的端面与所述传动轴的端面冶金结合。

8.在上述多金属棒料中,作为一种优选实施方式,所述芯轴的材料为具有高韧性和较高强度的合金钢;所述传动轴为硬度和刚度较高、高强度的合金钢。

9.在上述多金属棒料中,作为一种优选实施方式,所述耐磨耐腐蚀性外层的材料为铁基合金、镍基合金、钴基合金和金属陶瓷材料中的至少一种。

10.在上述多金属棒料中,作为一种优选实施方式,所述铁基合金优选为m390 或10v;所述镍基合金优选为ni60或ni55;所述钴基合金优选为司太立12、司太立20或司太立6;所述金属陶瓷材料优选为niwc20或niwc30。

11.在上述多金属棒料中,作为一种优选实施方式,所述芯轴的材料为45#钢、 40cr、35crmo和42crmo钢中的至少一种。

12.在上述多金属棒料中,作为一种优选实施方式,所述传动轴的材料为m340、 m390、cpm10v、cr12mov和440c钢中的至少一种。

13.在上述多金属棒料中,作为一种优选实施方式,所述传动轴中与所述芯轴冶金结合的端面设置有凹槽,所述芯轴的端部设置在所述传动轴的凹槽内;更优选地,所述凹槽位于所述传动轴的端面的中心。

14.在上述多金属棒料中,作为一种优选实施方式,所述凹槽的深度为5~10mm。

15.相比现有技术,本实用新型具有如下有益效果:

16.(1)本实用新型采用三金属梯度复合,外层(硬质层)、芯轴、传动轴三者,两两之间均为完好冶金结合,结合强度高。工作部分外层材料硬度高,耐磨耐腐蚀,内层芯轴材料韧性好,使得螺杆既耐磨耐腐蚀,又不易折断。

17.(2)本实用新型芯轴材料硬度低、韧性好、易加工,因此螺杆内螺纹加工容易,加工成本低,可解决整体耐磨耐腐蚀材料螺杆端头内螺纹的加工问题。

18.(3)本实用新型传动轴部分硬度适中,强度高,既具有足够的强度,又易于加工花键,可解决整体耐磨耐腐蚀螺杆及传统双金属耐磨耐腐蚀螺杆传动部分花键加工困难问题。

19.(4)本实用新型采用价格相对低廉的合金钢作为传动轴例如螺杆传动部分的材料,降低了螺杆的材料成本。

附图说明

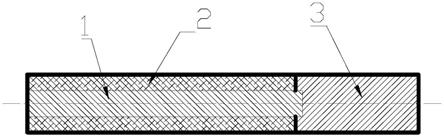

20.图1为本实用新型多金属棒料的结构示意图;

21.图2为芯轴与传动轴装配结构示意图;

22.图3为包套装配结构示意图;

23.其中,1为芯轴,2为耐磨耐腐蚀性外层,3为传动轴,4为包套,5为耐磨耐腐蚀合金粉末。

具体实施方式

24.为了突出表达本实用新型的目的、技术方案及优点,下面结合实施例对本实用新型进一步说明,示例通过本实用新型的解释方式表述而非限制本实用新型。本实用新型技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

25.一种多金属棒料的制备方法,依次包括:

26.步骤1):将芯轴与传动轴进行配合;

27.步骤2):将配合好的所述芯轴与传动轴装入包套内,之后将耐磨耐腐蚀合金粉末装入所述芯轴与包套的空隙内;

28.步骤3):将装有所述芯轴、传动轴、耐磨耐腐蚀合金粉末的包套进行抽真空脱气;

29.步骤4):将抽真空脱气后的所述包套进行热等静压处理,得到所述多金属棒料。

30.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤1) 中,将芯轴材料加工成要求的形状和尺寸,得到所述芯轴;将传动轴材料加工成要求的形状和尺寸,得到所述传动轴。

31.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤1) 中,所述芯轴材料为低合金钢,优选地,所述芯轴为45#钢、40cr、35crmo和 42crmo中的至少一种。

32.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤1) 中,所述传动轴材料为m340、m390、cpm10v、cr12mov和440c合金钢中的至少一种。

33.在上述多金属棒料的制备方法中,作为一种优选实施方式,所述步骤1)具体为:在所述传动轴一端的端面设置有凹槽,将所述芯轴的一端部插入所述凹槽内进行配合,之后将所述芯轴和传动轴点焊住,防止所述芯轴与传动轴分离;优选地,所述凹槽位于所述传动轴的端面的中心;优选地,所述凹槽的深度为 5~10mm,凹槽为该深度可以很好地保证芯轴和传动轴的连接强度;优选地,所述点焊为钨极氩弧焊;优选地,所述芯轴的端部侧面与凹槽为间隙配合,更优选地,所述凹槽与芯轴间隙配合时,所述凹槽与芯轴的间隙为0.03~0.1mm。

34.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤2) 中,所述传动轴与所述包套之间没有空隙。

35.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤3) 中,所述耐磨耐腐蚀合金粉末为铁基合金粉末、镍基合金粉末、co基合金粉末和金属陶瓷粉末中的至少一种。

36.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤3) 中,所述耐磨耐腐蚀合金粉末为通过气雾化方法制备的粉末;优选地,所述耐磨耐腐蚀合金粉末为球形;优选地,所述耐磨耐腐蚀合金粉末的粒度为1000微米以下。

37.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤3) 中,所述抽真空脱气的温度为300~600℃(例如350℃、400℃、450℃、500℃、550℃等),真空度达到1

×

10

‑2pa以后保温时间为2~6小时(例如3小时、4小时、5小时等)。

38.在上述多金属棒料的制备方法中,作为一种优选实施方式,在所述步骤4) 中,所述热等静压处理温度为900~1200℃(例如950℃、1000℃、1050℃、1100℃、 1150℃等),压力为100~150mpa(例如110mpa、120mpa、130mpa、140mpa 等),保温保压时间为2~6小时(例如3小时、4小时、5小时等);若热等静压处理温度太低不能实现完好的结合,若热等静压处理温度太高对所得多金属棒料的性能不利。

39.一种多金属棒料,所述多金属棒料由上述多金属棒料的制备方法制备而得。

40.如图1所示,本实用新型所提供的多金属复合棒料由三种材料组成:中间芯轴1为具有高韧性和较高强度的合金钢,耐磨耐腐蚀性外层2为高硬度的具有良好的耐磨性和耐

腐蚀性的铁基合金、镍基合金、钴基合金或者金属陶瓷材料,传动轴3部分为硬度和刚度较高、高强度的合金钢。硬质层、芯轴、传动轴三者,两两之间均为完好冶金结合,结合强度高。工作部分外层材料硬度高,耐磨耐腐蚀,内层芯轴材料韧性好,使得该多金属棒料既耐磨耐腐蚀,又不易折断;传动轴部分硬度适中,强韧性好,既具有足够的强度和刚度,又易于加工花键。

41.本实用新型所提供的多金属复合棒料的制备方法包括以下步骤:

42.步骤1:将芯轴材料按产品要求加工成要求的形状和尺寸,芯轴材料可以为 45#钢、40cr、35crmo、42crmo等低合金钢;将传动轴材料按产品要求加工成要求的形状和尺寸,传动轴材料可以为cr12mov、440c等合金钢;在传动轴一端的端面中心有一个凹槽,该凹槽与芯轴一端为间隙配合,传动轴端面凹槽深度为5~10mm,凹槽与芯轴之间的间隙配合的间隙为0.02~0.1mm;

43.步骤2:将芯轴1的一端插入传动轴3端面的凹槽内进行配合,然后用钨极氩弧焊将芯轴和传动轴点焊住,防止芯轴与传动轴分离;

44.步骤3:将装配并点焊固定好的芯轴1与传动轴3一起放入一端开口的圆筒状热等静压包套4内,并固定于包套4中心位置;

45.步骤4:将耐磨耐腐蚀合金粉末5装填进包套与芯轴空隙内,振实填满;耐磨耐腐蚀合金粉末5可以为铁基合金粉末、镍基合金粉末、co基合金粉末、金属陶瓷粉末中的一种;振实方法可以用敲击包套外壁的方式或者采用震动台振实;

46.步骤5:将装料振实后的包套置于脱气炉内进行抽真空脱气,脱气炉保温温度为300~600℃,真空度达到1

×

10

‑2pa以后保温时间为2~6小时;

47.步骤6:将脱气封焊后包套放入热等静压炉内进行热等静压处理,热等静压处理温度为900~1200℃,压力为100~150mpa,保温保压时间为2~6小时,冷却出炉后获得多金属棒料。

48.实施例1

49.一种多金属棒料,所述多金属棒料包括芯轴1、耐磨耐腐蚀性外层2和传动轴3,芯轴1、耐磨耐腐蚀性外层2位于所述多金属棒料的前段,传动轴3位于所述多金属棒料的后段,耐磨耐腐蚀性外层2沿轴向包覆在芯轴1的表面,芯轴 1的一端位于传动轴3一个端面中心的凹槽(凹槽的深度为5mm)内,芯轴1、耐磨耐腐蚀性外层2和传动轴3两两之间均为冶金结合;

50.芯轴1的材料为42crmo,传动轴3的材料为cr12mov,耐磨耐腐蚀性外层 2的材料为铁基合金粉末,其具体化学成分的质量百分比为c:2.5%;v:10%; cr:25%;mo:1.5%;w:0.5%,ta:2%;si:0.7%;mn:0.4%;余量为fe 和少量杂质。

51.以42crmo材料为芯轴,制备多金属棒料的步骤如下:

52.a)将42crmo棒料加工成直径15mm,长度600mm的圆棒作为芯轴。

53.b)将cr12mov棒料加工成直径50mm,长度380mm的圆棒作为传动轴,并且在一个端面的中心上加工直径15mm,深度5mm的凹槽,并且凹槽直径公差满足与芯轴进行间隙配合,配合间隙满足0.02~0.1mm。

54.c)将芯轴的一端插入传动轴端面的凹槽内进行配合,然后用钨极氩弧焊将芯轴和传动轴点焊住。

55.d)将装配并点焊固定好的芯轴与传动轴一起放入一端开口的圆筒状热等静压包套内,并固定于包套中心位置。

56.e)将气雾化方法制备的铁基合金粉末装填进包套与芯轴的空隙内,用震动台振实填满(其中传动轴与包套之间无空隙)。该铁基合金粉末的化学成分的质量百分比为c:2.5%;v:10%;cr:25%;mo:1.5%;w:0.5%,ta:2%;si: 0.7%;mn:0.4%;余量为fe和少量杂质。

57.f)将装料振实后的包套置于脱气炉内进行抽真空脱气,脱气炉保温温度为300℃,真空度达到1

×

10

‑2pa以后保温时间为2小时;

58.g)将脱气封焊后包套放入热等静压炉内进行热等静压处理,热等静压处理温度为1200℃,压力为100mpa,保温保压时间为2小时,冷却出炉后获得多金属棒料。

59.所得多金属棒料耐磨耐腐蚀性外层的硬度为hrc 41。耐磨耐腐蚀性外层与传动轴的界面结合拉伸强度为610mpa。

60.实施例2

61.以42crmo材料为芯轴,制备多金属棒料的步骤如下:

62.a)将42crmo棒料加工成直径20mm,长度690mm的圆棒作为芯轴。

63.b)将440c棒料加工成直径55mm,长度420mm的圆棒作为传动轴,并且在一个端面的中心上加工直径20mm,深度10mm的凹槽,并且凹槽直径公差满足与芯轴进行间隙配合,配合间隙满足0.02~0.1mm。

64.c)将芯轴的一端插入传动轴端面的凹槽内进行配合,然后用钨极氩弧焊将芯轴和传动轴点焊住。

65.d)将装配并点焊固定好的芯轴与传动轴一起放入一端开口的圆筒状热等静压包套内,并固定于包套中心位置。

66.e)将气雾化方法制备的ni基合金粉末装填进包套与芯轴及与传动轴的空隙内,用震动台振实填满。该镍基合金粉末的化学成分的质量百分比为c:1.1%; cr:10%;si:2.5%;b:1.5%;w:15%;余量为ni和少量杂质。

67.f)将装料振实后的包套置于脱气炉内进行抽真空脱气,脱气炉保温温度为 600℃,真空度达到1

×

10

‑2pa以后保温时间为6小时;

68.g)将脱气封焊后包套放入热等静压炉内进行热等静压处理,热等静压处理温度为900℃,压力为150mpa,保温保压时间为6小时,冷却出炉后获得多金属棒料。

69.所得多金属棒料耐磨耐腐蚀性外层的硬度为hrc 63。耐磨耐腐蚀性外层与传动轴的界面结合拉伸强度为450mpa。

70.实施例3

71.以42crmo材料为芯轴,制备多金属棒料的步骤如下:

72.a)将42crmo棒料加工成直径30mm,长度750mm的圆棒作为芯轴。

73.b)将cr18mov棒料加工成直径65mm,长度450mm的圆棒作为传动轴,并且在一个端面的中心上加工直径30mm,深度8mm的凹槽,并且凹槽直径公差满足与芯轴进行间隙配合,配合间隙满足0.02~0.1mm。

74.c)将芯轴的一端插入传动轴端面的凹槽内进行配合,然后用钨极氩弧焊将芯轴和传动轴点焊住。

75.d)将装配并点焊固定好的芯轴与传动轴一起放入一端开口的圆筒状热等静压包套内,并固定于包套中心位置。

76.e)将气雾化方法制备的co基合金粉末装填进包套与芯轴及与传动轴的空隙内,用震动台振实填满。该钴基合金粉末的化学成分的质量百分比为c:1.8%; cr:30%;si:1.5%;w:10%;余量为co和少量杂质。

77.f)将装料振实后的包套置于脱气炉内进行抽真空脱气,脱气炉保温温度为 500℃,真空度达到1

×

10

‑2pa以后保温时间为3小时;

78.g)将脱气封焊后包套放入热等静压炉内进行热等静压处理,热等静压处理温度为1100℃,压力为120mpa,保温保压时间为3小时,冷却出炉后获得多金属棒料。

79.所得多金属棒料耐磨耐腐蚀性外层的硬度为hrc 60。耐磨耐腐蚀性外层与传动轴的界面结合拉伸强度为760mpa。

80.以上实施例描述了本实用新型的基本原理、主要特征及优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型原理的范围下,本实用新型还会有各种变化和改进,这些变化和改进均落入本实用新型保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1