树脂制接头、流路块以及流体控制装置的制作方法

1.本发明涉及一种树脂制接头、流路块以及流体控制装置。

背景技术:

2.树脂制接头是连接作为半导体制造装置、医药品制造装置等的流路所使用的管子的部件之一例。

3.随着半导体制造装置等的小型化的发展,安装在装置内部的部件的集成度也上升。因此,为了将管子紧凑地连接起来,利用的是肘型树脂制接头。

4.专利文献1中公开了一种肘型树脂制接头100,如图15所示,形成在内部的流路110在角部120呈大致直角。然而,在这种构造的流路110中流动的流体与角部120的内壁碰撞而成为紊流,从而产生压力损失。因此,如图16所示,如果将角部120处的流路设为曲率半径较大的弯曲状,则能使流体平滑地在流路110内流动,由此就能够降低压力损失。

5.专利文献1:日本公开专利公报特开2011-208659号公报

技术实现要素:

6.-发明要解决的技术问题-

7.在以注射成型来形成在内部形成有流路的树脂制接头100的情况下,通常通过以下方法形成树脂制接头100。首先,将形状与流路形状相对应的中心销布置在模具的模腔中,在该状态下,将熔融后的树脂注入模腔内。在注入的树脂固化后,拔出中心销,由此形成树脂制接头100。

8.然而,在如图16所示的构造的树脂制接头100中,形成流路的内周面包括在角部120弯曲的部位130和在端部侧呈平坦面的部位140,弯曲的部位130和呈平坦面的部位140同时存在。因此,布置在模具的模腔内的中心销,其外周面也具有与接头100的角部120的形状相对应的弯曲部位和与端部侧形状相对应的平坦的部位,弯曲部位和平坦的部位同时存在。

9.因此,如果中心销的弯曲部位的曲率半径较大,则在拔出中心销时,中心销的弯曲部位会被在接头100的端部侧成为平坦面的部位140的内周面卡住,因而无法拔出中心销。此外,还存在下述的问题,即:即使曲率半径较小,如果强行拔出中心销,则也会划伤在树脂制接头100的端部侧成为平坦面的部位140的内周面。

10.本公开正是鉴于上述问题而完成的,其目的在于:提供一种具有弯曲状的流路且压力损失较小的树脂制接头。

11.-用以解决技术问题的技术方案-

12.本公开所涉及的树脂制接头包括接头主体、套筒、以及活接头螺母(union nut),所述接头主体具有流路且由树脂制成,所述套筒具有能够压入接头主体中的压入部和能够压入管子内的连结部,所述活接头螺母为了将已压入有连结部的管子固定在接头主体上而被安装在接头主体的外周。

13.接头主体具有内周面呈弯曲状的主体部、和从该主体部的端部突出的平坦部,平坦部具有彼此共有同一轴心的外筒部和内筒部,该内筒部布置在该外筒部的径向内侧,内筒部的轴心方向端部比外筒部的轴心方向端部更靠近主体部侧,在外筒部的内周面与内筒部的外周面之间形成有平行于外筒部和内筒部的轴心方向延伸的槽部,管子在套筒的压入部已被压入槽部的状态下被固定在接头主体上。

14.-发明的效果-

15.根据本发明,能够提供一种具有弯曲状的流路且压力损失小的树脂制接头。

附图说明

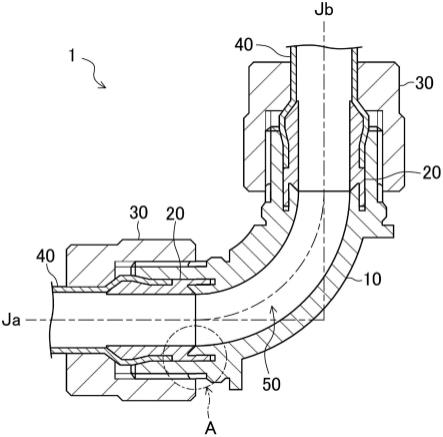

16.图1是示意地示出本发明的第一实施方式中的树脂制接头的结构的剖视图;

17.图2是示意地示出接头主体的结构的剖视图;

18.图3是示意地示出套筒的结构的剖视图;

19.图4是示意地示出活接头螺母的结构的剖视图;

20.图5是将图1的箭头a所示的部分放大后的剖视图;

21.图6是说明通过注射成型形成接头主体的方法的图;

22.图7是将接头主体的槽部附近放大后的放大图;

23.图8是示出降低密封性能的偏差的其他结构的剖视图;

24.图9是示出降低密封性能的偏差的其他结构的剖视图;

25.图10是示意地示出本发明的第二实施方式中的树脂制接头的结构的剖视图;

26.图11是示意地示出本发明的第三实施方式中的流路块的结构的图,图11的(a)是立体图,图11的(b)是沿着图11的(a)的xib-xib线剖开的剖视图;

27.图12的(a)、(b)是示出将流路块和u字块组合而构成接头的例子的图;

28.图13是示意地示出本发明的第三实施方式中的流路块的其他结构的图,图13的(a)是立体图,图13的(b)是沿着图13的(a)的xiiib-xiiib线剖开的剖视图;

29.图14是示意地示出本发明的第四实施方式中的流体控制装置的结构的剖视图;

30.图15是示出以往的肘型树脂制接头的结构的剖视图;

31.图16是示出以往的肘型树脂制接头的结构的剖视图。

具体实施方式

32.下面,参照附图对本发明的实施方式进行详细说明。需要说明的是,本发明并不限定于以下的实施方式。在不脱离发挥本发明的效果的范围的范围内,能够进行适当变更。

33.(第一实施方式)

34.图1是示意地示出本发明的第一实施方式的树脂制接头(以下,也简称为“接头”)的结构的剖视图。需要说明的是,图1示出已将管子连接到接头上的状态。

35.如图1所示,本实施方式中的接头1包括:具有呈弯曲状的流路50的接头主体10;能够压入接头主体10中的套筒20;以及为了将管子40固定在接头主体10上而安装在接头主体10的外周的活接头螺母30。

36.接头主体10由通过注射成型来形成的树脂制成。本实施方式中的树脂例如能够使用pfa(四氟乙烯

·

全氟烷基乙烯基醚共聚物)、pvdf(聚偏二氟乙烯)、etfe(四氟乙烯

·

乙

烯共聚物)等氟树脂。套筒20和活接头螺母30也能够使用例如pfa、pvdf、etfe、ptfe(聚四氟乙烯)等氟树脂形成。需要说明的是,树脂不限定于氟树脂,能够使用聚乙烯、聚丙烯、聚碳酸酯、聚酰胺、聚缩醛(polyacetal)、聚醚醚酮、聚苯硫醚、以及聚酰亚胺等,并能根据使用领域、用途、以及管子40的材质等适当地变更。

37.图2是示意地示出接头主体10的结构的剖视图。

38.如图2所示,接头主体10具有内周面呈弯曲状的主体部11以及从主体部11的端部b-b、c-c分别突出来的平坦部12。在主体部11的内侧形成有流路50。需要说明的是,在本实施方式中,接头主体10的连接管子40侧的两端部的结构相同,因此仅对一端部进行说明。

39.平坦部12具有彼此共有同一轴心ja的外筒部13和内筒部14。内筒部14布置在外筒部13的径向内侧。内筒部14的轴心ja方向端部14c比外筒部13的轴心ja方向端部13c更靠近主体部11侧(换句话说,轴心ja方向端部13c比轴心ja方向端部14c从端部b-b、c-c突出得多)。在外筒部13的内周面13a与内筒部14的外周面14b之间,形成有平行于外筒部13和内筒部14的轴心ja方向延伸的槽部15。槽部15呈环状,并被主体部11、外筒部13、以及内筒部14包围。在外筒部13的外周面13b上形成有阳螺纹13d。

40.图3是示意地示出套筒的结构的剖视图。

41.如图3所示,套筒20形成为其轴心与外筒部13和内筒部14的轴心ja为同一轴心的筒状。套筒20具有能够压入接头主体10中的压入部21和能够压入管子40内的连结部22。压入部21形成为环状,且从图中的箭头p的方向压入接头主体10的槽部15内。在连结部22的外周面上形成有突起部22a。当从图中的箭头q的方向将连结部22压入到管子40中时,管子40的内径被突起部22a扩张。

42.图4是示意地示出活接头螺母30的结构的剖视图。

43.如图4所示,活接头螺母30形成为其轴心与外筒部13和内筒部14的轴心ja为同一轴心的筒状。在活接头螺母30的内周面上形成有阴螺纹30a,该阴螺纹30a与形成在外筒部13的外周面13b上的阳螺纹13d咬合。

44.如图1所示,将管子40连接到接头1上的步骤如下所述。

45.首先,如图3所示,将套筒20压入管子40中。此时,管子40的内径被突起部22a扩张。接着,将被压入到管子40中的套筒20的压入部21压入接头主体10的槽部15中。在该状态下,使活接头螺母30的阴螺纹30a与外筒部13的阳螺纹13d咬合,从而将管子40连接在接头1上。

46.图5是将图1的箭头a所示的部分放大后的剖视图。

47.如图5所示,通过将套筒20的压入部21压入接头主体10的槽部15内,由此,压入部21的外周面和内周面便分别被压接在外筒部13的内周面和内筒部14的外周面上。这样一来,通过利用压入部21的径向外侧和径向内侧的挤压力,在流路50中流动的流体的密封性能得以提升。因此,无需沿着轴心ja方向牢固地将活接头螺母30拧紧。因此,仅用手将活接头螺母30拧紧,即能够充分地确保密封性能。

48.接着,参照图6对通过注射成型形成本实施方式中的接头主体10的方法进行说明。

49.在以注射成型形成内部具有流路50的接头主体10的情况下,在已将具有与流路50的形状相对应的中心销布置在模具的模腔内的状态下,向模腔内注入熔融后的树脂。接着,在所注入的树脂固化后,拔出中心销,由此而形成接头主体10。

50.如图6所示,接头主体10的流路50由接头主体10中的主体部11的内周面11a、和平

坦部12中的内筒部14的内周面14a形成。主体部11的内周面11a和内筒部14的内周面14a形成为曲率相等的弯曲状。因此,被布置在模具(未图示)的模腔内的中心销60的外周面也按照流路50的形状以相等的曲率形成为弯曲状。也就是说,中心销60的外周面不具有平坦的区域。

51.由此可知,如图6所示,在注入到模腔内的熔融树脂固化后,能够一边使布置在模腔内的中心销60朝着图中的箭头方向旋转,一边将它拔出。

52.需要说明的是,外筒部13的轴心ja方向端部13c和内筒部14的轴心ja方向端部14c都从主体部11向外突出,且外筒部13的轴心ja方向端部13c比内筒部14的轴心ja方向端部14c向外突出得更多。因此,优选以在拔出芯型销60时该芯型销60不与筒部13发生碰撞的方式,对外筒部13的内径d、和中心销60的曲率中心侧的外周面的曲率半径r的大小进行设定。

53.如上所述,本实施方式中的接头1通过将套筒20的压入部21压入接头主体10的槽部15中,来实现提升流体的密封性能。为了确保如上所述的密封性能,优选压入部21和槽部15与轴心ja、轴心jb方向平行。因此,外筒部13的内周面13a和内筒部14的外周面14b共同包围槽部15,优选外筒部13的内周面13a和内筒部14的外周面14b形成为平行于ja、jb方向的平坦的形状。

54.另一方面,在本实施方式中,内筒部14的内周面14a形成为弯曲状。然而,在能够确保密封性能的范围内能够缩短内筒部14的在轴心ja、jb方向上的长度。因此,即使内周面14a呈弯曲状,也能够形成外周面14b为平坦的形状的内筒部14。

55.如上所述,本实施方式中的接头1是能够更加容易地以注射成型形成确保流体的密封性能并具备弯曲状流路的接头。这样一来,就能够实现流体的密封性能优异且流体的压力损失较小的接头1。

56.此外,由于内筒部14的内周面14a呈弯曲状,因此如图7的放大图所示,位于曲率中心侧的内筒部14a的径向厚度t1沿着轴心ja方向逐渐变薄。另一方面,位于曲率中心侧的相反侧的内筒部14b的径向厚度t2沿着轴心ja方向逐渐变厚。也就是说,内筒部14的径向厚度在圆周方向上不均匀。因此,通过将套筒20的压入部21压入槽部15而发挥的密封性能可能在圆周方向上出现偏差。然而,通过将内筒部14的径向厚度增厚,能够降低这样的偏差。

57.图8是示出降低密封性能的偏差的其他结构的剖视图。

58.如图8所示,内筒部14的内周面14a平行于内筒部14的轴心ja方向延伸。也就是说,到主体部11的端部c-c为止,内筒部14的内周面14a是平坦的。因此,内筒部14的径向厚度在圆周方向上变得均匀。其结果是,能够降低通过将套筒20的压入部21压入槽部15而发挥的密封性能的偏差。

59.需要说明的是,如上所述,由于内筒部14的内周面14a的长度l1较短,因此能一边使中心销60旋转,一边将中心销60拔出。即使强行拔出中心销60,在内筒部14的内周面14a上产生的伤痕也是极小的,因而几乎不影响流体在流路50内流动。

60.图9是示出降低密封性能的偏差的其他结构的剖视图。

61.如图9所示,接头主体10的主体部11,在主体部11的端部c-c侧具有伸出部11c,该伸出部11c的内周面11b与内筒部14的内周面14a相连且伸出部11c平行于内筒部14的轴心ja方向延伸。也就是说,与图2和图8等示出的结构相比,内筒部14的内周面14a的平坦区域进一步延伸到主体部11的内周面11b的一部分为止。这样一来,能够使内筒部14的径向厚度

在圆周方向更均匀。其结果是,能够进一步降低通过将套筒20的压入部21压入槽部15中而发挥的密封性能的偏差。

62.需要说明的是,如果伸出部11c的长度超过了必要的长度,则难以一边使中心销60旋转,一边将中心销60拔出。因此,由内筒部14的内周面14a和伸出部11c的内周面11b构成的平坦区域的长度l2,优选为主体部11的曲率半径r的1/3以下,更优选为1/5以下。需要说明的是,如图6所示,主体部11的曲率半径r是指主体部11的内周面11a中,曲率中心侧的内周面11a的曲率半径。

63.(第二实施方式)

64.图10是示意地示出本发明的第二实施方式中的树脂制接头的结构的剖视图。需要说明的是,在此仅示出了接头主体10,省略了套筒20和活接头螺母30。

65.如图1所示,在第一实施方式中,示出了接头主体10具有弯曲状流路的、所谓的肘型接头。在本实施方式中,示出了所谓的t字形的接头,这一点与图1所示的第一实施方式不同。

66.如图10所示,接头主体10具有三个敞开的开口端80、81、82,在各开口端80、81、82上分别连接有管子。形成在开口端80、81之间的流路50呈弯曲状,形成在开口端80、82之间的流路51呈平坦的形状。在本实施方式中,形成有弯曲状的流路50的部位采用与图1所示的接头主体10相同的构造。

67.也就是说,接头主体10在形成有弯曲状的流路50的部位的开口端80、81处具有由外筒部13和内筒部14构成的平坦部12,在外筒部13的内周面与内筒部14的外周面之间,形成有槽部15。

68.(第三实施方式)

69.图11的(a)、(b)是示意地示出本发明的第三实施方式中的流路块70的结构的图,图11的(a)是立体图,图11的(b)是沿着图11的(a)的xib-xib线剖开的剖视图。

70.如图11的(b)所示,本实施方式中的流路块70由树脂制的块主体构成,其具有主体部71,在主体部71形成有内周面呈弯曲状的流路50。

71.流路块70具有开口端80、81,一开口端80采用与图1所示的接头主体10相同的构造。也就是说,流路块70在一开口端80具有从主体部71的一端部突出的平坦部12。平坦部12具有彼此共有同一轴心ja的外筒部13与内筒部14,该内筒部14布置在外筒部13的径向内侧,内筒部14的轴心方向端部比外筒部13的轴心方向端部更靠近主体部71侧。在外筒部13的内周面与内筒部14的外周面之间形成有平行于外筒部13和内筒部14的轴心方向延伸的槽部15。

72.另一方面,在主体部71的另一端部(开口端81)形成有供垫圈压入的环状的密封槽16。密封槽16的形状并无特别限定,根据被压入的垫圈的形状适当决定即可。

73.在一开口端80将管子与流路块70连接的情况下,能够采用与图1所示的套筒20和活接头螺母30相同的构造。也就是说,套筒20具有能够压入块主体中的压入部、和能够压入管子内的连结部,在已将连结部压入管子内的状态下,将压入部21压入块主体的槽部15中。在该状态下,通过将活接头螺母30安装在块主体的外周,管子便与流路块70连接在一起。

74.接着,参照图12对本实施方式中的流路块70的使用例进行说明。

75.图12的(a)、(b)是示出将本实施方式中的流路块70和u字块75组合而构成接头的

例子的图。

76.如图12的(a)所示,u字块75在同一面76上具有开口端77a和开口端77b,形成在开口端77a、77b之间的流路79呈u字形的弯曲状。在开口端77a、77b分别形成有供垫圈压入的环状的密封槽78a、密封槽78b。u字块75例如由树脂材料制成。

77.首先,如图12的(a)所示,将两个流路块70a、流路块70b布置成:开口端80a、开口端80b位于相反方向,并且密封槽16a、密封槽16b位于同一平面上。将u字块75布置在密封槽78a与流路块70a的密封槽16a相对且密封槽78b与流路块70b的密封槽16b相对的位置处。根据流路块70a的密封槽16a的位置、以及u字块75的密封槽78a的位置来布置环状的垫圈90a,根据流路块70b的密封槽16b的位置、以及u字块75的密封槽78b的位置来布置环状的垫圈90b。

78.如图12的(b)所示,将垫圈90a压入流路块70a的密封槽16a、以及u字块75的密封槽78a中,从而将流路块70a与u字块75组合在一起,将垫圈90b压入流路块70b的密封槽16b、以及u字块75的密封槽78b中,从而将流路块70b与u字块75组合在一起。这样一来,就构成了具有流路块70a的流路50a、u字块75的流路79以及流路块70b的流路50b相连而成的流路的接头。

79.图13的(a)、(b)是示意地示出本实施方式中的流路块70的其他结构的图,图13的(a)为立体图,图13的(b)为沿着图13的(a)中的xiiib-xiiib线剖开的剖视图。

80.在图11的(b)所示的流路块70中,将流路50设计为肘型,然而也可以如图13的(b)所示,将流路50设为u字形。

81.也就是说,流路块70具有开口端80、81,在一开口端80具有从主体部71的一端部突出的平坦部12。平坦部12具有彼此共有同一轴心ja的外筒部13与内筒部14,该内筒部14布置在外筒部13的径向内侧,内筒部14的轴心方向端部比外筒部13的轴心方向端部更靠近主体部71侧。在外筒部13的内周面与内筒部14的外周面之间形成有平行于外筒部13和内筒部14的轴心方向延伸的槽部15。另一方面,在主体部71的另一端部(开口端81)形成有供垫圈压入的环状的密封槽16。

82.(第四实施方式)

83.图14是示意地示出本发明的第四实施方式中的流体控制装置2的结构的剖视图。

84.本实施方式中的流体控制装置2包括阀主体95和接头1,在该接头1上形成有用于将流体供往该阀主体95的流路50。需要说明的是,图14仅示出接头主体10,省略了套筒20和活接头螺母30。

85.在本实施方式中,形成有弯曲状的流路50的部位采用图1所示的接头主体10的构造。

86.也就是说,接头主体10在形成有弯曲状的流路50的部位的开口端80处具有由外筒部13和内筒部14构成的平坦部12,在外筒部13的内周面与内筒部14的外周面之间,形成有槽部15。

87.以上利用优选的实施方式对本发明做了说明,但以上所述并非限定事项,当然可以对本发明做各种各样的改变。

88.-符号说明-

[0089]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂制接头

[0090]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接头主体

[0091]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体部

[0092]

11a、11b

ꢀꢀꢀꢀꢀ

内周面

[0093]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

平坦部

[0094]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外筒部

[0095]

13a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内周面

[0096]

13b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外周面

[0097]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内筒部

[0098]

14a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内周面

[0099]

14b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外周面

[0100]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

槽部

[0101]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封槽

[0102]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

套筒

[0103]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压入部

[0104]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连结部

[0105]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

活接头螺母

[0106]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

管子

[0107]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流路

[0108]

60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

中心销

[0109]

70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流路块

[0110]

71

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体部

[0111]

75

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

u字块

[0112]

78a、78b

ꢀꢀꢀꢀꢀ

密封槽

[0113]

79

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

流路

[0114]

90a、90b

ꢀꢀꢀꢀꢀ

垫圈

[0115]

95

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

阀主体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1