一种免车内腔拉式结构离合器盖及装配方法与流程

1.本发明属于汽车零部件离合器盖制造技术领域,具体涉及了一种免车内腔拉式结构离合器盖及装配方法。

背景技术:

2.离合器是汽车传动系统的关键组件,传统的拉式汽车离合器盖内腔往往通过车加工实现,然而车加工效率低,盖深度、槽深度、内腔外圆不稳定,各种配合尺寸超差,且刀片磨损快等缺点,影响最终产品的精度。另外,用车加工出来的盖装配出来的离合器盖总成存在压力不稳定,平行度不合格的故障隐患;不合格需钻拆报废,影响生产效率,同时增加了生产成本。

技术实现要素:

3.本发明的目的在于针对现有技术中存在的不足,提供了一种免车内腔拉式结构离合器盖及装配方法。本发明结构简单方便、设计精确合理,在一次压出凹槽的情况下,能够确保凹槽卡住支承环,使其与膜片弹簧接触时,不产生松动,提高产品精度,提升生产效率,降低生产成本。

4.为了实现上述目的,本发明采用了以下技术方案:一种免车内腔拉式结构离合器盖,包括内腔体以及分别与内腔体进行装配的支承环、膜片弹簧和离合器盖总成;所述的内腔体包括承受区及侧壁区;所述侧壁区设置在承受区的一侧,所述侧壁区设有台阶(即可形成两层侧壁);在所述承受区和侧壁区连接处设有支承环凹槽。

5.本发明通过液压器械在内腔体上压出支承环凹槽,用于限位支承环,将内腔体的侧壁区压出两层侧壁,可以限位支承环以及防止膜片弹簧干涉;无需再使用车加工,避免了离合器盖总成压力不稳定、平行度不合格的问题,且生产效率高,降低生产成本。

6.本发明进一步改进说明,所述支承环凹槽为圆形通槽,并且贯穿整个承受区。所述承受区可以承接支承环与膜片弹簧释放的压力。

7.本发明进一步改进说明,所述支承环凹槽的宽度k≥支承环的直径。该尺寸能够确保所述支承环放在支承环凹槽后,确保所述支承环不松动,同时能够贴紧膜片弹簧。

8.本发明进一步改进说明,所述支承环凹槽的深度h为承受区用料厚度的1/5。该尺寸可以保证所述承受区具备足够强度,同时又不会使所述支承环凹槽过薄而出现受力不均。

9.本发明进一步改进说明,所述支承环凹槽离侧壁区台阶连接处的长度c为支承环直径的4/5。该尺寸可以让所述支承环外径处于侧壁区范围内,卡住支承环的外径防止摆动。

10.本发明进一步改进说明,所述承受区与侧壁区的连接处为圆角过渡。设计圆角过渡可以消除承受区与侧壁区的转角处的应力,增强所述承受区的强度。

11.本发明的免车内腔拉式结构离合器盖的装配方法,包括以下步骤:1)压槽:通过液压器械将压力传导到内腔体的承受区及侧壁区,使得承受区压出支承环凹槽,侧壁区压出两层侧壁形成台阶,将用于限位支承环与膜片弹簧;2)装夹:将支承环放在内腔体的承受区相应的支承环凹槽内;膜片弹簧放置在支承环的上侧;3)装配:最后将压铆成型的工件装配到离合器盖总成上。

12.与现有技术相比较,本发明具备的有益效果:1.本发明的结构简单,用一次压槽的方式将盖内腔体加工出来,改变了传统的加工方式,避免了离合器盖总成压力不稳定、平行度不合格的问题。

13.2.本发明通过对支承环凹槽宽度、深度及长度的特殊限定,能够确保承受区的支承环不松动,贴紧膜片弹簧,卡住支承环的外径,防止摆动,同时具备足够强度。

14.3.本发明的内腔体可经过一次压槽即可满足将承受区、侧壁区及支承环凹槽加工出来,工作效率高,节约了生产成本。

附图说明

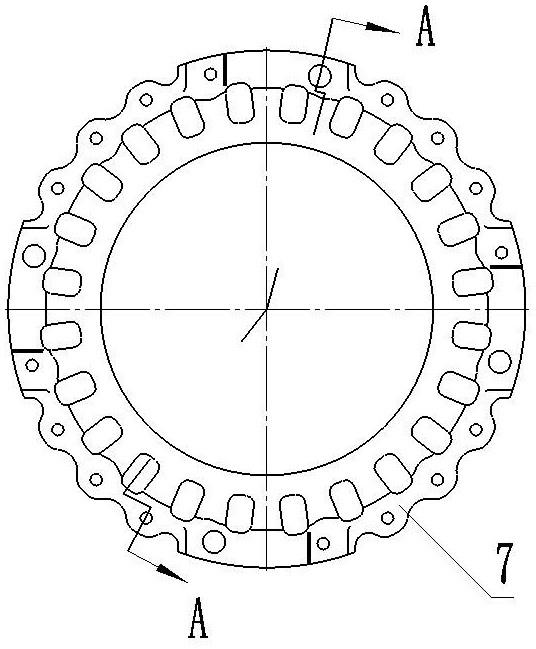

15.图1为本发明实施例的离合器盖总成结构示意图。

16.图2为本发明实施例图1中内腔体a

‑

a剖面的结构示意图。

17.图3为本发明实施例图1中内腔体局部a

‑

a剖面的组装状态示意图。

18.图4为本发明实施例中承受区及侧壁区结构侧视图。

19.附图标记:1

‑

内腔体,2

‑

承受区,3

‑

侧壁区,4

‑

支承环凹槽,5

‑

支承环,6

‑

膜片弹簧,7

‑

离合器盖总成。

具体实施方式

20.下面结合附图对本发明进一步说明。

21.实施例:如图1

‑

图4所示,一种免车内腔拉式结构离合器盖,包括内腔体1以及分别与内腔体1进行装配的支承环5、膜片弹簧6和离合器盖总成7;其中:所述的内腔体1包括承受区2及侧壁区3;所述侧壁区3设置在承受区2的一侧,所述侧壁区3设有台阶;在所述承受区2和侧壁区3连接处设有支承环凹槽4。

22.所述支承环凹槽4为圆形通槽,并且贯穿整个承受区2。所述支承环凹槽4的宽度k≥支承环5的直径。所述支承环凹槽4的深度h为承受区2用料厚度的1/5。所述支承环凹槽4离侧壁区3台阶连接处的长度c为支承环5直径的4/5。所述承受区2与侧壁区3的连接处为圆角过渡。

23.本实施例的免车内腔拉式结构离合器盖的装配方法,包括以下步骤:1)压槽:通过液压器械将压力传导到内腔体的承受区2及侧壁区3,使得承受区2压出支承环凹槽4,侧壁区压出两层侧壁形成台阶,将用于限位支承环5与膜片弹簧6;2)装夹:将支承环5放在内腔体1的承受区2相应的支承环凹槽4内;膜片弹簧6放置在支承环5的上侧;3)装配:最后将压铆成型的工件装配到离合器盖总成7上。

24.本实施例通过液压器械在内腔体上压出支承环凹槽,用于限位支承环,将内腔体的侧壁区压出两层侧壁,可以限位支承环以及防止膜片弹簧干涉;无需再使用车加工,避免了离合器盖总成压力不稳定、平行度不合格的问题,且生产效率高,降低生产成本。

25.显然,上述实施例仅仅是为了清楚的说明本发明所作的举例,而并非对本发明实施的限定。对于所属技术领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动;这里无需也无法对所有的实施方式予以穷举;而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

技术特征:

1.一种免车内腔拉式结构离合器盖,包括内腔体(1)以及分别与内腔体(1)进行装配的支承环(5)、膜片弹簧(6)和离合器盖总成(7);其特征在于:所述的内腔体(1)包括承受区(2)及侧壁区(3);所述侧壁区(3)设置在承受区(2)的一侧,所述侧壁区(3)设有台阶;在所述承受区(2)和侧壁区(3)连接处设有支承环凹槽(4)。2.根据权利要求1所述的免车内腔拉式结构离合器盖,其特征在于:所述支承环凹槽(4)为圆形通槽,并且贯穿整个承受区(2)。3.根据权利要求1所述的免车内腔拉式结构离合器盖,其特征在于:所述支承环凹槽(4)的宽度k≥支承环(5)的直径。4.根据权利要求1所述的免车内腔拉式结构离合器盖,其特征在于:所述支承环凹槽(4)的深度h为承受区(2)用料厚度的1/5。5.根据权利要求1所述的免车内腔拉式结构离合器盖,其特征在于:所述支承环凹槽(4)离侧壁区(3)台阶连接处的长度c为支承环(5)直径的4/5。6.根据权利要求1所述的免车内腔拉式结构离合器盖,其特征在于:所述承受区(2)与侧壁区(3)的连接处为圆角过渡。7.一种如权利要求1~6任一项所述的免车内腔拉式结构离合器盖的装配方法,其特征在于:包括以下步骤:1)压槽:通过液压器械将压力传导到内腔体的承受区(2)及侧壁区(3),使得承受区(2)压出支承环凹槽(4),侧壁区压出两层侧壁形成台阶,将用于限位支承环(5)与膜片弹簧(6);2)装夹:将支承环(5)放在内腔体(1)的承受区(2)相应的支承环凹槽(4)内;膜片弹簧(6)放置在支承环(5)的上侧;3)装配:最后将压铆成型的工件装配到离合器盖总成(7)上。

技术总结

本发明公开了一种免车内腔拉式结构离合器盖及装配方法,该离合器盖包括内腔体(1)以及分别与内腔体(1)进行装配的支承环(5)、膜片弹簧(6)和离合器盖总成(7);其中:所述的内腔体(1)包括承受区(2)及侧壁区(3);所述侧壁区(3)设置在承受区(2)的一侧,所述侧壁区(3)设有台阶;在所述承受区(2)和侧壁区(3)连接处设有支承环凹槽(4)。本发明结构简单方便、设计精确合理,在一次压出凹槽的情况下,能够确保凹槽卡住支承环,使其与膜片弹簧接触时,不产生松动,提高产品精度,提升生产效率,降低生产成本。本。本。

技术研发人员:梁广才 郑茂 吕剑凯 蒙杰 林升垚

受保护的技术使用者:桂林福达股份有限公司

技术研发日:2021.07.26

技术公布日:2021/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1