一种液压锤中缸的制作方法

1.本发明涉及一种工程机械属具,特别是涉及一种液压锤中缸。

背景技术:

2.液压锤是一种将液压能转换为机械能的冲击机具,其中有两个基本运动元件——活塞和换向阀,两者相互反馈控制,即阀芯的往复运动控制着活塞换向,而活塞在每一个行程的始、终点又通过打开或关闭换向阀的控制油路实现阀芯的换向。

3.为了破碎石料、混凝土及其他建筑材料,液压锤可附接到各种机器上,如挖掘机、 反向铲或者其他类似机器。液压锤安装到机器的臂上并连接到液压系统。液压系统中的高压流体供给至液压锤以驱动与作业工具接触的活塞往复运动,并打击作业工具,完成破碎任务。

4.中缸作为液压锤的重要部件,其结构的合理性至关重要,液压锤在工作的过程中,主机液压油的温度会升高,温度的变化将导致中缸发生热变形,如果中缸的油路布局不合理必然引起中缸受热不均匀,不均匀的受热将引起不同程度的形变,使中缸原本合格的尺寸精度和形位公差精度达不到设计要求,使与中缸配合的零件达不到设计间隙,引起损坏。另外,不合理的油路布局不仅影响液压锤中缸的热变形,同时也会影响其机械强度。

技术实现要素:

5.本实用新型针对油路的布局对中缸热变形及结构强度的影响,提供一种液压锤中缸以克服现有技术缺陷。

6.为实现本实用新型所要达到的技术效果,通过一下几个方面实施:

7.在油封槽里侧设置回油环形槽,回油环形槽通过副回油孔和换向阀回油口、活塞环回油口连通,接通液压锤的回油。

8.为了避免回油环形槽周向回油的不对称导致中缸配合件受力不均匀的现象,回油环形槽和主回油孔连通。

9.液压锤进油接通换向阀进油口和蓄能器油口。

10.为了增大中缸内部油路的流量,设置油路使得蓄能器和换向阀的进油连通。

11.为了避免油封槽和缸体内的配合件碰撞,造成密封槽损坏,本结构油封槽直径大于缸体直径。

12.为了缸体结构强度,中缸主回油孔采用台阶孔结构。

附图说明

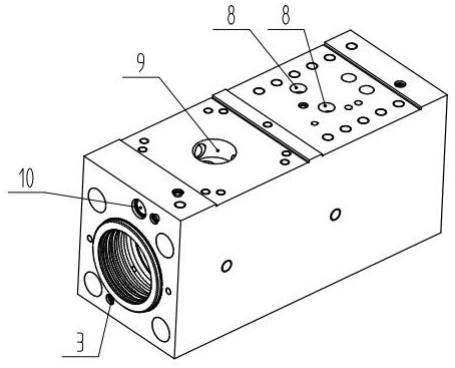

13.图1中缸轴测图。

14.图2中缸轴测图。

15.图3中缸剖视图及左视图。

16.图4剖视图a

‑

a。

17.图5剖视图b

‑

b。

18.图6局部放大图。

具体实施方式

19.参照附图对本发明的实施例进行详细的说明(主要附图:图3、图4)。

20.附图标记说明:

21.1.油封槽

ꢀꢀ

2.回油环形槽

ꢀꢀ

3.副回油孔

ꢀꢀ

4.换向阀回油口

ꢀꢀ

5.活塞环回油口

ꢀꢀ

6.主回油

ꢀꢀ

7.进油孔

ꢀꢀ

8.换向阀进油口

ꢀꢀ

9.蓄能器油口

ꢀꢀ

10.副进油路。

22.在油封槽1里侧设置回油环形槽2,回油环形槽2通过副回油孔3和换向阀回油口4、活塞环回油口5连通,接通液压锤的主回油6。

23.为了避免回油环形槽2周向回油的不对称导致中缸配合件受力不均匀的现象,回油环形槽2和主回油6连通。

24.液压锤进油孔7接通换向阀进油口8和蓄能器油口9。

25.为了增大中缸内部油路的流量,设置副进油路10使得蓄能器油口9和换向阀进油口8连通。

26.为了避免油封槽1和缸体内的配合件碰撞,造成密封槽1损坏,本结构油封槽1直径a大于缸体直径b。

27.为了缸体结构强度,中缸主回油6采用台阶孔结构。

技术特征:

1.一种液压锤中缸,其特征在于:在油封槽(1)里侧设置回油环形槽(2),回油环形槽(2)通过副回油孔(3)和换向阀回油口(4)、活塞环回油口(5)连通,接通液压锤的主回油(6),同时,回油环形槽(2)和主回油(6)连通;液压锤进油孔(7)接通换向阀进油口(8)和蓄能器油口(9);副进油路(10)使得蓄能器油口(9)和换向阀进油口(8)连通。2.根据权利要求1所述的一种液压锤中缸,其特征在于:油封槽(1)直径(a)大于缸体直径(b)。3.根据权利要求1所述的一种液压锤中缸,其特征在于:中缸主回油(6)采用台阶孔结构。

技术总结

中缸作为液压锤的重要部件,在工作的过程中温度会升高,温度的变化将导致中缸发生热变形,如果中缸的油路布局不合理必然引起中缸受热不均匀,不均匀的受热将引起不同程度的形变,引起损坏,不合理的油路布局不仅影响液压锤中缸的热变形,同时也会影响其机械强度,本技术提供一种液压锤中缸以克服技术缺陷。技术提供一种液压锤中缸以克服技术缺陷。技术提供一种液压锤中缸以克服技术缺陷。

技术研发人员:罗斌 邱东峰

受保护的技术使用者:安徽安瑞智能工程机械有限公司

技术研发日:2021.02.17

技术公布日:2021/12/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1