一种三轮货车减振器的制作方法

1.本实用新型涉及货车减振技术领域,尤其涉及一种三轮货车减振器。

背景技术:

2.随着市场上三轮货车用户要求的不断提高和三轮货车轻量化的不断推进,对三轮货车前减振系统同时提出了两点要求,其一是要求在用料省的条件下能提供更高的抗弯强度,其二要求成本不增加的条件下能适应各种使用环境,尤其在灰尘严重、路况恶劣等环境下确保使用寿命、密封性、平顺性;其中用料省和高抗弯强度,使用寿命、密封性、平顺性优越和恶劣的使用条件,本身就是两两矛盾、不易兼顾的设计条件,因此市场现有减振器都是侧重其一,另外长期以来减振器漏油一直是困扰减振器质量问题的一个焦点,没有任何一个厂家敢保证生产的减振器完全不漏油。

技术实现要素:

3.本实用新型的目的是提供一种三轮货车减振器,解决现有技术中的抗弯强度不足,使用寿命短的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型的一种三轮货车减振器,包括减振杆和上叉组件,所述上叉组件包括方向柱、焊合连板和油缸,所述焊合连板上开设有第一通孔和第二通孔,所述方向柱的下端穿过所述第一通孔后通过螺母与所述焊合连板紧固连接,所述油缸的上端穿过第二通孔通过螺栓与所述焊合连板紧固连接,所述减振杆安装在所述油缸的内部,所述油缸上的拉杆的一端与所述减振杆的上端连接,所述减振杆的下端与下套筒内腔底部连接,所述下套筒外侧的底部焊接连接有叉头。

6.进一步的,所述拉杆的一端与所述油缸的伸缩端通过螺栓组件连接,所述拉杆的另一端依次穿过封油堵丝卡、第二油封和垫片后与所述减振杆的上端通过螺栓连接。

7.进一步的,所述第二通孔的下方设置有对称放置的两个弹簧盖,上方的一个所述弹簧盖焊接在所述油缸的顶部外周,下方的一个所述弹簧盖焊接在所述下套筒的顶端,两个所述弹簧盖之间安装有弹簧,所述弹簧套装在所述油缸上。

8.进一步的,所述减振杆与所述油缸的内侧壁之间设置有上衬套,所述上衬套的底部设置有卡簧;下衬套和第一油封安装在所述油缸的内侧壁和所述减振杆之间,且所述第一油封位于所述下衬套的下方。

9.进一步的,所述减振杆的内部设置有用于存放液压油的中空区域。

10.进一步的,所述叉头上开设有与多型号减振器相匹配的螺栓孔。

11.与现有技术相比,本实用新型的有益技术效果:

12.本实用新型的一种三轮货车减振器,包括减振杆和上叉组件,上叉组件包括方向柱、焊合连板和油缸,焊合连板上开设有第一通孔和第二通孔,方向柱的下端穿过第一通孔后通过螺母与焊合连板紧固连接,油缸的上端穿过第二通孔通过螺栓与焊合连板紧固连

接,减振杆安装在所述油缸的内部,油缸上的拉杆的一端与减振杆的上端连接,减振杆的下端与下套筒内腔底部连接,下套筒外侧的底部焊接连接有叉头。本实用新型造型设计合理,将油缸和减振杆的安装位置进行了交换,使得原位置得到了加粗,同时使用弹簧进行缓冲消除了碰撞异响。

附图说明

13.下面结合附图说明对本实用新型作进一步说明。

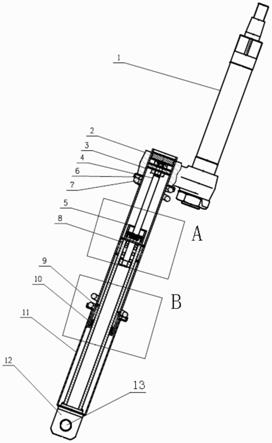

14.图1为本实用新型的三轮货车减振器的结构示意图;

15.图2为本实用新型的焊合连板的结构示意图;

16.图3为本实用新型的a处的局部放大图;

17.图4为本实用新型的b处的局部放大图。

18.附图标记说明:1、方向柱;2、焊合连板;3、油缸;4、拉杆;5、减振杆; 6、弹簧盖;7、弹簧;8、上衬套;9、下衬套;10、第一油封;11、下套筒; 12、叉头;13、螺栓孔;14、封油堵丝卡;15、第二油封;16、垫片;17、卡簧;201、第一通孔;202、第二通孔。

具体实施方式

19.如图1至图4所示,一种三轮货车减振器,包括减振杆5和上叉组件,所述上叉组件包括方向柱1、焊合连板2和油缸3,所述焊合连板上开设有第一通孔201和第二通孔202,所述方向柱1的下端穿过所述第一通孔201后通过螺母与所述焊合连板2紧固连接,所述油缸3的上端穿过第二通孔202通过螺栓与所述焊合连板2紧固连接,具体的,所述第二通孔202的下方设置有对称放置的两个弹簧盖6,上方的一个所述弹簧盖6焊接在所述油缸3的顶部外周,下方的一个所述弹簧盖6焊接在所述下套筒11的顶端,两个所述弹簧盖6之间安装有弹簧7,所述弹簧7套装在所述油缸3上。

20.所述减振杆5安装在所述油缸3的内部,所述减振杆5与所述油缸3的内侧壁之间设置有上衬套8,所述上衬套8的底部设置有卡簧17;所述油缸3上的拉杆4的一端与所述减振杆5的上端连接,所述减振杆5的下端与下套筒11 内腔底部连接,所述下套筒11外侧的底部焊接连接有叉头12,所述叉头12上开设有与多型号减振器相匹配的螺栓孔13,具体的,所述拉杆4的一端与所述油缸3的伸缩端通过螺栓组件连接,所述拉杆4的另一端依次穿过封油堵丝卡14、第二油封15和垫片16后与所述减振杆5的上端通过螺栓连接。

21.所述下衬套9和所述第一油封10安装在所述油缸3的内侧壁和所述减振杆 5之间,且所述第一油封10位于所述下衬套9的下方,所述减振杆5的内部设置有用于存放液压油的中空区域。

22.所述下套筒11和所述减振杆5下端连接部设计为封闭结构,一旦上部出现润滑过量后的渗漏,则所述下套筒11予以承接,并与所述油缸3交叉形成全封闭减振防护作用,从根本上避免了外部粉尘等杂物的侵蚀和内部油液的外泄,从而做到了百分百不漏油。本实用新型造型设计合理,将油缸和减振杆的安装位置进行了交换,使得原位置得到了加粗,同时使用弹簧进行缓冲消除了碰撞异响。

23.本实用新型的使用过程如下:

24.将所述方向柱1与三轮货车前端的方向把下端连接,所述叉头12与三轮货车前端

连接,所述减振杆5在所述油缸3内腔的限定区间内往复运动,期间中空的所述减振杆5内装有减振器在运动过程中形成油气,对减振器内部滑动零件实施有效润滑,所述弹簧7用于承受整车前身载荷,从而形成完整的前减振系统,整体提供三轮货车需要的消减冲击、支持三轮货车前身、行驶方向定位的作用。

25.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种三轮货车减振器,其特征在于:包括减振杆(5)和上叉组件,所述上叉组件包括方向柱(1)、焊合连板(2)和油缸(3),所述焊合连板上开设有第一通孔(201)和第二通孔(202),所述方向柱(1)的下端穿过所述第一通孔(201)后通过螺母与所述焊合连板(2)紧固连接,所述油缸(3)的上端穿过第二通孔(202)通过螺栓与所述焊合连板(2)紧固连接,所述减振杆(5)安装在所述油缸(3)的内部,所述油缸(3)上的拉杆(4)的一端与所述减振杆(5)的上端连接,所述减振杆(5)的下端与下套筒(11)内腔底部连接,所述下套筒(11)外侧的底部焊接连接有叉头(12)。2.根据权利要求1所述的一种三轮货车减振器,其特征在于:所述拉杆(4)的一端与所述油缸(3)的伸缩端通过螺栓组件连接,所述拉杆(4)的另一端依次穿过封油堵丝卡(14)、第二油封(15)和垫片(16)后与所述减振杆(5)的上端通过螺栓连接。3.根据权利要求1所述的一种三轮货车减振器,其特征在于:所述第二通孔(202)的下方设置有对称放置的两个弹簧盖(6),上方的一个所述弹簧盖(6)焊接在所述油缸(3)的顶部外周,下方的一个所述弹簧盖(6)焊接在所述下套筒(11)的顶端,两个所述弹簧盖(6)之间安装有弹簧(7),所述弹簧(7)套装在所述油缸(3)上。4.根据权利要求1所述的一种三轮货车减振器,其特征在于:所述减振杆(5)与所述油缸(3)的内侧壁之间设置有上衬套(8),所述上衬套(8)的底部设置有卡簧(17);下衬套(9)和第一油封(10)安装在所述油缸(3)的内侧壁和所述减振杆(5)之间,且所述第一油封(10)位于所述下衬套(9)的下方。5.根据权利要求1所述的一种三轮货车减振器,其特征在于:所述减振杆(5)的内部设置有用于存放液压油的中空区域。6.根据权利要求1所述的一种三轮货车减振器,其特征在于:所述叉头(12)上开设有与多型号减振器相匹配的螺栓孔(13)。

技术总结

本实用新型公开了一种三轮货车减振器,包括减振杆和上叉组件,所述上叉组件包括方向柱、焊合连板和油缸,所述焊合连板上开设有第一通孔和第二通孔,所述方向柱的下端穿过所述第一通孔后通过螺母与所述焊合连板紧固连接,所述油缸的上端穿过第二通孔通过螺栓与所述焊合连板紧固连接,所述减振杆安装在所述油缸的内部,所述油缸上的拉杆的一端与所述减振杆的上端连接,所述减振杆的下端与下套筒内腔底部连接,所述下套筒外侧的底部焊接连接有叉头。本实用新型造型设计合理,将油缸和减振杆的安装位置进行了交换,使得原位置得到了加粗,同时使用弹簧进行缓冲消除了碰撞异响。同时使用弹簧进行缓冲消除了碰撞异响。同时使用弹簧进行缓冲消除了碰撞异响。

技术研发人员:李海洋

受保护的技术使用者:河北金奥精工技术有限公司

技术研发日:2021.03.22

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1