一种带有外沟槽的自润滑动轴承的制作方法

1.本实用新型涉及传动技术领域,特别是一种带有外沟槽的自润滑动轴承。

背景技术:

2.自润滑动轴承,一般采用金属中空圆柱轴套部件,中空圆柱轴套部件分布有一定数量的镶嵌孔,固体自润滑圆柱粒安装在镶嵌孔中,固体自润滑圆柱粒含有大量微孔,用于吸附润滑油,吸附的润滑油起到润滑作用。但是固体自润滑圆柱粒吸附的润滑油数量有限,而且轴承在工作中,吸附的润滑油不断蒸发及流失,使得轴承与转轴之间的润滑效果大大下降,摩擦阻力增加,加速轴承与转轴之间的磨损。

技术实现要素:

3.有鉴于此,本实用新型提供一种带有外沟槽的自润滑动轴承,以解决上述问题。

4.一种带有外沟槽的自润滑动轴承,其包括一个轴套本体,多个设置在所述轴套本体上的镶嵌孔,多个分别镶嵌在所述镶嵌孔中的固体自润滑圆柱粒,以及至少一条开设在所述轴套本体圆柱外表面上的外沟槽。所述外沟槽与所述镶嵌孔相连通。所述外沟槽用于储存润滑油并把润滑油输送到所述固体自润滑圆柱粒。所述固体自润滑圆柱粒含有大量微孔用于吸附润滑油。

5.进一步地,多个所述镶嵌孔所占用的面积为所述轴套本体外表总面积的10%至36%。

6.进一步地,所述外沟槽是多个外沟槽,或者是单个外沟槽。

7.进一步地,所述外沟槽是螺纹槽。

8.进一步地,所述自润滑动轴承还包括一个设置在所述轴套本体轴向一端的法兰档边。

9.进一步地,所述固体自润滑圆柱粒采用胶水粘接安装在所述镶嵌孔中。

10.进一步地,所述轴套本体由铜合金制造。

11.进一步地,所述固体自润滑圆柱粒为含有大量微孔的石墨材料,石墨含量大于80%。

12.进一步地,所述固体自润滑圆柱粒为含有大量微孔的铜基粉末冶金材料,铜含量大于50%。

13.进一步地,所述外沟槽与所述轴套本体的轴向两端间隔设置。

14.与现有技术相比,本实用新型提供的自润滑动轴承,其轴套本体圆柱外表面上设置有外沟槽,该外沟槽与每一个安装有固体自润滑圆柱粒的镶嵌孔连通,从而当所述外沟槽储存有润滑油时,其可以将润滑油输送到固体自润滑圆柱粒,进而一方面使所述固体自润滑圆柱粒的一端浸泡在润滑油中,提高了固体自润滑圆柱粒的含油量,另一方面储存在外沟槽中的润滑油可以及时补充轴承在工作中,固体自润滑圆柱粒中蒸发及流失的润滑油,从而提高了轴承与转轴之间的润滑效果,减少摩擦阻力,减低轴承与转轴之间的磨损。

附图说明

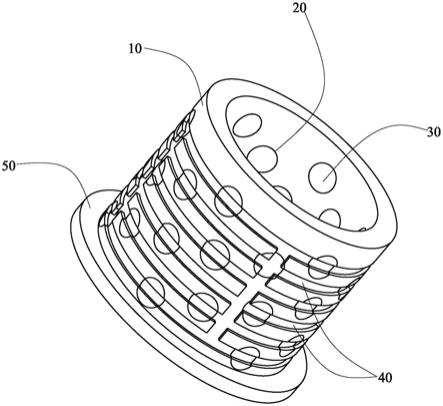

15.图1为本实用新型提供的一种带有外沟槽的自润滑动轴承的结构示意图。

16.图2为图1的带有外沟槽的自润滑动轴承的分解结构示意图。

17.图3为本实用新型提供的具有3条径向外沟槽的自润滑动轴承的结构示意图。

18.图4为本实用新型提供的具有1条外沟槽的自润滑动轴承的结构示意图。

19.图5为本实用新型提供的带有螺纹外沟槽的自润滑动轴承的结构示意图。

具体实施方式

20.以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

21.如图1至图5所示,其为本实用新型提供的一种带有外沟槽的自润滑动轴承的结构示意图。所述带有外沟槽的自润滑动轴承包括一个轴套本体10,多个设置在所述轴套本体10上的镶嵌孔20,多个分别镶嵌在该镶嵌孔20中的固体自润滑圆柱粒30,以及至少一条开设在所述轴套本体10圆柱外表面上的外沟槽40。本领域技术人员应当明白的是,带有外沟槽的自润滑动轴承,作为一个独立的零件,根据实际使用要求安装在设备中,这些应为本领域技术人员所习知,在此不再赘述。

22.所述轴套本体10可以由钢材、铜合金等材料制成。在本实施例中,所述轴套本体10由铜合金制成。该轴套本体10的直径大小以及壁的厚度应根据所应用的领域来设计,在本实施例中,也不对其进行限定。可以想到的是,所述轴套本体10是一个中空圆柱体。

23.所述镶嵌孔20开设在所述轴套本体10上,且皆为通孔,其所占用的面积为所述轴套本体10外表总面积的10%至36%。在本实施例中,所述镶嵌孔20占用的面积为所述轴套本体10外表总面积的26%,多个所述镶嵌孔20成排地开设在所述轴套本体10上。

24.所述固体自润滑圆柱粒30的数量与所述镶嵌孔20的数量相同,其每一个固体自润滑圆柱粒30采用胶水粘接安装在相应的所述镶嵌孔20中。所述固体自润滑圆柱粒30可以由含有大量微孔的石墨材料制成,也可以由含有大量微孔的铜基粉末冶金材料制成。当所述固体自润滑圆柱粒由石墨材料制成时,石墨含量大于80%。当所述固体自润滑圆柱粒由铜基粉末冶金材料制成时,铜含量大于50%。固体自润滑圆柱粒所含有的微孔用于吸附和存储润滑油,微孔的大小及数量,可以通过改变材料成分及生产工艺加以调整,这是现有技术而且不是本实用新型提出需要保护的内容,在此不再赘述。

25.所述外沟槽40开设在所述轴套本体10的圆柱外表面上,其可以为多条相互连通径向分布的外沟槽40,如图1所示的为6条径向分布外沟槽40,以及图3所示的为3条径向分布的外沟槽40。这些径向分布的外沟槽40之间可以通过多条轴向外沟连通,达到相互连通的目的。所述外沟槽40也可以仅为一条,即为单个外沟槽40,如图4所示。另外,所述外沟槽40也可以采用螺纹结构,即所述外沟槽40为1条螺纹槽,如图5所示。所述外沟槽40用于储存润滑油,所述外沟槽40与多个镶嵌孔20连通,从而可以将外沟槽40中的润滑油输送到所述镶嵌孔20中,进而使所述固体自润滑圆柱粒30的一端浸泡在润滑油中并由所述固体自润滑圆柱粒30吸收或存储,达到提高所述固体自润滑圆柱粒30润滑能力的目的。所述外沟槽40的深度可以设置为0.5mm至1.0mm,根据实际需要及工艺要求确定。

26.所述自润滑动轴承还包括一个设置在所述轴套本体10轴向一端的法兰档边50,所

述法兰档边50用于安装所述轴套本体10。所述法兰挡边50为现有技术,在此不再赘述。

27.与现有技术相比,本实用新型提供的自润滑动轴承,其轴套本体10的圆柱外表面上设置有外沟槽40,该外沟槽40与每一个安装有固体自润滑圆柱粒30的镶嵌孔20连通,从而当所述外沟槽40储存有润滑油时,其可以将润滑油输送到固体自润滑圆柱粒30上,进而一方面使所述固体自润滑圆柱粒30的一端浸泡在润滑油中,提高了固体自润滑圆柱粒30的含油量,另一方面储存在外沟槽40中的润滑油可以及时补充轴承在工作中,固体自润滑圆柱粒30中蒸发及流失的润滑油,从而提高了轴承与转轴之间的润滑效果,减少摩擦阻力,减低轴承与转轴之间的磨损,提高设备的使用寿命。

28.以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

技术特征:

1.一种带有外沟槽的自润滑动轴承,其特征在于:所述自润滑动轴承包括一个轴套本体,多个设置在所述轴套本体上的镶嵌孔,多个分别镶嵌在所述镶嵌孔中的固体自润滑圆柱粒,以及至少一条开设在所述轴套本体圆柱外表面上的外沟槽,所述外沟槽与所述镶嵌孔相连通,所述外沟槽用于储存润滑油并把润滑油输送到所述固体自润滑圆柱粒,所述固体自润滑圆柱粒含有大量微孔用于吸附润滑油。2.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:多个所述镶嵌孔所占用的面积为所述轴套本体外表总面积的10%至36%。3.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述外沟槽是多个外沟槽,或者是单个外沟槽。4.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述外沟槽是螺纹槽。5.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述自润滑动轴承还包括一个设置在所述轴套本体轴向一端的法兰档边。6.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述固体自润滑圆柱粒采用胶水粘接安装在所述镶嵌孔中。7.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述轴套本体由铜合金制造。8.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述固体自润滑圆柱粒为含有大量微孔的石墨材料,石墨含量大于80%。9.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述固体自润滑圆柱粒为含有大量微孔的铜基粉末冶金材料,铜含量大于50%。10.如权利要求1所述的带有外沟槽的自润滑动轴承,其特征在于:所述外沟槽与所述轴套本体的轴向两端间隔设置。

技术总结

一种带有外沟槽的自润滑动轴承,其包括轴套本体,镶嵌孔,固体自润滑圆柱粒,以及至少一条开设在所述轴套本体圆柱外表面上的外沟槽。所述外沟槽与所述镶嵌孔相连通。所述外沟槽用于储存润滑油并把润滑油输送到所述固体自润滑圆柱粒。所述固体自润滑圆柱粒含有大量微孔用于吸附润滑油。本自润滑动轴承的轴套本体圆柱外表面上设置有外沟槽,其一方面使所述固体自润滑圆柱粒的一端浸泡在润滑油中,提高了固体自润滑圆柱粒的含油量,另一方面储存在外沟槽中的润滑油可以及时补充轴承在工作中,固体自润滑圆柱粒中蒸发及流失的润滑油,从而提高了轴承与转轴之间的润滑效果,减少摩擦阻力,减低轴承与转轴之间的磨损。减低轴承与转轴之间的磨损。减低轴承与转轴之间的磨损。

技术研发人员:叶洪源

受保护的技术使用者:浙江图元智能装备科技有限公司

技术研发日:2021.05.17

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1