紧凑型装载机驱动桥轮边减速器总成的制作方法

1.本实用新型涉及装载机驱动桥总成技术领域,具体涉及紧凑型装载机驱动桥轮边减速器总成。

背景技术:

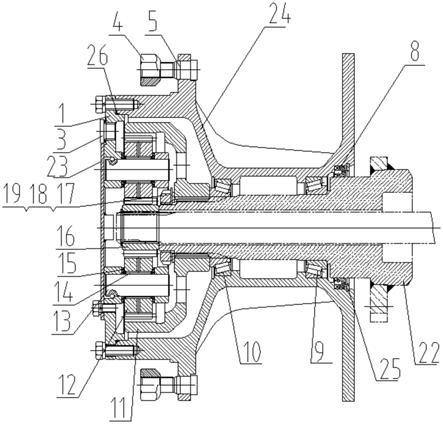

2.现有技术中有一种装载机驱动桥轮边减速器总成采用如图1所示的结构,它主要包括行星轮架1、平面密封圈2、加油堵头3、轮辋螺母4、轮辋螺栓5、轮毂6、制动盘7、轮边油封8、轮边内轴承9、轮边外轴承10、内齿圈11、行星轮12、行星轮轴13、滚针14、行星轮垫片15、太阳轮16、防转螺母17、垫圈18、垫片19、放油堵头20和铸造式边盖21,所述行星轮架1及制动盘7通过螺栓连接固定在轮毂上;平面密封圈2位于行星轮架1及轮毂的结合面上;铸造式边盖21通过螺栓连接固定在行星轮架1上;在轮毂6的侧边上设有加油堵头3,在铸造式边盖21上设有放油堵头20。该结构轮边减速器总成存在以下缺陷:一是轮毂6与制动盘7为分体式,且通过螺栓进行连接,成本较高;二是轮毂内侧空间不紧凑;三是轮边减速器总成上设有加油堵头3和放油堵头20,且加油堵头3位于轮毂6的侧边上,轮毂6在机加工时需多增加一道工序,加工成本较高;四是放油堵头20位于铸造式边盖21上,铸造式边盖21为整体铸造,耗材及机加成本较高。

技术实现要素:

3.本实用新型的目的是克服上述缺陷,提供一种结构简单紧凑、制作和维护成本低、运行可靠的紧凑型装载机驱动桥轮边减速器总成,以解决现有技术中的问题。

4.为实现以上目的,本实用新型紧凑型装载机驱动桥轮边减速器总成包括行星轮架1、加油堵头3、轮辋螺母4、轮辋螺栓5、轮边油封8、轮边内轴承9、轮边外轴承10、内齿圈11、行星轮12、行星轮轴13、滚针14、行星轮垫片15、太阳轮16、防转螺母17、垫圈18、垫片19、轮边支撑轴22、冲压式边盖焊合23、轮毂制动盘合件24、孔用挡圈25、三角沟槽密封圈26;所述各件装配好后安装在轮边支撑轴22上;所述轮毂制动盘合件24是将轮毂与制动盘采用整体式铸造而成,它包括型圈24-1、辐板24-2、制动盘面24-3和轴承安装座24-4,该型圈24-1采用整体收缩型以确保空间紧凑,该辐板24-2采用倾斜状以确保型圈24-1与轴承安装座24-4间的辐板24-2不与内腔中的内齿圈11干涉;所述制动盘面24-3的内孔上安装所述轮边油封8,在制动盘面24-3的内孔设有矩形槽24-5用于安装孔用挡圈25,以防在使用过程中轮边油封8脱出;所述行星轮架1上设有一螺纹孔,用于安装起加油与放油作用的加油堵头3,该行星轮架1通过螺栓与轮毂制动盘合件24锁紧,并用三角沟槽密封圈26密封;所述冲压式边盖焊合23通过均匀设置的多个螺栓孔23-2用螺栓锁紧在行星轮架1上,在边盖上位于两个相邻螺栓孔23-2间设有一弧形缺口23-1,以防止冲压式边盖焊合23在加油堵头3处产生干涉。

5.所述冲压式边盖焊合23用钢板压制而成,钢板厚度为3mm,所述螺栓孔23-2的数量为8个。

6.上述结构的紧凑型装载机驱动桥轮边减速器总成具有以下技术特点和有益效果:

7.1、通过将制动盘与轮毂采用整体式铸造,并将轮毂制动盘合件的空间进行缩小,减轻了轮边减速器总成的重量。

8.2、将加油堵头改至行星轮架上,且兼放油与加油的功能,优化了结构。

9.3、将轮边端盖由铸造式改为3mm钢板冲压式,减轻了材料重量。

10.本实用新型紧凑型装载机驱动桥轮边减速器总成优化了结构,且在强度不受影响的前提下,减轻了零部件重量,节约了制作成本,同时还提高了整机的燃油经济性。

附图说明

11.图1是现有技术装载机驱动桥轮边减速器总成结构示意图。

12.图2是本实用新型紧凑型装载机驱动桥轮边减速器总成结构示意图。

13.图3是图1中轮毂制动盘合件结构示意图。

14.图4是图1中冲压式边盖焊合结构示意图。

15.附图标记:行星轮架1、平面密封圈2、加油堵头3、轮辋螺母4、轮辋螺栓5、轮毂6、制动盘7、轮边油封8、轮边内轴承9、轮边外轴承10、内齿圈11、行星轮12、行星轮轴13、滚针14、行星轮垫片15、太阳轮16、防转螺母17、垫圈18、垫片19、放油堵头20、铸造式边盖21、轮边支撑轴22、冲压式边盖焊合23、弧形缺口23-1、螺栓孔23-2、轮毂制动盘合件24、型圈24-1、辐板24-2、制动盘面24-3、轴承安装座24-4、矩形槽24-5、孔用挡圈25、三角沟槽密封圈26。

具体实施方式

16.下面结合附图和具体实施例对本实用新型紧凑型装载机驱动桥轮边减速器总成作进一步详细说明。

17.图2-4所示,本实用新型紧凑型装载机驱动桥轮边减速器总成包括行星轮架1、加油堵头3、轮辋螺母4、轮辋螺栓5、轮边油封8、轮边内轴承9、轮边外轴承10、内齿圈11、行星轮12、行星轮轴13、滚针14、行星轮垫片15、太阳轮16、防转螺母17、垫圈18、垫片19、轮边支撑轴22、冲压式边盖焊合23、轮毂制动盘合件24、孔用挡圈25、三角沟槽密封圈26;所述各件装配好后安装在轮边支撑轴22上;所述轮毂制动盘合件24是将轮毂与制动盘采用整体式铸造而成,它包括型圈24-1、辐板24-2、制动盘面24-3和轴承安装座24-4,该型圈24-1采用整体收缩型以确保空间紧凑,该辐板24-2采用倾斜状以确保型圈24-1与轴承安装座24-4间的辐板24-2不与内腔中的内齿圈11干涉;所述制动盘面24-3的内孔上安装所述轮边油封8,在制动盘面24-3的内孔设有矩形槽24-5用于安装孔用挡圈25,以防在使用过程中轮边油封8脱出;所述行星轮架1上设有一螺纹孔,用于安装起加油与放油作用的加油堵头3,该行星轮架1通过螺栓与轮毂制动盘合件24锁紧,并用三角沟槽密封圈26密封;所述冲压式边盖焊合23用钢板压制而成,钢板厚度为3mm,通过均匀设置8个螺栓孔23-2用螺栓锁紧在行星轮架1上,在边盖上位于两个相邻螺栓孔23-2间设有一弧形缺口23-1,以防止冲压式边盖焊合23在加油堵头3处产生干涉。

18.如图2所示,本实用新型紧凑型装载机驱动桥轮边减速器总成对比图1现有技术的轮边减速器总成做出如下改进:

19.1、用轮毂制动盘合件24替代轮毂6及制动盘7,该项改进减少了轮毂与制动盘的机加工面,减轻了重量,且节约了连接螺栓的成本;

20.2、在轮边油封8安装处增加孔用挡圈,可以防止在使用过程中油封脱出造成漏油的故障,提高了轮边减速器总成的质量;

21.3、取消放油堵头20,且加油堵头3改至行星轮架1的端面上,加油堵头3兼放油与加油的作用,节约了材料成本。

22.4、轮边端盖由铸造式边盖21更改为冲压式边盖焊合23,且在冲压式边盖焊合上有冲一弧形缺口23-1,用于加油堵头3让位用。

技术特征:

1.一种紧凑型装载机驱动桥轮边减速器总成,它包括行星轮架(1)、加油堵头(3)、轮辋螺母(4)、轮辋螺栓(5)、轮边油封(8)、轮边内轴承(9)、轮边外轴承(10)、内齿圈(11)、行星轮(12)、行星轮轴(13)、滚针(14)、行星轮垫片(15)、太阳轮(16)、防转螺母(17)、垫圈(18)、垫片(19)、轮边支撑轴(22),所述各件装配好后安装在轮边支撑轴(22)上;其特征是:它还包括冲压式边盖焊合(23)、轮毂制动盘合件(24)、孔用挡圈(25)、三角沟槽密封圈(26);所述轮毂制动盘合件(24)是将轮毂与制动盘采用整体式铸造而成,它包括型圈(24-1)、辐板(24-2)、制动盘面(24-3)和轴承安装座(24-4),该型圈(24-1)采用整体收缩型以确保空间紧凑,该辐板(24-2)采用倾斜状以确保型圈(24-1)与轴承安装座(24-4)间的辐板(24-2)不与内腔中的内齿圈(11)干涉;所述制动盘面(24-3)的内孔上安装所述轮边油封(8),在制动盘面(24-3)的内孔设有矩形槽(24-5)用于安装孔用挡圈(25),以防在使用过程中轮边油封(8)脱出;所述行星轮架(1)上设有一螺纹孔,用于安装起加油与放油作用的加油堵头(3),该行星轮架(1)通过螺栓与轮毂制动盘合件(24)锁紧,并用三角沟槽密封圈(26)密封;所述冲压式边盖焊合(23)通过均匀设置的多个螺栓孔(23-2)用螺栓锁紧在行星轮架(1)上,在边盖上位于两个相邻螺栓孔(23-2)间设有一弧形缺口(23-1),以防止冲压式边盖焊合(23)在加油堵头(3)处产生干涉。2.如权利要求1所述紧凑型装载机驱动桥轮边减速器总成,其特征是:所述冲压式边盖焊合(23)用钢板压制而成,钢板厚度为3mm,所述螺栓孔(23-2)的数量为8个。

技术总结

本实用新型公开了一种紧凑型装载机驱动桥轮边减速器总成,轮毂与制动盘采用整体式铸造成轮毂制动盘合件,它包括型圈、辐板、制动盘面和轴承安装座,该型圈采用整体收缩型以确保空间紧凑,辐板采用倾斜状以确保型圈与轴承安装座间的辐板不与内腔中的内齿圈干涉;制动盘面的内孔上安装轮边油封,制动盘面内孔设矩形槽用于安装孔用挡圈;行星轮架上设一螺纹孔,用于安装起加油与放油作用的加油堵头,行星轮架通过螺栓与轮毂制动盘合件锁紧,并用三角沟槽密封圈密封;冲压式边盖焊合通过多个螺栓孔用螺栓锁紧在行星轮架上,在边盖上设有一弧形缺口以防止冲压式边盖焊合在加油堵头处产生干涉。本实用新型结构简单紧凑、制作和维护成本低、运行可靠。运行可靠。运行可靠。

技术研发人员:曾辉 任高奇 卜习燕 陈其春

受保护的技术使用者:龙工(福建)桥箱有限公司

技术研发日:2021.05.17

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1