一种线切割刹车片的钢背的制作方法

1.本实用新型涉及一种线切割刹车片的钢背,属于车用零部件领域。

背景技术:

2.刹车片主要应用于汽车、摩托车等交通运输的刹车,刹车片在制造过程中,必须对摩擦片的配方原料进行高温热压,合成固定在钢背上。现有技术中的钢背多数采用冲压的方式进行加工,加工后尺寸偏差大,加工难度大,产品质量难以保证,另外报警卡簧通常安装在钢背的两端,同时也需要两个报警卡簧同时工作,安装报警卡簧时需要较大的空间,不方便安装,同时由于摩擦片的两端受力不同、导致其两端磨损程度不同,进而降低了报警的灵敏度。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的线切割刹车片的钢。

4.本实用新型解决上述问题所采用的技术方案是:该线切割刹车片的钢背,包括钢背本体,其结构特点在于:还包括固定座、压板卡块、卡簧固定座、定位槽和报警卡槽,所述固定座、压板卡块、卡簧固定座和报警卡槽均设置在钢背本体的上部,所述定位槽设置在钢背本体的下部,所述固定座和压板卡块的数量均为两个,两个固定座和两个压板卡块分别对称设置,所述报警卡槽呈t字型结构设置。

5.进一步地,所述报警卡槽包括内报警卡槽和外报警卡槽,所述内报警卡槽与外报警卡槽连通。

6.进一步地,所述内报警卡槽和外报警卡槽竖直设置,所述外报警卡槽水平设置。

7.进一步地,所述压板卡块的侧部设置有卡块凸台,所述卡块凸台与压板卡块形成卡块凹槽。

8.进一步地,所述定位槽设置在钢背本体的侧部、且位于钢背本体的下部。

9.进一步地,所述定位槽的数量至少为一个。

10.进一步地,所述钢背本体的底部中间位置向上凹陷设置。

11.进一步地,所述卡簧固定座设置在钢背本体的顶部中间位置,所述报警卡槽设置在卡簧固定座的一侧。

12.进一步地,所述固定座呈弧形结构设置。

13.进一步地,所述卡块凸台和卡块凹槽均朝向固定座设置。

14.相比现有技术,本实用新型具有以下优点:该钢背采用线切割的方式进行加工,可提高其加工精度,以保证产品质量,该钢背在其顶部设置呈t字型结构的报警卡槽可以选择安装位置,固定座单边设置凸起结构,可以与钢背本体一体成型,便于安装,节约刹车盘空间,适合于小型车。

15.该钢背将报警卡槽安装在钢背本体的中部,以节约刹车片的安装空间,只需安装

一个报警卡簧,降低了刹车片的制造成本,提高了报警的灵敏度,报警卡槽呈t字型结构设置可方便报警卡簧的安装。

附图说明

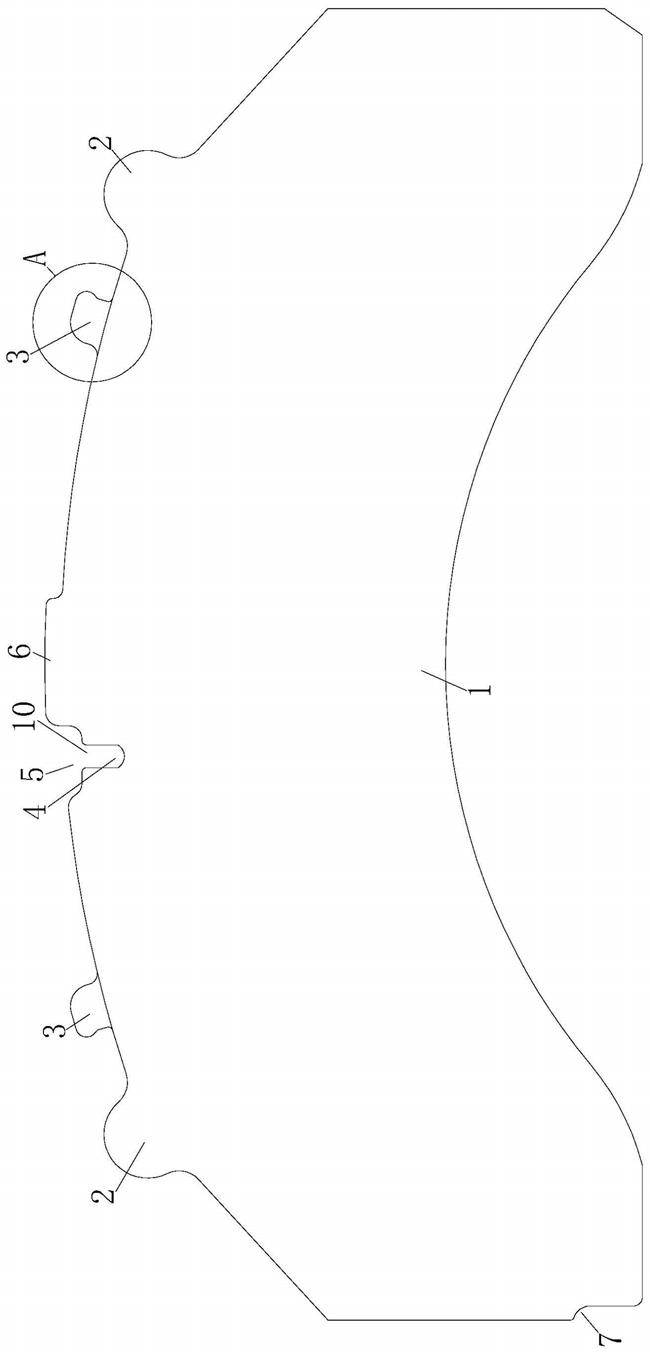

16.图1是本实用新型实施例的线切割刹车片的钢背(定位槽设置在左侧)结构示意图。

17.图2是图1中的a部放大结构示意图。

18.图3是本实用新型实施例的线切割刹车片的钢背(定位槽设置右左侧)结构示意图。

19.图中:钢背本体1、固定座2、压板卡块3、内报警卡槽4、外报警卡槽5、卡簧固定座6、定位槽7、卡块凸台8、卡块凹槽9、报警卡槽10。

具体实施方式

20.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

21.实施例。

22.参见图1至图3所示,须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中若有引用如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

23.本实施例中的线切割刹车片的钢背,包括钢背本体1、固定座2、压板卡块3、卡簧固定座6、定位槽7和报警卡槽10,所述固定座2、压板卡块3、卡簧固定座6和报警卡槽10均设置在钢背本体1的上部,所述定位槽7设置在钢背本体1的下部,所述固定座2和压板卡块3的数量均为两个,两个固定座2和两个压板卡块3分别对称设置,所述报警卡槽10呈t字型结构设置。

24.本实施例中的所述报警卡槽10包括内报警卡槽4和外报警卡槽5,所述内报警卡槽4与外报警卡槽5连通,所述内报警卡槽4和外报警卡槽5竖直设置,所述外报警卡槽5水平设置。

25.本实施例中的所述压板卡块3的侧部设置有卡块凸台8,所述卡块凸台8与压板卡块3形成卡块凹槽9,所述卡块凸台8和卡块凹槽9均朝向固定座2设置,所述固定座2呈弧形结构设置。

26.本实施例中的所述定位槽7设置在钢背本体1的侧部、且位于钢背本体1的下部,所述定位槽7的数量至少为一个,所述钢背本体1的底部中间位置向上凹陷设置,所述卡簧固定座6设置在钢背本体1的顶部中间位置,所述报警卡槽10设置在卡簧固定座6的一侧。

27.具体的说,该钢背采用线切割的方式进行加工,可提高其加工精度,以保证产品质

量,该钢背在其顶部设置呈t字型结构的报警卡槽10可以选择安装位置,固定座2单边设置凸起结构,可以与钢背本体1一体成型,便于安装,节约刹车盘空间,适合于小型车。

28.该钢背将报警卡槽10安装在钢背本体1的中部,以节约刹车片的安装空间,只需安装一个报警卡簧,降低了刹车片的制造成本,提高了报警的灵敏度,报警卡槽10呈t字型结构设置可方便报警卡簧的安装。

29.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

技术特征:

1.一种线切割刹车片的钢背,包括钢背本体(1),其特征在于:还包括固定座(2)、压板卡块(3)、卡簧固定座(6)、定位槽(7)和报警卡槽(10),所述固定座(2)、压板卡块(3)、卡簧固定座(6)和报警卡槽(10)均设置在钢背本体(1)的上部,所述定位槽(7)设置在钢背本体(1)的下部,所述固定座(2)和压板卡块(3)的数量均为两个,两个固定座(2)和两个压板卡块(3)分别对称设置,所述报警卡槽(10)呈t字型结构设置。2.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述报警卡槽(10)包括内报警卡槽(4)和外报警卡槽(5),所述内报警卡槽(4)与外报警卡槽(5)连通。3.根据权利要求2所述的线切割刹车片的钢背,其特征在于:所述内报警卡槽(4)和外报警卡槽(5)竖直设置,所述外报警卡槽(5)水平设置。4.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述压板卡块(3)的侧部设置有卡块凸台(8),所述卡块凸台(8)与压板卡块(3)形成卡块凹槽(9)。5.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述定位槽(7)设置在钢背本体(1)的侧部、且位于钢背本体(1)的下部。6.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述定位槽(7)的数量至少为一个。7.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述钢背本体(1)的底部中间位置向上凹陷设置。8.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述卡簧固定座(6)设置在钢背本体(1)的顶部中间位置,所述报警卡槽(10)设置在卡簧固定座(6)的一侧。9.根据权利要求1所述的线切割刹车片的钢背,其特征在于:所述固定座(2)呈弧形结构设置。10.根据权利要求4所述的线切割刹车片的钢背,其特征在于:所述卡块凸台(8)和卡块凹槽(9)均朝向固定座(2)设置。

技术总结

本实用新型涉及一种线切割刹车片的钢背,属于车用零部件领域。本实用新型包括钢背本体,其结构特点在于:还包括固定座、压板卡块、卡簧固定座、定位槽和报警卡槽,所述固定座、压板卡块、卡簧固定座和报警卡槽均设置在钢背本体的上部,所述定位槽设置在钢背本体的下部,所述固定座和压板卡块的数量均为两个,两个固定座和两个压板卡块分别对称设置,所述报警卡槽呈T字型结构设置。该钢背采用线切割的方式进行加工,可提高其加工精度,以保证产品质量,该钢背在其顶部设置呈T字型结构的报警卡槽可以选择安装位置,固定座单边设置凸起结构,可以与钢背本体一体成型,便于安装,节约刹车盘空间,适合于小型车。适合于小型车。适合于小型车。

技术研发人员:王煜鹏

受保护的技术使用者:桐庐宇鑫汽配有限公司

技术研发日:2021.08.25

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1