一种陶瓷基复合材料固定铰链及制备方法与流程

1.本发明涉及一种陶瓷基复合材料固定铰链及制备方法。

背景技术:

2.铰链又称合页,是用来连接连接两个固体并允许两者之间做相对转动的机械装置。

3.现有铰链一般为金属材质,当温度大于1000℃后承受载荷能力会明显下降,随着温度增加承载能力持续下降直至失效,且金属密度高,应用于航空航天会带来额外重量载荷。

技术实现要素:

4.本发明的目的是提供一种高温环境下用陶瓷基复合材料固定铰链及制备方法,采用耐高温连接件将本发明铰链连接至需要转动的部件之间,随着动力机构运转以本铰链为中轴以实现部件之间在高温下的转动。克服现有金属铰链存在的耐高温性能较差以及密度较高的问题。本发明制备的陶瓷基复合材料固定铰链密度2.0~2.4g/cm3,气孔率≦10%。-150℃~1300℃温度条件下承受静载荷在95%以上。

5.本发明的技术方案是提供一种高温环境下用陶瓷基复合材料固定铰链,其特殊之处在于:包括下支座、上支座、转轴及转轴固定螺钉;

6.所述下支座包括第一座体及间隔设置在第一座体表面的两个第一轴套,两个第一轴套同轴设置且与第一座体为一体结构;

7.所述上支座包括第二座体及设置在第二座体上的第二轴套,第二轴套与第二座体为一体结构;

8.所述第二轴套卡入两个第一轴套之间;所述转轴穿入两个第一轴套与第二轴套,将下支座与上支座铰接,上支座相对下支座可绕转轴转动;

9.所述转轴固定螺钉插入第一轴套和/或第二轴套的轴孔内,并与转轴紧固,用于限制转轴转动;

10.所述下支座、上支座、转轴及转轴固定螺钉均为陶瓷基复合材料。

11.进一步地,为了增加层间强度及部件抗高温冲刷性,所述下支座、上支座采用三维针刺毡结构纤维预制体制备。

12.进一步地,为了保证转轴强度,所述转轴采用二维叠层缝合结构纤维预制体制备。

13.进一步地,为了保证连接可靠性及高温下零部件热匹配,转轴固定螺钉为c/sic螺钉。

14.本发明还提供一种高温环境下用陶瓷基复合材料固定铰链的制备方法,其特殊之处在于,包括以下步骤:

15.步骤1、利用陶瓷基复合材料制备下支座、上支座、转轴及转轴固定螺钉;

16.步骤2、将第二轴套卡入两个第一轴套之间,然后将转轴插入两个第一轴套和第二

轴套实现下支座与上支座铰接;

17.步骤3、将转轴固定螺钉插入第一轴套和/或第二轴套的轴孔内,并与转轴紧固,限制转轴转动。

18.进一步地,步骤1中下支座及上支座的具体制备过程如下:

19.步骤1a、预制体制备;

20.步骤1a1、采用硬化处理加工方法加工厚平板针刺毡,形成下支座芯模与上支座芯模;所述下支座芯模的具体结构根据下支座整体外形结构向内等间距偏置得到,所述上支座芯模的具体结构根据上支座整体外形结构向内等间距偏置得到,以保证下一步铺层能有最大数目的纤维连续;

21.步骤1a2、在芯模外采用等厚铺层方案制备针刺预制体;

22.沿下支座芯模及上支座芯模的使用型面分别铺设多层三维针刺毡,多层三维针刺毡具有相同的厚度;

23.三维针刺毡的长度大于下支座芯模使用型面展开长度,使得部分三维针刺毡在离开下支座芯模使用型面时相互叠层,相互叠层的三维针刺毡形成第一座体预制体;下支座芯模及位于下支座芯模外表面的三维针刺毡形成两个第一轴套预制体;

24.三维针刺毡的长度大于上支座芯模使用型面展开长度,使得部分三维针刺毡在离开上支座芯模使用型面时相互叠层,相互叠层的三维针刺毡形成第二座体预制体;上支座芯模及位于上支座芯模外表面的三维针刺毡形成第二轴套预制体;

25.步骤2a、制备毛坯;

26.步骤2a1、将步骤1a完成的下支座预制体及上支座预制体固定在石墨模具中,石墨模具具有透气孔;

27.步骤2a2、将带有石墨模具的下支座预制体及上支座预制体置于界面沉积炉中,在下支座预制体及上支座预制体表面沉积厚度为150nm~500nm的界面层;

28.步骤2a3、将具有界面层的下支座预制体及上支座预制体置于高温处理炉中进行界面处理;

29.步骤2a4、将步骤2a3处理后的下支座预制体及上支座预制体放置于cvi沉积炉中,沉积至密度≧1.25g/cm3,去除石墨模具,粗加工毛边,重复本步骤至密度≧1.70g/cm3;获得下支座毛坯及上支座毛坯;

30.步骤3a、加工下支座及上支座;

31.步骤3a1、使用高硬度刀具按照设计尺寸对毛坯进行加工,保证外形尺寸比理论尺寸小0.1~0.2mm;清洗、烘干;

32.步骤3a2、采用步骤2a4的cvi工艺,将步骤3a1加工后的产品沉积密度至≧1.95g/cm3;

33.步骤3a3、采用w5粒度碳化硅粉、聚乙烯醇溶液和水按照设定比例混合进行表面刷涂处理,自然干透后使用砂纸进行表面打磨、高压气体清理;重复至表面不可见凹坑;

34.步骤3a4、采用步骤2a4的cvi工艺,在步骤3a3处理后的产品表面沉积制备厚度在350nm以内的表面涂层。

35.进一步地,步骤3a3中w5粒度碳化硅粉、聚乙烯醇溶液和水的质量比为5:1:8。

36.进一步地,步骤1a1中所述下支座芯模根据下支座整体外形结构向内等间距偏置

至上下型面重合;所述上支座芯模为水滴状,根据上支座整体外形结构向内等间距偏置至上下型面重合。

37.进一步地,步骤1a2中沿下支座芯模及上支座芯模的使用型面分别铺设多层三维针刺毡,具体为:

38.首先,将下支座芯模及上支座芯模分别置于平铺的一层三维针刺毡上,沿三维针刺毡长度方向将其包裹在芯模使用型面上,离开芯模使用型面的两端三维针刺毡相互叠层;

39.其次,依次按照上述步骤,在前一步的三维针刺毡上继续铺设等厚度的三维针刺毡,直至达到预设厚度。

40.进一步地,步骤1中转轴的具体制备过程如下:

41.步骤1c、转轴预制体制备;

42.采用二维t300 1k平纹碳布缠绕结构预制体;

43.步骤2c、制备毛坯;

44.步骤2c1、将步骤1c完成的转轴预制体固定在石墨模具中,石墨模具具有透气孔;

45.步骤2c2、将带有石墨模具的转轴预制体置于界面沉积炉中,在转轴预制体表面沉积厚度为150nm~500nm的界面层;

46.步骤2c3、将具有界面层的转轴预制体置于高温处理炉中进行界面处理;

47.步骤2c4、将步骤2c3处理后的转轴预制体放置于cvi沉积炉中,沉积至密度≧1.25g/cm3,去除模具,粗加工毛边,重复本步骤至密度≧1.70g/cm3;获得转轴毛坯;

48.步骤3c、加工上支座;

49.步骤3c1、使用高硬度刀具按照设计尺寸对毛坯进行加工,保证外形尺寸比理论尺寸小0.1~0.2mm,清洗、烘干;

50.步骤3c2、采用步骤2c4的cvi工艺沉积密度至≧1.95g/cm3;

51.步骤3c3、采用w5粒度碳化硅粉、聚乙烯醇溶液和水按照设定比例混合进行表面刷涂处理,自然干透后使用砂纸进行表面打磨、高压气体清理;重复至表面不可见凹坑;

52.步骤3c4、采用步骤2c4的cvi工艺沉积制备表面涂层,厚度350nm以内。

53.进一步地,步骤3c3中w5粒度碳化硅粉、聚乙烯醇溶液和水的质量比为5:1:8。

54.本发明的有益效果是:

55.1、最高使用温度更高

56.采用化学气相渗透工艺向材料内部原位引入碳化硅陶瓷相,使得本发明制备的陶瓷基复合材料铰链最高使用温度约为1300℃,相比于传统高温合金铰链构件,使用温度提高100℃以上。

57.2、结构减重效果明显

58.本发明制备的陶瓷基复合材料铰链密度为2.0~2.4g/cm3,相比较传统高温合金构件,在实现相同连接功能的前提下,减重约60%以上,结构减重效果明显;

59.3、结构强度更高

60.本发明制备的陶瓷基复合材料铰链通过预制体设计,采用型面偏置,随型编织的工艺方法,最大程度的保证了纤维增强体的连续性,并且在高于陶瓷基复合材料制备温度(约1000℃)环境中使用时,复合材料内部残余应力得到释放,纤维受拉伸、陶瓷基体受压

缩,使得结构强度相比现有陶瓷材料构件提高25%以上;

61.4、高温下连接可靠、寿命长

62.在高温条件下,本发明制备的陶瓷基复合材料铰链相比于传统高温合金铰链因温度变化导致的体积变化更小,并且由于高熔点碳化硅陶瓷相的存在,使得构件更耐高温冲刷,使用寿命更长。

附图说明

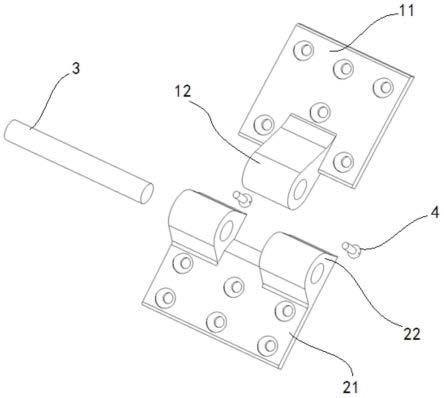

63.图1为实施例陶瓷基复合材料固定铰链构件结构示意图;

64.图2为实施例陶瓷基复合材料固定铰链构件结构分解图;

65.图3为实施例上支座芯模示意图;

66.图4为实施例上支座预制体示意图;

67.图5为实施例下支座芯模示意图;

68.图6为实施例下支座预制体示意图;

69.图中附图标记为:

70.1、上支座;11、第二座体;12、第二轴套;13、上支座芯模;14、上支座轮廓;15、三维针刺毡;

71.2、下支座;21、第一座体;22、第一轴套;23、下支座芯模;24、下支座轮廓;

72.3、转轴;

73.4、转轴固定螺钉;

具体实施方式

74.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明,显然所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护的范围。

75.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

76.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

77.再其次,本发明结合示意图进行详细描述,所述示意图只是示例,其在此不应限制本发明保护的范围。同时在本发明的描述中,需要说明的是,术语中的“上、下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一、第二或第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

78.本实施例高温环境下用陶瓷基复合材料固定铰链的最高使用温度高于传统高温合金构件,同时在实现相同连接功能的前提下,减重约60%以上,结构减重效果明显。如图1

及图2所示,其主要由下支座2、上支座1、转轴3及转轴固定螺钉4构成,其中,为了增加层间强度及部件抗高温冲刷性,下支座2、上支座1采用三维针刺毡结构纤维预制体制备。为了保证转轴3强度,转轴3采用二维叠层缝合结构纤维预制体制备。为了保证连接可靠性及高温下零部件热匹配,转轴固定螺钉4为c/sic螺钉。从图2中可以看出,下支座2包括第一座体21,在第一座体21上间隔设置两个第一轴套22,第一轴套22的外周面和第一座体21上表面相接部位通过圆角过渡。需要注意的是,第一座体21和两个第一轴套22一体成型。上支座1包括第二座体11,在第二座体11上设有第二轴套12,同样第二轴套12与第二座体11为一体结构;第二轴套12的结构尺寸需要使得其能够插入两个第一轴套22之间,同时能够在两个第一轴套22间绕转轴3转动。第二轴套12的外周面和第二座体11上表面相接部位同样通过圆角过渡。从图1可以看出,第二轴套12卡入两个第一轴套22之间;转轴3穿入两个第一轴套22与第二轴套12,将下支座2与上支座1铰接,上支座1相对下支座2可绕转轴3转动;转轴固定螺钉4插入第一轴套22和/或第二轴套12的轴孔内,并与转轴3紧固,用于限制转轴3转动。

79.由于铰链结构的气动外形特殊性,如果采用传统的2d、3dn或者其他编织方法,会导致铰链承力方向纤维连续性较差,最终导致结构强度较低,无法适用于航空航天飞行器高低温环境高载荷条件。因此,本实施例采用型面偏置,随型编织的工艺方法,最大程度的保证了纤维增强体的连续性,并且通过调整相应工艺条件及参数,在高于陶瓷基复合材料制备温度(约1000℃)环境中使用时,复合材料内部残余应力得到释放,纤维受拉伸、陶瓷基体受压缩,使得结构强度相比现有陶瓷材料构件提高25%以上。

80.具体制备方法如下:

81.步骤1、利用陶瓷基复合材料制备下支座2、上支座1、转轴3及转轴固定螺钉4;

82.下支座2的具体制备过程如下:

83.首先,根据下支座2整体外形结构,确定下支座芯模23结构;为了保证下一步铺层能有最大数目的纤维连续,下支座芯模23根据下支座2整体外形结构向内等间距偏置至上下型面相合。如图3中所示,位于下支座芯模23外围的双点画线代表下支座轮廓24。本实施例通过将下支座轮廓24向内等间距偏置至上下型面相合获得下支座芯模23。

84.其次,根据下支座芯模23最大厚度选取平板针刺毡,需要确保平板针刺毡的厚度要大于下支座芯模23的最大厚度。之后采用硬化处理加工方法加工厚平板针刺毡,形成下支座芯模23。

85.其次,在下支座芯模23外采用等厚铺层方案制备针刺预制体;

86.如图4所示,沿下支座芯模23使用型面铺设多层三维针刺毡15,多层三维针刺毡15具有相同的厚度;同时三维针刺毡15的长度需要大于下支座芯模23使用型面展开长度,使得部分三维针刺毡15在离开下支座芯模23使用型面时相互叠层,相互叠层的三维针刺毡15形成第一座体21预制体;下支座芯模23及位于下支座芯模23外表面的三维针刺毡15形成两个第一轴套22预制体。具体可采用如下方式进行铺设:先将芯模置于平铺的一层三维针刺毡15上,沿三维针刺毡15长度方向将其包裹在芯模使用型面上,离开芯模使用型面的两端三维针刺毡15相互叠层;之后,依次按照上述步骤,在前一步的三维针刺毡15上继续铺设等厚度的三维针刺毡15,直至达到预设厚度。

87.其次,制备毛坯;

88.先将完成的下支座2预制体固定在石墨模具中,石墨模具具有透气孔;之后将带有

石墨模具的下支座2预制体置于界面沉积炉中,在下支座2预制体表面沉积厚度为150nm~500nm的界面层;再将具有界面层的下支座2预制体置于高温处理炉中进行界面处理;将处理后的下支座2预制体放置于cvi沉积炉中,沉积至密度≧1.25g/cm3,去除石墨模具,粗加工毛边,重复本步骤至密度≧1.70g/cm3;获得下支座2毛坯;

89.其次,加工下支座2;

90.先使用高硬度刀具按照设计尺寸对毛坯进行加工,保证外形尺寸比理论尺寸小0.1~0.2mm;清洗、烘干;之后采用cvi工艺,将加工后的产品沉积密度至≧1.95g/cm3;采用w5粒度碳化硅粉、聚乙烯醇溶液和水按照设定比例混合进行表面刷涂处理,自然干透后使用砂纸进行表面打磨、高压气体清理;重复至表面不可见凹坑;本实施例w5粒度碳化硅粉、聚乙烯醇溶液和水的质量比为5:1:8。最后采用相同的cvi工艺,在处理后的产品表面沉积制备厚度在350nm以内的表面涂层。

91.上支座1的制备过程和下支座2的制备过程基本一致,具体如下:

92.首先,根据上支座1整体外形结构,确定上支座芯模13结构;为了保证上一步铺层能有最大数目的纤维连续,上支座芯模13根据上支座1整体外形结构向内等间距偏置至上下型面重合;如图5所示,位于上支座芯模13外围的双点画线代表上支座轮廓14。本实施例通过将上支座轮廓14向内等间距偏置至上下型面相合获得上支座芯模13。

93.其次,根据上支座芯模13最大厚度选取平板针刺毡,需要确保平板针刺毡的厚度要大于上支座芯模13的最大厚度。之后采用硬化处理加工方法加工厚平板针刺毡,形成上支座芯模13。

94.其次,在上支座芯模13外采用等厚铺层方案制备针刺预制体;

95.如图6所示,沿上支座芯模13使用型面铺设多层三维针刺毡15,多层三维针刺毡15具有相同的厚度;同时三维针刺毡15的长度需要大于上支座芯模13使用型面展开长度,使得部分三维针刺毡15在离开上支座芯模13使用型面时相互叠层,相互叠层的三维针刺毡15形成第一座体21预制体;上支座芯模13及位于上支座芯模13外表面的三维针刺毡15形成两个第一轴套22预制体。具体可采用如上方式进行铺设:先将芯模置于平铺的一层三维针刺毡15上,沿三维针刺毡15长度方向将其包裹在芯模使用型面上,离开芯模使用型面的两端三维针刺毡15相互叠层;之后,依次按照上述步骤,在前一步的三维针刺毡15上继续铺设等厚度的三维针刺毡15,直至达到预设厚度。本实施例的厚度为12mm。

96.其次,制备毛坯;

97.先将完成的上支座1预制体固定在石墨模具中,石墨模具具有透气孔;之后将带有石墨模具的上支座1预制体置于界面沉积炉中,在上支座1预制体表面沉积厚度为150nm~500nm的界面层;再将具有界面层的上支座1预制体置于高温处理炉中进行界面处理;将处理后的上支座1预制体放置于cvi沉积炉中,沉积至密度≧1.25g/cm3,去除石墨模具,粗加工毛边,重复本步骤至密度≧1.70g/cm3;获得上支座1毛坯;

98.其次,加工上支座1;

99.先使用高硬度刀具按照设计尺寸对毛坯进行加工,保证外形尺寸比理论尺寸小0.1~0.2mm;清洗、烘干;之后采用cvi工艺,将加工后的产品沉积密度至≧1.95g/cm3;采用w5粒度碳化硅粉、聚乙烯醇溶液和水按照设定比例混合进行表面刷涂处理,自然干透后使用砂纸进行表面打磨、高压气体清理;重复至表面不可见凹坑;本实施例w5粒度碳化硅粉、

聚乙烯醇溶液和水的质量比为5:1:8。最后采用相同的cvi工艺,在处理后的产品表面沉积制备厚度在350nm以内的表面涂层。

100.转轴3的具体制备过程如下:

101.首先制备转轴3预制体;

102.采用二维t300 1k平纹碳布缠绕结构预制体;

103.其次,制备毛坯,先将完成的转轴3预制体固定在石墨模具中,石墨模具具有透气孔;之后将带有石墨模具的转轴3预制体置于界面沉积炉中,在转轴3预制体表面沉积厚度为150nm~500nm的界面层;将具有界面层的转轴3预制体置于高温处理炉中进行界面处理;将处理后的转轴3预制体放置于cvi沉积炉中,沉积至密度≧1.25g/cm3,去除模具,粗加工毛边,重复本步骤至密度≧1.70g/cm3;获得转轴3毛坯;

104.其次,加工上支座1,使用高硬度刀具按照设计尺寸对毛坯进行加工,保证外形尺寸比理论尺寸小0.1~0.2mm,清洗、烘干;采用相同的cvi工艺沉积密度至≧1.95g/cm3;采用w5粒度碳化硅粉、聚乙烯醇溶液和水按照质量比为5:1:8混合进行表面刷涂处理,自然干透后使用砂纸进行表面打磨、高压气体清理;重复至表面不可见凹坑;采用cvi工艺沉积制备表面涂层,厚度350nm以内。

105.步骤2、将第二轴套12卡入两个第一轴套22之间,然后将转轴3插入两个第一轴套22和第二轴套12实现下支座2与上支座1铰接;

106.步骤3、将转轴固定螺钉4插入第一轴套22和/或第二轴套12的轴孔内,并与转轴3紧固,限制转轴3转动。

107.采用排水法密度测定asd-stan pren 6018-1990方法,测试本实施例制备的陶瓷基复合材料固定铰链密度2.0~2.4g/cm3,气孔率≦10%。采用高低温力学性能试验验证本实施例制备的陶瓷基复合材料固定铰链在-150℃~1300℃温度条件下承受静载荷在95%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1