高抗压抗冲击石墨铜套的制作方法

1.本实用新型涉及石墨铜套技术领域,具体为高抗压抗冲击石墨铜套。

背景技术:

2.石墨铜套又称自润滑轴承,结构上可用于横轴、立轴与斜轴,石墨铜套已广泛运用于工程机械、冶金机械、矿山机械、机车支架、轧钢设备、船舶机械、模具设备、纺织机械、气轮机等低速重载、高速轻载等场合使用。

3.然而,传统的石墨铜套在使用过程中,由于石墨铜套的整体结构强度较差,导致影响抗压抗冲击性能,石墨铜套容易发生变形损坏现象,因此,我们提出高抗压抗冲击石墨铜套。

技术实现要素:

4.本实用新型的目的在于提供高抗压抗冲击石墨铜套,以解决上述背景技术中提出传统的石墨铜套在使用过程中,由于石墨铜套的整体结构强度较差,导致影响抗压抗冲击性能,石墨铜套容易发生变形损坏现象的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.高抗压抗冲击石墨铜套,包括套体,所述套体的内部设置有内撑套,所述套体的内侧表面间隔开设有限位槽,所述内撑套的外侧表面间隔固定设置有限位块,所述限位块与限位槽相适配,所述套体的周侧面开设有石墨锥孔,所述内撑套的周侧面与所述石墨锥孔对应位置处开设有石墨圆孔,所述套体的底端固定设置有紧固环,所述紧固环螺纹连接有锁紧螺钉,所述限位块的底端表面开设有装配螺槽,所述锁紧螺钉与装配螺槽相适配,所述内撑套的外侧表面接触于所述套体的内侧表面。

7.优选的,所述限位槽与限位块的截面形状均为矩形,所述限位槽与限位块均呈环形等距间隔均匀分布设置。

8.通过这样设置,达到了能够对内撑套起到稳定限位效果的目的。

9.优选的,所述石墨锥孔与石墨圆孔的内部均填充有石墨,所述石墨锥孔的外侧口径尺寸大于内侧口径尺寸,所述石墨锥孔的内侧口径尺寸与石墨圆孔的口径尺寸相同。

10.通过这样设置,达到了便于将石墨填充于石墨锥孔与石墨圆孔内的目的。

11.优选的,所述套体、内撑套、紧固环与限位块均是一种材质为铬锆铜的构件。

12.通过这样设置,达到了使得套体、内撑套、紧固环与限位块具有良好结构强度的目的。

13.优选的,所述套体的端面与所述内撑套的端面相齐平。

14.通过这样设置,达到了防止影响石墨铜套正常使用的目的。

15.优选的,所述紧固环的底面位于所述锁紧螺钉的外侧位置处开设有沉孔槽。

16.通过设置沉孔槽,使得锁紧螺钉的端帽可内置于沉孔槽302内。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型通过限位块配合插接于限位槽内,使用锁紧螺钉连接于限位块上的装配螺槽,可将内撑套稳定地限位装配于套体内,内撑套能够对套体起到支撑定型作用,增强石墨铜套的整体结构强度,提高石墨铜套的抗压抗冲击性能,有效防止石墨铜套容易发生变形损坏现象,并且内撑套在套体上能够进行拆装,便于对内撑套进行更换。

附图说明

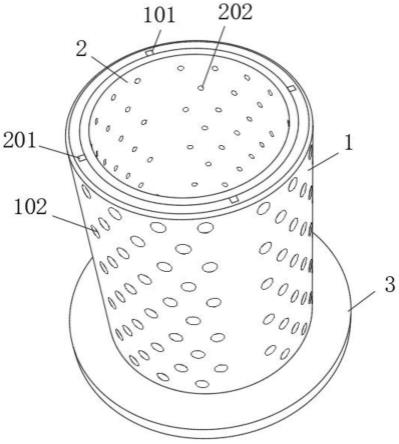

19.图1为本实用新型的立体结构示意图;

20.图2为本实用新型中套体的剖视结构示意图;

21.图3为本实用新型中内撑套的立体结构示意图。

22.图中:1、套体;101、限位槽;102、石墨锥孔;2、内撑套;201、限位块;202、石墨圆孔;203、装配螺槽;3、紧固环;301、锁紧螺钉;302、沉孔槽。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-图3所示,本实用新型提供的一种技术方案:

25.高抗压抗冲击石墨铜套,包括套体1,套体1的内部设置有内撑套2,套体1的内侧表面间隔开设有限位槽101,内撑套2的外侧表面间隔固定设置有限位块201,限位块201与限位槽101相适配,使得限位块201能够配合插接于限位槽101,对内撑套2起到限位作用,套体1的周侧面开设有石墨锥孔102,内撑套2的周侧面与石墨锥孔102对应位置处开设有石墨圆孔202,套体1的底端固定设置有紧固环3,紧固环3螺纹连接有锁紧螺钉301,限位块201的底端表面开设有装配螺槽203,锁紧螺钉301与装配螺槽203相适配,使得锁紧螺钉301能够螺纹连接于装配螺槽203,可将内撑套2锁紧于套体1上,内撑套2的外侧表面接触于套体1的内侧表面。

26.作为本实施例中的一种优选的实施方式,如图1所示,限位槽101与限位块201的截面形状均为矩形,限位槽101与限位块201均呈环形等距间隔均匀分布设置,使得限位块201与限位槽101相互配合,达到了能够对内撑套2起到稳定限位效果的目的。

27.作为本实施例中的一种优选的实施方式,石墨锥孔102与石墨圆孔202的内部均填充有石墨,石墨锥孔102的外侧口径尺寸大于内侧口径尺寸,石墨锥孔102的内侧口径尺寸与石墨圆孔202的口径尺寸相同,达到了便于将石墨填充于石墨锥孔102与石墨圆孔202内的目的。

28.作为本实施例中的一种优选的实施方式,如图1所示,套体1、内撑套2、紧固环3与限位块201均是一种材质为铬锆铜的构件,达到了使得套体1、内撑套2、紧固环3与限位块201具有良好结构强度的目的。

29.作为本实施例中的一种优选的实施方式,如图1所示,套体1的端面与内撑套2的端面相齐平,达到了防止影响石墨铜套正常使用的目的。

30.作为本实施例中的一种优选的实施方式,如图2所示,紧固环3的底面位于锁紧螺

钉301的外侧位置处开设有沉孔槽302,使得锁紧螺钉301的端帽可内置于沉孔槽302内。

31.本实施例的石墨铜套在使用过程中,通过限位块201配合插接于限位槽101内,使用锁紧螺钉301连接于限位块201上的装配螺槽203,可将内撑套2稳定地限位装配于套体1内,内撑套2能够对套体1起到支撑定型作用,增强石墨铜套的整体结构强度,若内撑套2受损需要进行更换时,可将内撑套2在套体1上拆卸取出进行更换。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.高抗压抗冲击石墨铜套,包括套体(1),其特征在于:所述套体(1)的内部设置有内撑套(2),所述套体(1)的内侧表面间隔开设有限位槽(101),所述内撑套(2)的外侧表面间隔固定设置有限位块(201),所述限位块(201)与限位槽(101)相适配,所述套体(1)的周侧面开设有石墨锥孔(102),所述内撑套(2)的周侧面与所述石墨锥孔(102)对应位置处开设有石墨圆孔(202),所述套体(1)的底端固定设置有紧固环(3),所述紧固环(3)螺纹连接有锁紧螺钉(301),所述限位块(201)的底端表面开设有装配螺槽(203),所述锁紧螺钉(301)与装配螺槽(203)相适配,所述内撑套(2)的外侧表面接触于所述套体(1)的内侧表面。2.根据权利要求1所述的高抗压抗冲击石墨铜套,其特征在于:所述限位槽(101)与限位块(201)的截面形状均为矩形,所述限位槽(101)与限位块(201)均呈环形等距间隔均匀分布设置。3.根据权利要求1所述的高抗压抗冲击石墨铜套,其特征在于:所述石墨锥孔(102)与石墨圆孔(202)的内部均填充有石墨,所述石墨锥孔(102)的外侧口径尺寸大于内侧口径尺寸,所述石墨锥孔(102)的内侧口径尺寸与石墨圆孔(202)的口径尺寸相同。4.根据权利要求1所述的高抗压抗冲击石墨铜套,其特征在于:所述套体(1)、内撑套(2)、紧固环(3)与限位块(201)均是一种材质为铬锆铜的构件。5.根据权利要求1所述的高抗压抗冲击石墨铜套,其特征在于:所述套体(1)的端面与所述内撑套(2)的端面相齐平。6.根据权利要求1所述的高抗压抗冲击石墨铜套,其特征在于:所述紧固环(3)的底面位于所述锁紧螺钉(301)的外侧位置处开设有沉孔槽(302)。

技术总结

本实用新型涉及石墨铜套技术领域,具体为高抗压抗冲击石墨铜套,包括套体,所述套体的内部设置有内撑套,所述套体的内侧表面间隔开设有限位槽,所述内撑套的外侧表面间隔固定设置有限位块,所述限位块与限位槽相适配,所述套体的周侧面开设有石墨锥孔,所述内撑套的周侧面与所述石墨锥孔对应位置处开设有石墨圆孔,所述套体的底端固定设置有紧固环,所述紧固环螺纹连接有锁紧螺钉,本实用新型利用内撑套能够对套体起到支撑定型作用,增强石墨铜套的整体结构强度,提高石墨铜套的抗压抗冲击性能,有效防止石墨铜套容易发生变形损坏现象,并且内撑套在套体上能够进行拆装,便于对内撑套进行更换。套进行更换。套进行更换。

技术研发人员:王佳良

受保护的技术使用者:浙江创诺汽车零部件股份有限公司

技术研发日:2022.02.28

技术公布日:2022/6/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1