一种控制雾化制粉熔体液流通断的控制阀的制作方法

1.本实用新型涉及一种控制雾化制粉熔体液流通断的控制阀。

背景技术:

2.气体雾化技术是制备金属粉末的主要生产方式,具有球形度高、粉末粒度可控等优点,已成为高性能及特种合金粉末制备的主要方向。而大部分金属粉末材料都具有性活泼、易氧化的特点,这对于熔炼和雾化的过程就有较高的要求。

3.气体雾化技术的原理是金属经高温融化后,熔体从导流管或石墨喷嘴流出后进入气体雾化区,受到高速气流的作用,被冲击破碎为细小熔滴。随后熔滴在表面张力及雾化气体的冷却作用下,凝固成粉末颗粒。在气体雾化过程中,金属熔滴可获得很高的冷却速度,凝固生成晶粒细小,无偏析的粉末颗粒。

4.传统雾化采用的上拔塞来控制坩埚内熔体液流的通断,塞杆置于坩埚内,影响装料,且存在塞杆易断裂,难以控制,使用寿命短的问题。

技术实现要素:

5.针对上述技术缺陷,本实用新型提供一种控制雾化制粉熔体液流通断的控制阀。

6.本实用新型采用如下技术方案:

7.一种控制雾化制粉熔体液流通断的控制阀,包括阀体和阀杆,阀体内部沿轴向设有开孔,阀杆的前端位于开孔内并可转动;所述阀体外部沿径向设有凸起顶部,凸起顶部上设有螺纹,用于与熔炼装置螺纹连接;所述阀体沿径向设置有第一通孔,第一通孔位于凸起顶部处;所述阀杆的前端沿径向设置有第二通孔,所述第一通孔与第二通孔的位置在同一圆周面上;所述阀杆的后端沿径向设置有第三通孔,所述第三通孔与第二通孔的方向一致。

8.进一步地,所述第一通孔的熔体液流入口设置为漏斗形。

9.进一步地,所述第一通孔、第二通孔和第三通孔的轴线垂直于阀体的轴线。

10.进一步地,所述第一通孔的轴线与阀体的轴线相交。

11.进一步地,所述第三通孔与第二通孔的轴线与阀体的轴线相交。

12.进一步地,所述阀体的开孔沿轴线为变径的。

13.进一步地,所述阀杆沿轴线为变径的,与所述开孔的变径形状相匹配。

14.进一步地,所述第二通孔与第三通孔位于阀杆的不同变径段。

15.进一步地,所述阀杆的前端轴径小于后端轴径。

16.进一步地,所述第二通孔和第三通孔的孔径相同。

17.本实用新型的有益效果是:

18.本实用新型的控制阀可安装于坩埚下方,不影响坩埚内装料,而且控制方便、精准,使用寿命长。

附图说明

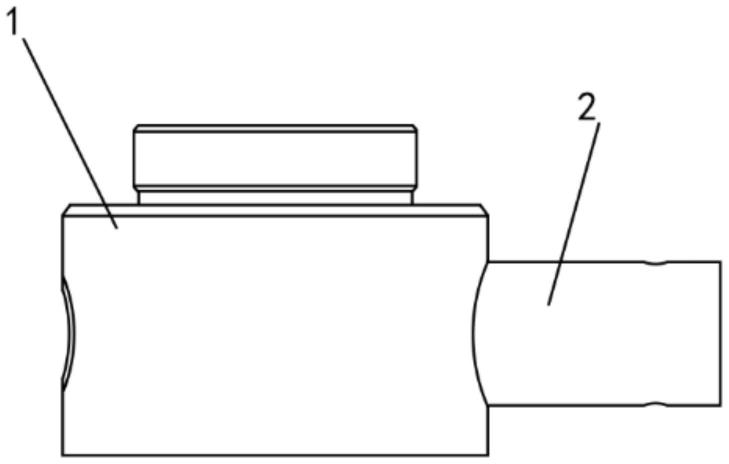

19.图1为本实用新型控制阀的平面结构示意图。

20.图2为本实用新型控制阀的侧视图。

21.图3为本实用新型控制阀的阀体剖视图。

22.图4为本实用新型控制阀的阀杆剖视图。

具体实施方式

23.以下结合附图对本实用新型的具体实施方式进行举例说明,此处所描述的实例仅用于说明和解释本实用新型,并不用于限定本实用新型。

24.本实施例的一种控制雾化制粉熔体液流通断的控制阀,如图1和2所示,由阀体1和阀杆2构成。其中,阀体1凸起顶部设有外螺纹,用于与熔炼坩埚底部的内螺纹进行连接。阀体1内部沿径向开有垂直于阀体轴线的通孔,通孔的轴线与阀体轴线相交。通孔与熔炼坩埚底部相连处设为漏斗形,位于凸起顶部,便于熔体液流流入。

25.本实施例中,阀体1内部沿轴向开有变径开孔,该变径开孔用于限制阀杆2上的垂直通孔a的位置,以确保阀杆2旋转时可以使阀体通孔与垂直通孔a准确相通。本实施例中,设置阀体1左侧的开孔轴径较小、右侧开孔轴径较大。相应地,阀杆2为变径轴结构,左侧(即前端)轴径较小、右侧轴径较大。变径轴结构的阀杆2前端由阀体1右侧插入,与变径开孔过渡配合,阀杆2可在变径孔内自由转动,优选地,可以设置阀杆2直径略小于开孔。

26.阀杆2上沿径向开有垂直于阀体轴线的通孔a和通孔b,这两个通孔的轴线与阀体的轴线相交。本实施中,通孔a位于阀杆2轴径较小的左侧,通孔b位于阀杆2轴径较大的右侧,通孔a和通孔b的尺寸相同,并与阀体通孔相连通的部分的尺寸也相同。

27.操作者可通过垂直通孔b的旋转角度控制垂直通孔a的旋转角度。具体地:

28.利用本实用新型装置进行金属熔炼雾化制粉时,先将阀体1与雾化制粉的熔炼坩埚底部连接,再将阀杆2从阀体1右侧插入横向变径通孔,直至变径处位置匹配。

29.金属熔炼时,旋转阀杆2,通过观察阀杆2上的垂直通孔b确定垂直通孔a的旋转角度,使阀杆2的垂直通孔a和阀体1内的通孔错开,使熔体液流无法向下流动,进行熔炼。

30.雾化制粉时,旋转阀杆2,通过观察阀杆2上的垂直通孔b确定垂直通孔a的旋转角度,使阀杆2的垂直通孔a和阀体1的垂直通孔相连导通,熔体液流在重力作用下,向下流动进入雾化喷嘴导流管,并在高速气流作用下破碎成微小液滴并凝固成球形粉末。

技术特征:

1.一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述控制阀包括阀体和阀杆,阀体内部沿轴向设有开孔,阀杆的前端位于开孔内并可转动;所述阀体外部沿径向设有凸起顶部,凸起顶部上设有螺纹,用于与熔炼装置螺纹连接;所述阀体沿径向设置有第一通孔,第一通孔位于凸起顶部处;所述阀杆的前端沿径向设置有第二通孔,所述第一通孔与第二通孔的位置在同一圆周面上;所述阀杆的后端沿径向设置有第三通孔,所述第三通孔与第二通孔的方向一致。2.根据权利要求1所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述第一通孔的熔体液流入口设置为漏斗形。3.根据权利要求1所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述第一通孔、第二通孔和第三通孔的轴线垂直于阀体的轴线。4.根据权利要求1所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述第一通孔的轴线与阀体的轴线相交。5.根据权利要求4所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述第三通孔与第二通孔的轴线与阀体的轴线相交。6.根据权利要求1所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述阀体的开孔沿轴线为变径的。7.根据权利要求6所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述阀杆沿轴线为变径的,与所述开孔的变径形状相匹配。8.根据权利要求7所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述第二通孔与第三通孔位于阀杆的不同变径段。9.根据权利要求7所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述阀杆的前端轴径小于后端轴径。10.根据权利要求1所述的一种控制雾化制粉熔体液流通断的控制阀,其特征在于,所述第二通孔和第三通孔的孔径相同。

技术总结

本实用新型提供了一种控制雾化制粉熔体液流通断的控制阀。该控制阀包括阀体和阀杆,阀体内部沿轴向设有开孔,阀杆的前端位于开孔内并可转动;阀体外部沿径向设有凸起顶部,凸起顶部上设有螺纹,用于与熔炼装置螺纹连接;阀体沿径向设置有第一通孔,第一通孔位于凸起顶部处;阀杆的前端沿径向设置有第二通孔,第一通孔与第二通孔的位置在同一圆周面上;阀杆的后端沿径向设置有第三通孔,第三通孔与第二通孔的方向一致。本实用新型的控制阀可安装于坩埚下方,不影响坩埚内装料,而且控制方便、精准,使用寿命长。使用寿命长。使用寿命长。

技术研发人员:杜宇雷 刘祎玮 蔡建宁 李京晓

受保护的技术使用者:丹阳层现三维科技有限公司

技术研发日:2022.04.08

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1