手动换挡操纵机构刚度强度检测装置的制作方法

[0001]

本发明涉及手动换挡操纵机构刚度强度检测相关技术领域,具体为手动换挡操纵机构刚度强度检测装置。

背景技术:

[0002]

强度和刚度的区别:材料在外力作用下抵抗永久变形和断裂的能力称为强度;而刚度是指材料在载荷作用下抵抗弹性变形的能力,对于汽车手动换挡操纵机构来说,其刚度强度直接关乎着汽车的安全驾驶,因为驾驶人一般在驾驶过程中都会根据道路的情况来合理控制车速,那么就需要通过手动换挡操纵机构来操作换挡,假如手动换挡操纵机构的刚度强度都不能够在长期使用的过程中,满足驾驶人的使用需求的话,那么驾驶安全性则无法得到保障,所以需要对手动换挡操纵机构进行刚度强度的检测,所以这里设计生产了手动换挡操纵机构刚度强度检测装置,以便于解决上述问题。

技术实现要素:

[0003]

本发明的目的在于提供手动换挡操纵机构刚度强度检测装置,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:手动换挡操纵机构刚度强度检测装置,包括底座、动力机构、检测机构和角度调节机构,所述动力机构包括有支撑柱、伺服电动缸、微型压力传感器和顶块,所述支撑柱垂直焊接在底座的上端面左侧中段位置,所述角度调节机构包括有圆形安装座、涡轮、蜗杆、插接套筒、转动支撑立柱和支撑板,所述圆形安装座固定设置在底座的上端面右侧中段位置,所述检测机构包括有固定板、安装座、托架、档把、第一铰接杆、第二铰接杆、两根t型顶杆和两个缓冲套筒。

[0005]

在进一步的实施例中,所述底座的底端面四个边角位置均垂直焊接有支撑腿,利用支撑腿可支撑整个底座。

[0006]

在进一步的实施例中,所述伺服电动缸通过支撑块固定安装在支撑柱的顶端右侧,伺服电动缸平卧固定安装在支撑柱的上端,所述微型压力传感器固定安装在伺服电动缸的尖端,通过伺服电动缸的收缩来带动微型压力传感器在水平方向上左右往复移动,所述顶块通过连接块固定安装在微型压力传感器的尖端,水平方向上左右往复移动的微型压力传感器可同步带动顶块在水平方向上左右往复移动。

[0007]

在进一步的实施例中,所述圆形安装座的内腔为中空结构,所述涡轮转动设置在圆形安装座的内腔轴向侧壁之间,涡轮可在圆形安装座的内腔轴向侧壁之间转动,所述插接套筒与圆形安装座的径向侧壁切线方向固定插接,且相互连通,所述蜗杆的尖端转动贯穿插接套筒的内腔,且延伸至圆形安装座的内腔,所述蜗杆的尖端与涡轮啮合,通过徒手转动蜗杆,可带动涡轮转动,所述转动支撑立柱转动贯穿圆形安装座的顶端面,且与涡轮轴向侧壁连接,所述支撑板固定设置在转动支撑立柱的顶端面,涡轮转动可带动转动支撑立柱以及支撑板转动,这样便于改变档把被顶起的方向,使得档把的径向侧壁在经历转动一圈

后的检测后,便于对其进行全方位地刚度强度检测。

[0008]

在进一步的实施例中,所述蜗杆远离插接套筒的一端固定设有辅助转动盘,且辅助转动盘的前端面边缘位置轴向设有把手,通过把手来辅助转动辅助转动盘,即可辅助对蜗杆进行正反转,省时省力。

[0009]

在进一步的实施例中,所述固定板通过螺栓固定安装在支撑板的上端面,所述安装座固定设置在固定板的上端面中心位置,所述托架的主视截面呈l型结构,且固定设置在安装座的右端面下方位置,所述档把的底端呈球型结构,且转动内嵌在安装座的内腔,档把可通过球型结构在安装座的内腔左右摆动,这样便于模拟换挡操纵的情境,所述档把的球型结构径向侧壁设有转动贯穿安装座侧壁的延伸杆,且延伸杆另一端与第一铰接杆的一端后侧固定连接,所述第二铰接杆的一端固定设置在档把的侧壁底端,档把左右摆动,这样使得档把的球型结构在安装座的内腔自转,即可带动延伸杆自转,即可带动第一铰接杆围绕延伸杆顺时针或者逆时针转动,与此同时,第二铰接杆跟随档把的左右摆动而发生相应的顺时针或者逆时针转动。

[0010]

在进一步的实施例中,两个所述t型顶杆顶端分别与第一铰接杆和第二铰接杆的尖端铰接,所述t型顶杆分别与两个缓冲套筒的内腔滑动插接,且两个t型顶杆的底端与缓冲套筒的内腔之间均设有弹簧,两个所述缓冲套筒的底端均与托架的底端前后两侧铰接,顺时针或者逆时针转动的第一铰接杆和第二铰接杆可带动两个两个t型顶杆分别沿着两个缓冲套筒的内腔上下滑动,通过在两个缓冲套筒的内腔设置弹簧,能够利用弹簧的弹力实时顶起两个t型顶杆,使得档把左右摆动时有一定的阻力,这样能够模拟实际驾驶过程中挂挡的力度。

[0011]

在进一步的实施例中,所述顶块与档把位于同一竖直平面内,通过将顶块与档把设置在同一竖直平面内,通过伺服电动缸的收缩来带动微型压力传感器和顶块在水平方向上左右往复移动,通过提前预设微型压力传感器的压力阈值为50kg,这样当顶块顶起档把侧壁的力度达到50kg以后,则伺服电动缸则往回收缩,被压缩的弹簧就会再次将t型顶杆向上顶起,即可围绕铰接点反向扶正档把,以便于高频率地对档把进行刚度强度地检测操作。

[0012]

与现有技术相比,本发明的有益效果是:

[0013]

1.本发明为手动换挡操纵机构刚度强度检测装置,改变传统人工操作的方式,改为气动的方式,可通过数万次地往复操作,实现对手动换挡操纵机构进行整体全方位地刚度强度的检测操作。

[0014]

2.本发明,通过徒手转动蜗杆,可带动涡轮转动,转动支撑立柱转动贯穿圆形安装座的顶端面,且与涡轮轴向侧壁连接,支撑板固定设置在转动支撑立柱的顶端面,涡轮转动可带动转动支撑立柱以及支撑板转动,这样便于改变档把被顶起的方向,使得档把的径向侧壁在经历转动一圈后的检测后,便于对其进行全方位地刚度强度检测。

附图说明

[0015]

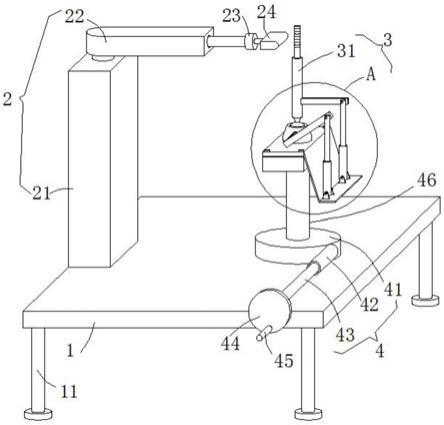

图1为本发明主体结构示意图;

[0016]

图2为本发明的图1中a处结构放大图;

[0017]

图3为本发明的角度调节机构俯视结构剖视图。

[0018]

图中:1、底座;11、支撑腿;2、动力机构;21、支撑柱;22、伺服电动缸;23、微型压力

传感器;24、顶块;3、检测机构;31、档把;32、固定板;33、安装座;34、第二铰接杆;35、第一铰接杆;36、延伸杆;37、t型顶杆;38、缓冲套筒;39、托架;4、角度调节机构;41、圆形安装座;42、插接套筒;43、蜗杆;44、辅助转动盘;45、把手;46、转动支撑立柱;47、支撑板;48、涡轮。

具体实施方式

[0019]

在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

[0020]

实施例一

[0021]

请参阅图1-3,本实施例提供了手动换挡操纵机构刚度强度检测装置,包括底座1、动力机构2、检测机构3和角度调节机构4,动力机构2包括有支撑柱21、伺服电动缸22、微型压力传感器23和顶块24,支撑柱21垂直焊接在底座1的上端面左侧中段位置,角度调节机构4包括有圆形安装座41、涡轮48、蜗杆43、插接套筒42、转动支撑立柱46和支撑板47,圆形安装座41固定设置在底座1的上端面右侧中段位置,检测机构3包括有固定板32、安装座33、托架39、档把31、第一铰接杆35、第二铰接杆34、两根t型顶杆37和两个缓冲套筒38。

[0022]

底座1的底端面四个边角位置均垂直焊接有支撑腿11,利用支撑腿11可支撑整个底座1。

[0023]

伺服电动缸22通过支撑块固定安装在支撑柱21的顶端右侧,伺服电动缸22平卧固定安装在支撑柱21的上端,微型压力传感器23固定安装在伺服电动缸22的尖端,通过伺服电动缸22的收缩来带动微型压力传感器23在水平方向上左右往复移动,顶块24通过连接块固定安装在微型压力传感器23的尖端,水平方向上左右往复移动的微型压力传感器23可同步带动顶块24在水平方向上左右往复移动。

[0024]

圆形安装座41的内腔为中空结构,涡轮48转动设置在圆形安装座41的内腔轴向侧壁之间,涡轮48可在圆形安装座41的内腔轴向侧壁之间转动,插接套筒42与圆形安装座41的径向侧壁切线方向固定插接,且相互连通,蜗杆43的尖端转动贯穿插接套筒42的内腔,且延伸至圆形安装座41的内腔,蜗杆43的尖端与涡轮48啮合,通过徒手转动蜗杆43,可带动涡轮48转动,转动支撑立柱46转动贯穿圆形安装座41的顶端面,且与涡轮48轴向侧壁连接,支撑板47固定设置在转动支撑立柱46的顶端面,涡轮48转动可带动转动支撑立柱46以及支撑板47转动,这样便于改变档把31被顶起的方向,使得档把31的径向侧壁在经历转动一圈后的检测后,便于对其进行全方位地刚度强度检测。

[0025]

蜗杆43远离插接套筒42的一端固定设有辅助转动盘44,且辅助转动盘44的前端面边缘位置轴向设有把手45,通过把手45来辅助转动辅助转动盘44,即可辅助对蜗杆43进行正反转,省时省力。

[0026]

固定板32通过螺栓固定安装在支撑板47的上端面,安装座33固定设置在固定板32的上端面中心位置,托架39的主视截面呈l型结构,且固定设置在安装座33的右端面下方位置,档把31的底端呈球型结构,且转动内嵌在安装座33的内腔,档把31可通过球型结构在安装座33的内腔左右摆动,这样便于模拟换挡操纵的情境,档把31的球型结构径向侧壁设有转动贯穿安装座33侧壁的延伸杆36,且延伸杆36另一端与第一铰接杆35的一端后侧固定连

接,第二铰接杆34的一端固定设置在档把31的侧壁底端,档把31左右摆动,这样使得档把31的球型结构在安装座33的内腔自转,即可带动延伸杆36自转,即可带动第一铰接杆35围绕延伸杆36顺时针或者逆时针转动,与此同时,第二铰接杆34跟随档把31的左右摆动而发生相应的顺时针或者逆时针转动。

[0027]

两个t型顶杆37顶端分别与第一铰接杆35和第二铰接杆34的尖端铰接,t型顶杆37分别与两个缓冲套筒38的内腔滑动插接,且两个t型顶杆37的底端与缓冲套筒38的内腔之间均设有弹簧,两个缓冲套筒38的底端均与托架39的底端前后两侧铰接,顺时针或者逆时针转动的第一铰接杆35和第二铰接杆34可带动两个两个t型顶杆37分别沿着两个缓冲套筒38的内腔上下滑动,通过在两个缓冲套筒38的内腔设置弹簧,能够利用弹簧的弹力实时顶起两个t型顶杆37,使得档把31左右摆动时有一定的阻力,这样能够模拟实际驾驶过程中挂挡的力度。

[0028]

顶块24与档把31位于同一竖直平面内,通过将顶块24与档把31设置在同一竖直平面内,通过伺服电动缸22的收缩来带动微型压力传感器23和顶块24在水平方向上左右往复移动,通过提前预设微型压力传感器23的压力阈值为50kg,这样当顶块24顶起档把31侧壁的力度达到50kg以后,则伺服电动缸22则往回收缩,被压缩的弹簧就会再次将t型顶杆37向上顶起,即可围绕铰接点反向扶正档把31,以便于高频率地对档把31进行刚度强度地检测操作。

[0029]

本实施例中,通过伺服电动缸22的收缩来带动微型压力传感器23和顶块24在水平方向上左右往复移动,使得第一铰接杆35围绕延伸杆36顺时针或者逆时针转动,与此同时,第二铰接杆34跟随档把31的左右摆动而发生相应的顺时针或者逆时针转动,顺时针或者逆时针转动的第一铰接杆35和第二铰接杆34可带动两个两个t型顶杆37分别沿着两个缓冲套筒38的内腔上下滑动,通过在两个缓冲套筒38的内腔设置弹簧,能够利用弹簧的弹力实时顶起两个t型顶杆37,使得档把31左右摆动时有一定的阻力,这样能够模拟实际驾驶过程中挂挡的力度,通过提前预设微型压力传感器23的压力阈值为50kg,这样当顶块24顶起档把31侧壁的力度达到50kg以后,通过外接手动换挡操纵机构刚度强度检测控制柜的控制单元来控制伺服电动缸22往回收缩,被压缩的弹簧就会再次将t型顶杆37向上顶起,即可围绕铰接点反向扶正档把31,以便于高频率地对档把31进行刚度强度地检测操作,本发明改变传统人工操作的方式,改为气动的方式,可通过数万次地往复操作,以达到对汽车手动换挡操纵机构刚度强度精准检测的需求;

[0030]

通过徒手转动蜗杆43,可带动涡轮48转动,涡轮48转动可带动转动支撑立柱46以及支撑板47转动,这样便于改变档把31被顶起的方向,使得档把31的径向侧壁在经历转动一圈后的检测后,便于对其进行全方位地刚度强度检测。

[0031]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1