汽车气压表螺旋通气螺纹管和进气管连接方法与流程

[0001]

本发明属于汽车气压表设备安装领域,具体涉及汽车气压表螺旋通气螺纹管和进气管连接方法。

背景技术:

[0002]

现有汽车仪表表中的指针大多是通过,气压装置压装而成,通过人工先将两个气管连接件连接在汽车仪表气压指针的通气螺纹管上,在通过充气装置对气管供气,气体沿着气管进入到汽车仪表气压指针的通气螺纹管中,在配合压头装置将指针压装在汽车仪表盘上,此过程中,每连接一块仪表指针通气螺纹管,需要耗费工人1-2分钟时间,效率很低,总体耗费工时较长,自动化水平低。且在工人长期工作之后,极易疲劳,需要精力高度集中,稍有疏忽,连接件安装不到位会产生泄气,漏气造成产品不合格,直接报废。长时间工作也会使气管造成损伤,发生爆管的事故,

[0003]

只有具备长期压制经验的工人,才能接受工作,可操作难度较高,稍有不慎,就会损伤气压表本身,造成产品不合格,严重影响产品合格率,为公司企业带来不必要的损失,因此为了避免上述情况发生研发汽车仪表气压表指针自动压装设备的上气锁紧装置及使用方法来代替人工旋拧螺纹是很符合实际需要的。

技术实现要素:

[0004]

发明目的:为了解决汽车气压表螺旋通气螺纹管和进气管连接过程操作难度较高,人工操作效率低,且对工人经验要求偏高的问题,本发明提出汽汽车气压表螺旋通气螺纹管和进气管连接方法。

[0005]

本发明是通过以下方案实施的:汽车气压表螺旋通气螺纹管和进气管连接方法,它包括以下步骤:

[0006]

步骤一:组装上气锁紧装置;

[0007]

将安装板水平放置,在安装板的两端分别安装一个升降保护机构,在安装版上对称安装两个上气自动松紧机构;

[0008]

将上气自动松紧机构的驱动组件、传动组件、锁紧组件和上气组件进行组装,

[0009]

将驱动组件和锁紧组件安装在安装板上,将传动组件的一端安装在驱动组件的传动端上,将传动组件的另一端安装在锁紧组件的从动端上,将上气组件安装在锁紧组件内部,

[0010]

步骤二:完成上气锁紧装置与气管的连接;

[0011]

将气管安装在上气组件的进气端;

[0012]

步骤三:将汽车仪表气压表通气螺纹段与气管连接。

[0013]

将将汽车仪表气压表的两个通气螺纹段分别插入一个锁紧组件中,

[0014]

步骤四:对汽车仪表气压表在上气锁紧装置上的安装位置进行固定。

[0015]

步骤五:通过上气锁紧装置使气管与汽车仪表气压表连通;

[0016]

开启上气锁紧装置锁紧,驱动组件带动传动组件将扭矩传动给锁紧组件,锁紧组件运动后与汽车气压表螺旋通气螺纹管固定,将锁紧组件中的上气组件与汽车气压表螺旋通气螺纹完成连接,此过程将安装板整体抬升,升降保护机构随运动抬升。

[0017]

进一步地,所述步骤一中上所述的上气锁紧装置组装完成后,在上气锁紧装置的下方放置一块托板。

[0018]

再进一步地,所述步骤二中锁紧组件组装时,

[0019]

将轴承安装在安装板上,把带轮一由上至下插入轴承中,在带轮一的底端外部安装挡圈,在带轮一的上端放入螺母,把带轮一的身部与传动组件连接,将上气组件由上至下插入带轮一中部。

[0020]

进一步地,所述步骤二中驱动组件组装时,将电机安装在安装板下方,电机轴穿过安装板,将带轮二安装在安装板上方。

[0021]

再进一步地,所述步骤二中的传动组件为皮带,把皮带的一端套在带轮一,把皮带的另一端套在带轮二上。

[0022]

进一步地,所述步骤二中的传动组件选用皮带,轴承选用自润滑轴承,挡圈选用弹性挡圈,螺母选用六角螺母。

[0023]

再进一步地,所述步骤二螺母安装前,先在螺母的底部加工出限位板,在限位板的顶部加工出连接通孔;在限位板上边面加工出气体回旋槽。

[0024]

进一步地,所述步骤二中的带轮一的上端放入螺母时,将螺母放入带轮一的螺母安置段中,并在螺母安置段侧部安装若干紧固螺栓进行锁紧。

[0025]

再进一步地,所述步骤一中上气组件进行组装时,将气嘴右上至下穿过带轮并与其固定,气嘴身部套装气管,气管外部套装气管保护套。

[0026]

进一步地,所述步骤一中上气组件进行组装时,

[0027]

把光轴沿竖直方向安装在导向轴轴座的上方,将光轴上端穿过安装板,把光轴套固定在安装板的下端且套装在光轴上,将弹簧套装在光轴上且设置在导向轴轴座于光轴套之间。

[0028]

有益效果:

[0029]

通过电机带动带轮转动,并通过皮带将扭矩传递给锁紧组件,使锁紧组件中的螺母可以旋拧在汽车仪表指针的通气螺纹管上,用自动旋拧的方式代替人工旋拧极大的减少了气管与通气螺纹管的连接时间,使工作效率至少提高70%,同时利用本发明提供的锁紧装置进行气管与通气螺纹管连接时,连接的准确性也有极大地提高,有效的避免了连接后漏气的情况出现,极大的提高了工作中的安全性,同时当气管与通气螺纹管的连接后可以实现气源直接向仪表供气;

[0030]

本发明自动化程度较高,工人只需打开总开关,放上仪表,轻按启动开关,便可完成整个压制过程,极易上手,且对于工人经验要求很低,大大减轻工人的工作量和强度,在一分钟之内便可精确完成整个压制过程,节约工时,提高了生产效率;

[0031]

1、本发明通过上气装置中的锁紧组件自动连接气压表螺纹口,提高连接准确性,且减少连接时间,且不会产生泄气,漏气的情况;

[0032]

2、本发明通过上气装置中的气管保护套,避免了爆管的问题;

[0033]

3、本发明提供的一种气压表指针自动压装设备人工操作较少,减少人工成本。

附图说明

[0034]

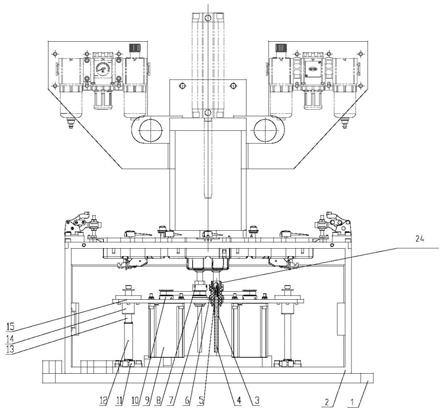

图1为本发明示意图;

[0035]

图2为本发明细节图;

[0036]

图3为本发明缩进组件的细节图;

[0037]

图4为本发明中带轮的主视示意图;

[0038]

图5为本发明中带轮的主剖示意图;

[0039]

图6为图3的俯视示意图;

[0040]

图7为本发明中带有气体回旋槽的螺母剖视图;

具体实施方式

[0041]

具体实施方式一:汽车气压表螺旋通气螺纹管和进气管连接方法,其特征在于:

[0042]

它包括以下步骤:

[0043]

步骤一:组装上气锁紧装置;

[0044]

将安装板(15)水平放置,在安装板(15)的两端分别安装一个升降保护机构,在安装版(15)上对称安装两个上气自动松紧机构;

[0045]

将上气自动松紧机构的驱动组件(9)、传动组件、锁紧组件和上气组件进行组装,

[0046]

将驱动组件(9)和锁紧组件安装在安装板(15)上,将传动组件的一端安装在驱动组件的传动端(6)上,将传动组件的另一端安装在锁紧组件的从动端上,将上气组件安装在锁紧组件内部,

[0047]

步骤二:完成上气锁紧装置与气管的连接;

[0048]

将气管安装在上气组件的进气端;

[0049]

步骤三:将汽车仪表气压表通气螺纹段与气管连接。

[0050]

将将汽车仪表气压表的两个通气螺纹段分别插入一个锁紧组件中,

[0051]

步骤四:对汽车仪表气压表在上气锁紧装置上的安装位置进行固定。

[0052]

步骤五:通过上气锁紧装置使气管与汽车仪表气压表连通;

[0053]

开启上气锁紧装置锁紧,驱动组件(9)带动传动组件将扭矩传动给锁紧组件,锁紧组件运动后与汽车气压表螺旋通气螺纹管固定,将锁紧组件中的上气组件与汽车气压表螺旋通气螺纹完成连接,此过程将安装板(15)整体抬升,升降保护机构随运动抬升。

[0054]

本实施方式中两个升降保护机构和两个上气自动松紧机构实现了仪表盘进气端上气锁紧工序的自动化,节约工时,提高了生产效率,同时减少了人工成本,本设备中还设有外部气源。

[0055]

安装板15是辅助两个升降保护机构和两个上气自动松紧机构可以同步工作,上气自动松紧机构的作用是将气压表进气端锁紧,并将气源供出的气体准确充分的传输到仪表盘的进气系统中,由于一般仪表盘中设有两个进气管道,因此包含两个上气自动锁紧机构,每个上气锁紧机构单独对仪表盘中的一个进气管道供气,保证了进气的准确性和密封性。

[0056]

升降保护机构,确保上气自动松紧机构运行时带动安装板15升降时,不超过最大行程,并对上气自动锁紧机构下降过程进行减震保护。

[0057]

升降保护机构,确保上气自动松紧机构运行时带动安装板15升降时,不超过最大行程,并对上气自动锁紧机构下降过程进行减震保护。

[0058]

通过驱动组件9带动锁紧组件自动与仪表盘中进气螺纹管连接,驱动组件为为正反转驱动组件,便于实现锁紧组件的正旋和反旋,也便于锁紧组件与进气螺纹管拧紧和放松。

[0059]

具体实施方式二:所述步骤一中上所述的上气锁紧装置组装完成后,在上气锁紧装置的下方放置一块托板。

[0060]

本实施方式中:托板的设置,是为了确保上气自动松紧机构能够在非工作时保持其基准高度。

[0061]

其他具体实施方式与具体实施方式一相同。

[0062]

具体实施方式三:所述步骤二中锁紧组件组装时,将轴承(6)安装在安装板(15)上,把带轮一(8)由上至下插入轴承(6)中,在带轮一(8)的底端外部安装挡圈(7),在带轮一(8)的上端放入螺母(24),把带轮一(8)的身部与传动组件连接,将上气组件由上至下插入带轮一(8)中部。

[0063]

本实施方式中:本实施方式中:通过利用驱动机构作为输入端,利用皮带将扭矩传递个带轮,使带轮转动,同时带动带轮顶部的螺母使其旋拧在汽车仪表指针的通气螺纹管上,用自动的方式代替人工手动,极大的提高了工作的效率的同时也保证了连接的准确性。

[0064]

所述带轮一(8)包括螺母安置段(81)、皮带安置段(82)和轴承安置段(83),螺母安置段(21)、皮带安置段(22)和轴承安置段(23)由上至下依次一体成型设置,且螺母安置段(21)、皮带安置段(22)和轴承安置段(23)连通设置。

[0065]

所述螺母安置段(81)顶部加工有空腔,螺母安置段(81)的底部中心处加工有一号通孔,螺母安置段(81)的侧壁沿周向等距加工有若干锁紧螺纹孔,锁紧螺母(24)设置在螺母安置段(81)的空腔中并通过若干紧固螺栓固接在螺母安置段(81)上。

[0066]

所述螺母安置段(81)上的锁紧螺纹孔的个数为3-6个。

[0067]

所述螺母安置段(81)中的空腔横截面为正六边形。

[0068]

所述皮带安置段(82)的外圆面沿周向均布加工有若干个齿,用于与皮带啮合,皮带安置段(82)的顶端中心处加工有二号通孔。

[0069]

所述皮带安置段(82)与螺母安置段(81)的连接处为坡度设置,皮带安置段(82)与轴承安置段(83)的连接处为坡度设置。

[0070]

所述轴承安置段(83)的外圆面上加工有密封槽,轴承安置段(83)的顶端中心处加工有三号通孔,连接通孔、一号通孔、二号通孔和三号通孔同轴设置,且一号通孔、二号通孔和三号通孔的孔径相同,所述轴承安置段(83)的底端加工有倒角。

[0071]

本实施方式中:在限位板的上表面还加工了气体回旋槽241,用于起到气密封的作用,在锁紧螺母24与汽车仪表上的通气螺纹管末端连通后,气体通过气管会进入到通气螺纹管中,但是实际工作时气体突然进到通气螺纹管时会产生向上的推力,从而导致会有极少的气体沿螺纹泄露使通气螺纹管与锁紧螺母24的连接处膨胀,长时间工作会影响通气螺纹管的使用寿命,增加气体回旋槽241后,泄露的少许气体会进入到气体回旋槽241中,当锁紧螺母24与通气螺纹管放松时,气体会随着排出,减少了工作时由于少许气体泄露使通气螺纹管与锁紧螺母24的连接处的膨胀,提高了装置的使用寿命。

[0072]

其他具体实施方式与具体实施方式二相同。

[0073]

具体实施方式四:所述步骤二中驱动组件(9)组装时,将电机安装在安装板(15)下

方,电机轴穿过安装板(15),将带轮二安装在安装板(15)上方。

[0074]

其他具体实施方式与具体实施方式三相同。

[0075]

具体实施方式五:所述步骤二中的传动组件为皮带,把皮带的一端套在带轮一(8),把皮带的另一端套在带轮二上。

[0076]

其他具体实施方式与具体实施方式五相同。

[0077]

具体实施方式六:所述步骤二中的传动组件选用皮带,轴承选用自润滑轴承,挡圈(7)选用弹性挡圈,螺母(24)选用六角螺母。

[0078]

其他具体实施方式与具体实施方式六相同。

[0079]

具体实施方式七:所述步骤二螺母(2)安装前,先在螺母(1)的底部加工出限位板,在限位板的顶部加工出连接通孔;在限位板上边面加工出气体回旋槽(241)。

[0080]

其他具体实施方式与具体实施方式七相同。

[0081]

具体实施方式八:所述步骤二中的带轮一(8)的上端放入螺母(24)时,将螺母(24)放入带轮一(8)的螺母安置段(81)中,并在螺母安置段(81)侧部安装若干紧固螺栓进行锁紧。

[0082]

其他具体实施方式与具体实施方式七相同。

[0083]

具体实施方式九:所述步骤一中上气组件进行组装时,将气嘴(4)右上至下穿过带轮(8)并与其固定,气嘴(5)身部套装气管(4),气管(4)外部套装气管保护套(3)。

[0084]

本实施方式中,所述气嘴(5)包括头端和杆端,所述头端与杆端一体成型设置,头端顶端面为半球形,杆端的外侧端面为圆柱形,杆端外端面设有多层环状突起,头端和杆端内部设有沿中轴线设置的阶梯状通气孔;

[0085]

所述头端和杆端呈阶梯状设置,头端的外径大于杆端的外径;

[0086]

所述环状突起的数量为3层-5层;

[0087]

所述杆端用于连接气管,杆端上的环状突起外径尺寸大于待安装气管内径尺寸20%及以上;

[0088]

所述阶梯状通气孔包括大孔径通气孔和小孔径通气孔,所述大孔径通气孔由头端的顶部贯穿至头端的中部,小孔径通气孔由头端的中部贯穿至杆端的底部。

[0089]

供气时,气体充入气管4的瞬时冲量会很大,气管4的管壁较薄容易造成爆裂,在气管4的外壁上套设气管保护套3,可以有效避免了爆管的问题。

[0090]

其他具体实施方式与具体实施方式七相同。

[0091]

具体实施方式十:所述步骤一中上气组件进行组装时,把光轴(13)沿竖直方向安装在导向轴轴座(11)的上方,将光轴(13)上端穿过安装板(15),把光轴套(14)固定在安装板(15)的下端且套装在光轴(13)上,将弹簧(12)套装在光轴上且设置在导向轴轴座(11)于光轴套(14)之间。

[0092]

本实施方式中:驱动组件9正转驱动锁紧组件自动与仪表盘中进气螺纹管连接,安装板15会带动两个锁紧组件同步升降运动,同时为了实现拧紧的效果同步平台15会上升,此时光轴13会起到导向作用,光轴套14在光轴13向上移动,滑动,在工作后,驱动组件9反转驱动锁紧组件自动与仪表盘中进气螺纹管分离,同步平台15会下降,此时弹簧12起到了缓冲的作用。

[0093]

其他具体实施方式与具体实施方式七相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1