一种智能电能表可靠性预测方法及装置与流程

[0001]

本申请涉及智能电能表寿命预测领域,尤其涉及一种智能电能表可靠性预测方法及装置。

背景技术:

[0002]

智能电能表是智能电网的重要组成部分,具有安装量大、分布区域广的特点,在贸易结算与管理、用电信息采集、智能用电等方面发挥着重要作用。智能电能表的稳定可靠运行不仅关系到智能电网建设进度,还关系到广大电力客户的安全用电,因此对智能电能表可靠性的研究具有十分重要的意义。

[0003]

但是,由于现有的智能电能表技术规范引用的可靠性评估标准过于陈旧,对于智能电能表的可靠性寿命仅能做出合格与否的评判,且试验过程中对于失效的判定原则与实际智能电能表的失效模式存在较大差异,以及,电能表可靠性预测抽样不丰富,导致预测结果不接近实际工作情况。

技术实现要素:

[0004]

本申请提供了一种智能电能表可靠性预测方法及装置,以解决现有的方法难以准确预测智能电能表可靠性的问题。

[0005]

第一方面,本申请提供了一种智能电能表可靠性预测方法,包括以下步骤:

[0006]

获取智能电能表中每个组成模块的故障率,将每个所述组成模块的故障率转化为年故障率;

[0007]

基于所述智能电能表中每个组成模块的年故障率,利用统计模拟算法对所述智能电能表中每个组成模块进行时间抽样,确定所述智能电能表中每个组成模块的故障时间;

[0008]

基于所述智能电能表中每个组成模块所对应的实际结构,构建故障树模型;

[0009]

利用所述故障树模型将所述智能电能表中每个组成模块的故障时间转变为智能电能表的整体故障时间;

[0010]

利用区间统计法,计算所述智能电能表的整体故障时间在每个时间区间的可靠度数值,以及,基于每个所述可靠度数值,计算所述智能电能表的可靠度函数曲线。

[0011]

在本申请一些实施例中,所述组成模块包括显示模块、时钟模块、费控模块、储存模块、时段及费率模块、报警控制模块和485通信模块;以及,所述获取智能电能表中每个组成模块的故障率,包括:

[0012]

获取所述智能电能表中每个组成模块对应的每个元器件的工作失效率;

[0013]

根据式计算智能电能表中每个组成模块的故障率λ

si

;

[0014]

式中,λ

si

为智能电能表中第i个组成模块的故障率;λ

ij

为智能电能表中第i个组成模块第j个元器件的工作失效率,n为智能电能表中的组成模块的数量,m

i

为智能电能中第i个组成模块内的元器件的数量。

[0015]

在本申请一些实施例中,所述组成模块包括供电模块和计量模块;以及,所述获取

智能电能表中每个组成模块的故障率,包括:

[0016]

获取每个所述组成模块的加速试验电压、正常工作电压和电压的加速率常数,按照式v

af

=exp[β

×

(v

s-v

n

)],计算电应力加速因子;

[0017]

获取每个所述组成模块在正常工作条件下的百分比相对湿度和绝对温度、在加速应力条件下的百分比相对湿度和绝对温度以及活化能,按照式计算温-湿度加速因子;

[0018]

获取电应力加速试验时间、温-湿度加速试验时间和加速试验样本个数,按照式t

st

=m(t

v

×

v

af

+t

th

×

th

a

)

f

,计算加速试验的等效试验时间t

st

,将所述等效试验时间作为每个组成模块的故障率;

[0019]

式中,v

af

为电应力加速因子,v

s

为加速试验电压,v

n

为正常工作电压,β为电压的加速率常数;th

af

为温-湿度加速因子,rh

μ

为正常工作条件下的百分比相对湿度,rh

s

为加速应力条件下的百分比相对湿度,t

u

为正常工作条件下的绝对温度,t

s

为加速应力条件下的绝对温度,k为玻尔兹曼常数,ea为活化能,n为常数,取值范围为1~12;t

st

为加速试验的等效试验时间,m为加速试验样本个数,t

v

为电应力加速试验时间,t

th

为温-湿度加速试验时间。

[0020]

在本申请一些实施例中,所述将每个所述组成模块的故障率转化为年故障率,包括:

[0021]

按照式λ

a

=8760

×

λ

si

,将每个所述组成模块的故障率转化为年故障率;

[0022]

或者,按照式将每个所述组成模块的故障率转化为年故障率。

[0023]

在本申请一些实施例中,所述基于智能电能表中每个组成模块的年故障率,利用统计模拟算法对所述智能电能表中每个组成模块进行时间抽样,确定所述智能电能表中每个组成模块的故障时间,包括:

[0024]

设定所述统计模拟算法的每个底事件的分布函数,利用所述智能电能表中每个组成模块的年故障率,计算每个所述分布函数的反函数;每个所述底事件对应一个组成模块;

[0025]

基于预设模拟次数和每个所述分布函数的反函数,计算每个底事件发生故障的抽样时间,将每个所述底事件发生故障的抽样时间作为所述智能电能表中每个组成模块的故障时间。

[0026]

在本申请一些实施例中,所述利用故障树模型将所述智能电能表中每个组成模块的故障时间转变为智能电能表的整体故障时间,包括:

[0027]

将所述故障树模型转化为数个最小割集,每个所述最小割集中包括数个底事件;每个所述底事件对应一个组成模块;

[0028]

获取每个所述最小割集中最晚发生故障的底事件的故障时间,将所述最晚发生的底事件的故障时间作为对应所述最小割集的故障时间;

[0029]

按照每个所述最小割集的故障时间将发生故障的每个最小割集进行排序,将位列第一位的最小割集的故障时间作为智能电能表的整体故障时间。

[0030]

在本申请一些实施例中,所述利用区间统计法,计算所述智能电能表的整体故障时间在每个时间区间的可靠度数值,包括:

[0031]

对所述智能电能表的整体故障时间进行抽样,得到数个子时间样本,一个所述子时间样本对应一个整体故障时间;

[0032]

基于数个所述子时间样本对应的时间中间值,确定区间统计所需的时间范围;

[0033]

按照预设时间间隔,将所述时间范围等分为数个时间区间;

[0034]

统计数个所述子时间样本落入每个所述时间区间的总次数;

[0035]

按照式r(t

r

)=1-m

r

/n,计算所述智能电能表的整体故障时间在每个时间区间的可靠度数值r(t

r

);

[0036]

式中,m

r

为子时间样本落入第r个时间区间的总次数,n为预设统计次数。

[0037]

在本申请一些实施例中,所述基于每个所述可靠度数值,计算所述智能电能表的可靠度函数曲线,包括:

[0038]

基于每个时间区间对应的所述可靠度数值进行曲线拟合,得到所述智能电能表的可靠度函数曲线,所述可靠度函数曲线的表达式为r(t)=1.001exp(-0.0050t3);

[0039]

式中,t为年限时间。

[0040]

在本申请一些实施例中,所述方法还包括:

[0041]

获取曲线拟合的拟合度,判断所述拟合度是否符合拟合要求值;

[0042]

如果所述拟合度不符合拟合要求值,则增加时间抽样的数量和模拟次数;

[0043]

基于新的时间抽样的数量和新的模拟次数,执行智能电能表的可靠度函数曲线的计算步骤。

[0044]

第二方面,本申请还提供了一种智能电能表可靠性预测装置,包括:

[0045]

年故障率确定模块,用于获取智能电能表中每个组成模块的故障率,将每个所述组成模块的故障率转化为年故障率;

[0046]

时间抽样模块,用于基于所述智能电能表中每个组成模块的年故障率,利用统计模拟算法对所述智能电能表中每个组成模块进行时间抽样,确定所述智能电能表中每个组成模块的故障时间;

[0047]

故障树模型构建模块,用于基于所述智能电能表中每个组成模块所对应的实际结构,构建故障树模型;

[0048]

故障时间转化模块,用于利用所述故障树模型将所述智能电能表中每个组成模块的故障时间转变为智能电能表的整体故障时间;

[0049]

可靠度函数确定模块,用于利用区间统计法,计算所述智能电能表的整体故障时间在每个时间区间的可靠度数值,以及,基于每个所述可靠度数值,计算所述智能电能表的可靠度函数曲线。

[0050]

由以上技术方案可知,本发明实施例提供的一种智能电能表可靠性预测方法及装置,将智能电能表中每个组成模块的故障率转化为年故障率;利用统计模拟算法对智能电能表中每个组成模块进行时间抽样,确定每个组成模块的故障时间;利用故障树模型将每个组成模块的故障时间转变为智能电能表的整体故障时间;利用区间统计法,计算智能电能表的整体故障时间在每个时间区间的可靠度数值,以及,基于每个可靠度数值,计算智能电能表的可靠度函数曲线。可见,本发明实施例提供的方法及装置,利用统计模拟算法和故障树模型,可以准确预测智能电能表的可靠性,抽样丰富,使得模块故障率转化为整体故障率更加接近实际工作情况。

附图说明

[0051]

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0052]

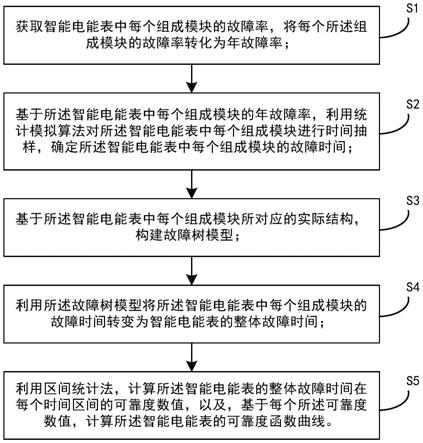

图1为本发明实施例提供的智能电能表可靠性预测方法的流程图;

[0053]

图2为本发明实施例提供的智能电能表可靠性预测方法的数据流图;

[0054]

图3为本发明实施例提供的确定每个组成模块的故障时间的方法流程图;

[0055]

图4为本发明实施例提供的智能电能表可靠性预测方法的算法流程图;

[0056]

图5为本发明实施例提供的故障树模型的结构图;

[0057]

图6为本发明实施例提供的确定整体故障时间的方法流程图;

[0058]

图7为本发明实施例提供的计算每个时间区间的可靠度数值的方法流程图;

[0059]

图8为本发明实施例提供的区间统计法的示意图;

[0060]

图9为本发明实施例提供的仿真结果曲线图的示意图;

[0061]

图10为本发明实施例提供的仿真结果曲线拟合图;

[0062]

图11为本发明实施例提供的曲线拟合的拟合度判断方法的流程图;

[0063]

图12为本发明实施例提供的智能电能表可靠性预测装置的结构框图。

具体实施方式

[0064]

由于现有的智能电能计量设备技术规范引用的可靠性评估标准过于陈旧,对于电能表的可靠性寿命仅能做出合格与否的评判,且试验过程中对于失效的判定原则与实际智能电表的失效模式存在较大差异,因此,智能电能计量设备(智能电能表)技术规范所引用的可靠性评估方法对于保障智能电能计量设备的可靠性质量难以起到预期的作用,对于智能电能计量设备的可靠性预测及检修更换工作的部署所起到的作用极其有限。

[0065]

因此,为了解决智能电能表可靠性难以预测的问题,以及,改善传统预测因抽样不丰富,样本随机性小所受到的局限,本发明实施例提供一种智能电能表可靠性预测方法,可以准确预测智能电能表的可靠性,能有效的解决难以预测智能电能计量装置可靠性的困难,解决传统的电能表可靠性预测因抽样不丰富导致模块故障率叠转化为整体故障率不接近实际工作情况的问题。另外,根据智能电能表的可靠性预测,可以科学有效地安排检修、轮换周期中。

[0066]

图1为本发明实施例提供的智能电能表可靠性预测方法的流程图;图2为本发明实施例提供的智能电能表可靠性预测方法的数据流图。参见图1和图2,本发明实施例提供的一种智能电能表可靠性预测方法,利用预测呈现进行智能电能表的可靠性预测,预测方法包括以下步骤:

[0067]

s1、获取智能电能表中每个组成模块的故障率,将每个组成模块的故障率转化为年故障率。

[0068]

为便于预测智能电能表的可靠性,需要基于组成智能电能表中的数个组成模块的故障率计算可靠度数值,由得到的可靠度数值来模拟智能电能表的可靠度函数曲线,以表征智能电能表的可靠性。

[0069]

组成智能电能表中的组成模块包括mcu模块、供电模块和计量模块,其中,mcu模块

包括显示模块、时钟模块、费控模块、储存模块、时段及费率模块、报警控制模块和485通信模块。基于不同的组成模块,其对应的故障率获取方式不同。

[0070]

在一些实施例中,在求取智能电能表中的显示模块、时钟模块、费控模块、储存模块、时段及费率模块、报警控制模块和485通信模块的故障率时,依据元件应力查阅sr-332手册的方式。具体地,预测程序在执行获取智能电能表中每个组成模块的故障率的过程,包括以下步骤:

[0071]

步骤111、获取智能电能表中每个组成模块对应的每个元器件的工作失效率。

[0072]

步骤112、根据式计算智能电能表中每个组成模块的故障率λ

si

。

[0073]

式中,λ

si

为智能电能表中第i个组成模块的故障率;λ

ij

为智能电能表中第i个组成模块第j个元器件的工作失效率,n为智能电能表中的组成模块的数量,m

i

为智能电能中第i个组成模块内的元器件的数量。

[0074]

智能电能表中包括数个组成模块,而每个组成模块又由数个元器件组成,因此,可通过每个元器件的工作失效率来表征对应组成模块的故障率。

[0075]

依据运行统计或元件应力法,获取显示模块、时钟模块、费控模块、储存模块、时段及费率模块、报警控制模块和485通信模块的工作失效率λ

ij

。

[0076]

在依据元件应力法查阅sr-332手册,每个元器件的工作失效率预计模型为:

[0077][0078]

式中,λ

ij

为智能电能表中第i个组成模块第j个元器件的工作失效率,为智能电能表中第i个组成模块第j个元器件的通用稳态失效率,可基于元器件类型手册获得,为智能电能表中第i个组成模块第j个元器件的环境应力因子,为智能电能表中第i个组成模块第j个元器件的质量等级因子,为智能电能表中第i个组成模块第j个元器件的电应力因子,为智能电能表中第i个组成模块第j个元器件的温度应力因子。

[0079]

在确定出智能电能表中每个组成模块中每个元器件的工作失效率后,即可根据式计算智能电能表中第i个组成模块的故障率λ

si

。

[0080]

在一些实施例中,在求取智能电能表中供电模块和计量模块的故障率时,采用寿命加速试验的方式,通过求取加速试验的等效试验时间来等效供电模块和计量模块的故障率。具体地,预测程序在执行获取智能电能表中每个组成模块的故障率的过程时,包括以下步骤:

[0081]

步骤121、获取每个组成模块的加速试验电压、正常工作电压和电压的加速率常数,按照式v

af

=exp[β

×

(v

s-v

n

)],计算电应力加速因子。

[0082]

步骤122、获取每个组成模块在正常工作条件下的百分比相对湿度和绝对温度、在加速应力条件下的百分比相对湿度和绝对温度以及活化能,按照式计算温-湿度加速因子。

[0083]

步骤123、获取电应力加速试验时间、温-湿度加速试验时间和加速试验样本个数,按照式t

st

=m(t

v

×

v

af

+t

th

×

th

af

),计算加速试验的等效试验时间t

st

,将等效试验时间作为

每个组成模块的故障率。

[0084]

式中,v

af

为电应力加速因子,v

s

为加速试验电压,v

n

为正常工作电压,β为电压的加速率常数;th

af

为温-湿度加速因子,rh

μ

为正常工作条件下的百分比相对湿度,rh

s

为加速应力条件下的百分比相对湿度,t

u

为正常工作条件下的绝对温度,t

s

为加速应力条件下的绝对温度,k为玻尔兹曼常数,ea为活化能,n为常数,取值范围为1~12;t

st

为加速试验的等效试验时间,m为加速试验样本个数,t

v

为电应力加速试验时间,t

th

为温-湿度加速试验时间。

[0085]

在计算供电模块和计量模块的故障率时,采用寿命加速试验的方式,具体包括温湿度条件下和电压条件下进行寿命加速试验。因此,需要先确定电应力加速因子和温-湿度加速因子,电应力加速因子是指在电压条件下进行寿命加速试验所需的加速因子,温-湿度加速因子是指在温度和湿度条件下进行寿命加速试验所需的加速因子。

[0086]

在确定供电模块和计量模块的电应力加速因子时,利用电应力模型,如eyring模型进行计算。获取在电压条件下供电模块和计量模块分别对应的加速试验电压v

s

、正常工作电压v

n

和电压的加速率常数β,按照式v

af

=exp[β

×

(v

s-v

n

)],计算供电模块的电应力加速因子v

af

和计量模块的电应力加速因子v

af

。

[0087]

在确定供电模块和计量模块的温-湿度加速因子时,利用温-湿度模型,例如peck模块进行加速寿命试验。获取在温-湿度条件下供电模块和计量模块分别对应的在正常工作条件下的百分比相对湿度rh

μ

和绝对温度t

u

、在加速应力条件下的百分比相对湿度rh

s

和绝对温度t

s

以及活化能ea,按照式计算供电模块的温-湿度加速因子th

af

和计量模块的温-湿度加速因子th

af

。

[0088]

其中,玻尔兹曼常数k取值为8.617

×

10-5

v/k;ea是以电子伏特表示的活化能(ea在0.3~1.5的范围内,典型值ea=0.9);n为常数(n的取值范围通常为1~12,典型值n=3);ea和n是模型的两个系数。

[0089]

在确定出供电模块和计量模块分别在电压条件下的电应力加速因子和温湿度条件下的温-湿度加速因子后,即可根据式t

st

=m(t

v

×

v

af

+t

th

×

th

af

),计算供电模块在加速试验时的等效试验时间t

st

和计量模块在加速试验时的等效试验时间t

st

。将供电模块在加速试验时的等效试验时间t

st

作为供电模块的故障率,将计量模块在加速试验时的等效试验时间t

st

作为计量模块的故障率。

[0090]

为准确确定智能电能表的可靠度函数曲线,本实施例中,以年限时间作为时间条件,基于数个年限时间确定可靠度函数曲线。因此,确定可靠度数值所需的故障率则以年故障率为基础数据源,即将前述实施例确定智能电能表中各个组成模块的故障率,转化为年故障率。

[0091]

由于不同的组成模块,其故障率的计算方式不同,因此,在转化为年故障率时,所依据的转化公式也不同。具体地,预测程序在执行将每个组成模块的故障率转化为年故障率的过程,包括以下步骤:

[0092]

步骤131、按照式λ

a

=8760

×

λ

si

,将每个组成模块的故障率转化为年故障率。

[0093]

步骤132、或者,按照式将每个组成模块的故障率转化为年故障率。

[0094]

在基于运行统计或元件应力法获得显示模块、时钟模块、费控模块、储存模块、时段及费率模块、报警控制模块和485通信模块的故障率时,其年故障率的转化公式为λ

a

=8760

×

λ

si

,即根据第i个组成模块的故障率λ

si

,将第i个组成模块的故障率转化为年故障率λ

a

。

[0095]

在基于加速寿命试验获得供电模块和计量模块的故障率时,其年故障率的转化公式为即根据供电模块和计量模块的等效试验时间t

st

,将供电模块和计量模块的故障率分别转化为年故障率λ

a

。

[0096]

s2、基于智能电能表中每个组成模块的年故障率,利用统计模拟算法对智能电能表中每个组成模块进行时间抽样,确定智能电能表中每个组成模块的故障时间。

[0097]

利用获得的每个组成模块的年故障率,连续进行多次抽样以获得每个组成模块的故障时间。在一些实施例中,在进行时间抽样时,基于统计模拟算法(monte-carlo)进行循环多次的时间抽样。

[0098]

图3为本发明实施例提供的确定每个组成模块的故障时间的方法流程图;图4为本发明实施例提供的智能电能表可靠性预测方法的算法流程图。具体地,参见图3和图4,预测程序在执行基于智能电能表中每个组成模块的年故障率,利用统计模拟算法对智能电能表中每个组成模块进行时间抽样,确定智能电能表中每个组成模块的故障时间的过程,包括以下步骤:

[0099]

s21、设定统计模拟算法的每个底事件的分布函数,利用智能电能表中每个组成模块的年故障率,计算每个分布函数的反函数;每个底事件对应一个组成模块。

[0100]

s22、基于预设模拟次数和每个分布函数的反函数,计算每个底事件发生故障的抽样时间,将每个底事件发生故障的抽样时间作为智能电能表中每个组成模块的故障时间。

[0101]

在发生故障时,智能电能表中各个组成模块的显示模块、时钟模块、费控模块、储存模块、时段及费率模块、报警控制模块、485通信模块、供电模块和计量模块所能产生的故障分别对应为显示故障、时钟故障、费控故障、储存故障、时段及费率故障、报警控制故障、485通信故障、供电故障和计量故障。

[0102]

基于统计模拟算法(monte-carlo)对上述组成模块的故障进行循环多次的时间抽样,以确定每个故障的故障时间。

[0103]

首先,设定底事件g

i

的分布函数为:f

i

(t)=1-exp(-λ

a

t)。每个底事件对应一个组成模块,即由底事件代替对应的组成模块作为统计模拟算法的计算单元。

[0104]

将每个组成模块的年故障率λ

a

带入上述公式,并求取每个分布函数f

i

(t)的反函数t=f

i-1

(y),连续多次带入[0,1]分布的随机数z,求取底事件g

i

发生故障的抽样时间t

i

,t

i

=f

i-1

(z)。其中,带入随机数的次数i为预设模拟次数,i=1~n。

[0105]

基于统计模拟算法(monte-carlo)进行预设模拟次数的时间抽样,将上述计算的每个底事件的抽样时间作为对应组成模块的故障时间。

[0106]

s3、基于智能电能表中每个组成模块所对应的实际结构,构建故障树模型。

[0107]

根据智能电能表的工作原理和基本模块,将电能表常见故障类型以元件、模块故障为事件载体,设置智能电能表失效为顶事件t,中间事件为s,底事件分别为g1,g2,g3……

g

n

,构建故障树模型。

[0108]

图5为本发明实施例提供的故障树模型的结构图。参见图5,t:智能电能表失效;s:mcu模块故障;g1:计量模块故障,g2:供电模块故障,g3:显示故障,g4:时钟故障,g5:费控故障,g6:储存故障,g7:时段及费率故障,g8:报警控制故障,g9:清零故障,g

10

:通信故障。

[0109]

s4、利用故障树模型将智能电能表中每个组成模块的故障时间转变为智能电能表的整体故障时间。

[0110]

在确定出智能电能表中每个组成模块的故障时间后,需将各个组成模块的故障时间转变为智能电能表的整体故障时间,便于对智能电能表的可靠性进行预测。

[0111]

图6为本发明实施例提供的确定整体故障时间的方法流程图。参见图6,预测程序在执行利用故障树模型将所述智能电能表中每个组成模块的故障时间转变为智能电能表的整体故障时间的过程,包括以下步骤:

[0112]

s41、将故障树模型转化为数个最小割集,每个最小割集中包括数个底事件;每个底事件对应一个组成模块。

[0113]

s42、获取每个最小割集中最晚发生故障的底事件的故障时间,将最晚发生的底事件的故障时间作为对应最小割集的故障时间。

[0114]

s43、按照每个最小割集的故障时间将发生故障的每个最小割集进行排序,将位列第一位的最小割集的故障时间作为智能电能表的整体故障时间。

[0115]

为便于转化,将故障树模型函数化为由最小割集m组成的形式。每个最小割集m中包括数个底事件,即包括数个组成模块。那么,每个最小割集m中最晚发生故障的底事件后,最小割集m才会确定为发生故障。

[0116]

因此,可由最小割集m的故障时间t

m

等于该割集中最晚发生故障的底事件的发生时间:t

m

=max(t1,t2,t3,

…

t

g

)。通过随机抽样的方式,分别求得各个底事件发生时间t1~t

g

,将最晚发生的底事件的故障时间作为对应最小割集的故障时间,以此来实现由底事件的抽样时间t

i

向最小割集的故障时间t

m

的转化。基于前述方式,即可确定出各个最小割集的故障时间分别为t

m1

~t

mh

。

[0117]

式中,某个最小割集m中含有g个底事件,则对应的故障时间t

m

中含有g个时间分量,即t

g

为最小割集m中第g个底事件的发生时间。

[0118]

在故障树模型下,由于智能电能表对应的任何一个最小割集m发生故障,即可确定顶事件t对应的智能电能表失效必然发生,即智能电能表发生故障,所以,智能电能表的失效时间(整体故障时间)t

s

由最早发生故障的最小割集来决定。

[0119]

假设智能电能表对应有h个最小割集m,第h个最小割集m发生故障的故障时间为t

mh

,则确定智能电能表的失效时间(整体故障时间)t

s

=min(t

m1

,t

m2

,t

m3

…

t

mh

)。将故障时间最早对应的最小割集的故障时间作为智能电能表的整体故障时间,以此来实现由最小割集抽样时间t

m

向系统故障抽样时间t

s

的转化。

[0120]

在确定出最早发生故障的最小割集的故障时间时,可将每个最小割集按照每个最小割集的故障时间进行排序,将位列第一位的最小割集的故障时间作为智能电能表的整体故障时间。

[0121]

按照前述方式,基于预设模拟次数,依次循环执行多次的智能电能表的整体故障时间的抽样,直到当前执行次数i达到预设模拟次数n时止,此时将多次模拟过程得到的多个整体故障时间作为整体故障时间抽样向量t

s

。

[0122]

s5、利用区间统计法,计算智能电能表的整体故障时间在每个时间区间的可靠度数值,以及,基于每个可靠度数值,计算智能电能表的可靠度函数曲线。

[0123]

在基于统计模拟算法(monte-carlo)进行预设模拟次数的时间抽样,会得到多个智能电能表的整体故障时间,因此,可将多个整体故障时间进行区间统计,以确定在每个时间区间的可靠度数值,进而拟合得到智能电能表的可靠度函数曲线。

[0124]

图7为本发明实施例提供的计算每个时间区间的可靠度数值的方法流程图。参见图7,具体地,预测程序在执行利用区间统计法,计算智能电能表的整体故障时间在每个时间区间的可靠度数值的过程,包括以下步骤:

[0125]

s51、对智能电能表的整体故障时间进行抽样,得到数个子时间样本,一个子时间样本对应一个整体故障时间。

[0126]

s52、基于数个子时间样本对应的时间中间值,确定区间统计所需的时间范围。

[0127]

s53、按照预设时间间隔,将时间范围等分为数个时间区间。

[0128]

s54、统计数个子时间样本落入每个时间区间的总次数。

[0129]

s55、按照式r(t

r

)=1-m

r

/n,计算智能电能表的整体故障时间在每个时间区间的可靠度数值r(t

r

),式中,m

r

为子时间样本落入第r个时间区间的总次数,n为预设统计次数。

[0130]

在基于统计模拟算法(monte-carlo)进行预设模拟次数(n次)的时间抽样时,将得到的多个智能电能表的整体故障时间作为预测样本,即得到n个子时间样本分别为t

s1

,t

s2

,t

s3

,

…

t

sn

,一个子时间样本对应一个整体故障时间。

[0131]

将每个子时间样本对应的整体故障时间按照从小到大进行排序,将位于中间的整体故障时间作为n个子时间样本的中值t

med

。基于时间中间值t

med

,按照式t

max

=3t

med

,确定区间统计所需的时间范围(0,t

max

)。

[0132]

在利用区间统计法进行区间统计时,将时间范围(0,t

max

)按照预设时间间隔进行w等分,预设时间间隔为δf=t

max

/w,得到w个时间区间。

[0133]

图8为本发明实施例提供的区间统计法的示意图。参见图8,第r个时间区间的起点和终点分别为0和t

r

=r

×

δf,且t

r-t

r-1

=δf。也就是说,每个时间区间的起点均相同为0,下一个时间区间的数据范围包括上一个时间区间的数据范围。

[0134]

从第一个时间区间t1(r=1)开始进行循环统计,统计数个子时间样本t

s1

,t

s2

,t

s3

,

…

t

sn

落入每个时间区间的总次数,以m

r

表示某个子时间样本落入(0,t

r

)时间区间的总次数,即某个子时间样本t

sn

总共会落入到多少个时间区间内。

[0135]

利用每个子时间样本对应的总次数和式r(t

r

)=1-m

r

/n,计算智能电能表的整体故障时间在对应时间区间的可靠度数值r(t

r

),即第n个子时间样本t

sn

对应的智能电能表的整体故障时间在对应时间区间t

rn

的可靠度数值r(t

rn

)=1-m

rn

/n。式中,n为预设模拟次数,m

rn

为第n个子时间样本t

sn

落入第n个t

r

时间区间的总次数。

[0136]

统计结束的标志是统计到最后一个时间区间,即当前统计的时间区间r大于或等于时间区间总数w。

[0137]

图9为本发明实施例提供的仿真结果曲线图的示意图。图9中横轴为年限时间t,单位为年,中轴为可靠度数值r(t

r

)。基于前述方法确定出的n个智能电能表的整体故障时间在每个时间区间的可靠度数值,即可绘制得到仿真结果曲线图。

[0138]

在确定出n个智能电能表的整体故障时间在每个时间区间的可靠度数值后,即可

根据n个可靠度数据进行曲线拟合,以拟合出不同运行年限的直男电能表的可靠度函数曲线。

[0139]

具体地,预测程序在执行基于每个可靠度数值,计算智能电能表的可靠度函数曲线的过程,包括:基于每个时间区间对应的可靠度数值进行曲线拟合,得到智能电能表的可靠度函数曲线,可靠度函数曲线的表达式为r(t)=1.001exp(-0.0050t3);式中,t为年限时间。

[0140]

本实施例中,利用matlab将仿真结果(如图8所示)进行曲线拟合,本次拟合采用指数(exponential)拟合,即可得到智能电能表的可靠度函数曲线,可靠度函数曲线的表达式为r(t)=1.001exp(-0.0050t3)。

[0141]

图10为本发明实施例提供的仿真结果曲线拟合图。图10所示曲线拟合图即为对图9所示的仿真结果曲线图进行曲线拟合后得到的拟合图,即可靠度函数曲线。

[0142]

为保证所预测出的智能电能表的可靠度函数曲线是否准确,需判断可靠度函数曲线的拟合度是否符合拟合要求值。

[0143]

图11为本发明实施例提供的曲线拟合的拟合度判断方法的流程图。具体地,参见图11,预测程序在对智能电能表的可靠度进行预测的方法,还包括:

[0144]

s61、获取曲线拟合的拟合度,判断所拟合度是否符合拟合要求值。

[0145]

s62、如果拟合度不符合拟合要求值,则增加时间抽样的数量和模拟次数。

[0146]

s63、基于新的时间抽样的数量和新的模拟次数,执行智能电能表的可靠度函数曲线的计算步骤。

[0147]

基于图10所示的仿真结果曲线拟合图,即可读取到曲线拟合的拟合度,并判断该拟合度是否符合拟合要求值。如果不符合,则增加时间抽样的数量和模拟次数,即增加预设模拟次数n和时间范围的分段数w,得到新的时间抽样的数量(时间范围的分段数)w’和新的模拟次数n’。

[0148]

基于新的时间抽样的数量和新的模拟次数,执行智能电能表的可靠度函数曲线的计算步骤,即重复前述实施例的步骤,再次计算智能电能表的整体故障时间在每个时间区间的可靠度数值和拟合得到可靠度函数曲线。

[0149]

例如,从图10所示的仿真结果曲线拟合图中可读取到r-square:0.9998,rmse:0.003825,满足指数分布,即符合拟合要求值,且拟合度较高,无需再增加仿真次数n和区间分段数w,直接输出靠度函数曲线r(t)=1.001exp(-0.0050t3)。

[0150]

从仿真结果可以看出,智能电能表的工作可靠性可以拟合为一个指数分布的函数,利用该函数可以得到不同工作年限的智能电表的可靠度。如果投入运行10年智能电表的可靠度为0.9519,说明本批次统计的智能电能表中,工作年限达到10年时,有4.8%的智能电表可能发生故障。基于此,可根据可靠度函数曲线预测智能电能表的维修周期tp。

[0151]

可见,上述实施例提供的方法,针对现有的智能电能计量设备技术规范,难以准确预测其可靠度和使用寿命的问题,本发明首先以元件应力法或寿命加速试验获取的智能电能表各组成模块的年故障率为基础,运用monte-carlo法(统计模拟算法)模拟抽样底事件发生时间;再构建智能电能表的故障树模型,利用故障树模型将各组成模块故障时间转化为智能电表整体故障时间;对仿真样本使用区间统计获得智能电能表各时间区间的可靠度数值,拟合后得到可靠度函数曲线r(t)。本发明运用monte-carlo法,丰富了抽样,使抽样更

具有随机性,为模型的准确性提供了保障,与故障树分析法的结合,使故障树模型中各组成模块故障对系统整体的影响更加逼近实际情况。本发明为电网企业模块化分析智能电能表故障情况、科学制定维修决策提供了参考。

[0152]

由以上技术方案可知,本发明实施例提供的一种智能电能表可靠性预测方法,将智能电能表中每个组成模块的故障率转化为年故障率;利用统计模拟算法对智能电能表中每个组成模块进行时间抽样,确定每个组成模块的故障时间;利用故障树模型将每个组成模块的故障时间转变为智能电能表的整体故障时间;利用区间统计法,计算智能电能表的整体故障时间在每个时间区间的可靠度数值,以及,基于每个可靠度数值,计算智能电能表的可靠度函数曲线。可见,本发明实施例提供的方法,利用统计模拟算法和故障树模型,可以准确预测智能电能表的可靠性,抽样丰富,使得模块故障率转化为整体故障率更加接近实际工作情况。

[0153]

图12为本发明实施例提供的智能电能表可靠性预测装置的结构框图。参见图12,本申请还提供了一种智能电能表可靠性预测装置,用于执行图1所示的智能电能表可靠性预测方法,该装置包括:

[0154]

年故障率确定模块10,用于获取智能电能表中每个组成模块的故障率,将每个所述组成模块的故障率转化为年故障率;

[0155]

时间抽样模块20,用于基于所述智能电能表中每个组成模块的年故障率,利用统计模拟算法对所述智能电能表中每个组成模块进行时间抽样,确定所述智能电能表中每个组成模块的故障时间;

[0156]

故障树模型构建模块30,用于基于所述智能电能表中每个组成模块所对应的实际结构,构建故障树模型;

[0157]

故障时间转化模块40,用于利用所述故障树模型将所述智能电能表中每个组成模块的故障时间转变为智能电能表的整体故障时间;

[0158]

可靠度函数确定模块50,用于利用区间统计法,计算所述智能电能表的整体故障时间在每个时间区间的可靠度数值,以及,基于每个所述可靠度数值,计算所述智能电能表的可靠度函数曲线。

[0159]

具体实现中,本发明还提供一种计算机存储介质,其中,该计算机存储介质可存储有程序,该程序执行时可包括本发明提供的智能电能表可靠性预测方法的各实施例中的部分或全部步骤。所述的存储介质可为磁碟、光盘、只读存储记忆体(英文:read-only memory,简称:rom)或随机存储记忆体(英文:random access memory,简称:ram)等。

[0160]

本领域的技术人员可以清楚地了解到本发明实施例中的技术可借助软件加必需的通用硬件平台的方式来实现。基于这样的理解,本发明实施例中的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例或者实施例的某些部分所述的方法。

[0161]

本说明书中各个实施例之间相同相似的部分互相参见即可。尤其,对于智能电能表可靠性预测装置实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例中的说明即可。

[0162]

以上所述的本发明实施方式并不构成对本发明保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1