新型碟簧弹性系数检测装置的制作方法

1.本实用新型属于碟簧应用技术领域,具体涉及新型碟簧弹性系数检测装置。

背景技术:

2.在高可靠性的碟簧生产制备中,需要对半成品或成品碟簧进行检测(抗拉力弹性),以保证所制得的产品符合高标准的法兰连接装配使用要求。

3.现有的检测设备,其不适用于对碟簧进行安全、稳定和高效的生产检测作业,即检测结果不精准,且检测效率底等,同时也不能进行拆卸完成检修与维护,无法完成碟簧高效、高质的生产检测使用要求。

4.因此,基于上述问题,本实用新型提供新型碟簧弹性系数检测装置。

技术实现要素:

5.实用新型目的:本实用新型的目的是提供新型碟簧弹性系数检测装置,其设计结构合理,解决现有检测设备所存在的问题,能实现半成品或成品碟簧的安全、稳定、高效和高质的操作检测作业,同时组合式结构设计,也便于进行拆卸、检修和维护,实用性强。

6.技术方案:本实用新型提供的新型碟簧弹性系数检测装置,由底台,及设置在底台底面的支撑腿,及设置在底台一面的两端的第一倒l形支撑板、第二倒l形支撑板,及分别与第一倒l形支撑板、第二倒l形支撑板连接的气缸固定架,及与底台、气缸固定架相配合使用的拉力测试组件组成;所述拉力测试组件,包括设置在底台上的内螺纹孔,及与内螺纹孔连接的外螺纹杆,及设置在外螺纹杆上的一组调节螺母,及设置在外螺纹杆一端内的第一螺纹凹槽,及与第一螺纹凹槽连接的第一螺纹连接杆,及设置在第一螺纹连接杆上的第一螺纹连接杆锁紧螺母,及设置在第一螺纹连接杆一端的第一碟簧固定钩,及通过螺栓安装在气缸固定架内的气缸,及设置在气缸一端的圆形连接套,及设置在圆形连接套一端内的第二螺纹凹槽,及与第二螺纹凹槽连接的第二螺纹连接杆,及设置在第二螺纹连接杆上的第二螺纹连接杆锁紧螺母,及设置在第二螺纹连接杆一端的第二碟簧固定钩。

7.本技术方案的,所述新型碟簧弹性系数检测装置,还包括分别设置在第一倒l形支撑板、第二倒l形支撑板上部内壁的第一横板、第二横板,及分别设置在第一横板、第二横板一端内的第一横板通孔、第二横板通孔,及对称设置在圆形连接套外壁的第一l形限位杆、第二l形限位杆,其中,第一l形限位杆、第二l形限位杆的一端分别贯穿第一横板通孔、第二横板通孔,及分别设置在第一l形限位杆、第二l形限位杆一端的第一限位圈、第二限位圈。

8.本技术方案的,所述新型碟簧弹性系数检测装置,还包括设置在底台上的显示屏,及分别与显示屏、气缸连接的控制模块,其中,控制模块包括单片机、信息收发模块和触摸屏。

9.与现有技术相比,本实用新型的新型碟簧弹性系数检测装置的有益效果在于:其设计结构合理,解决现有检测设备所存在的问题,能实现半成品或成品碟簧的安全、稳定、高效和高质的操作检测作业,同时组合式结构设计,也便于进行拆卸、检修和维护,实用性

强。

附图说明

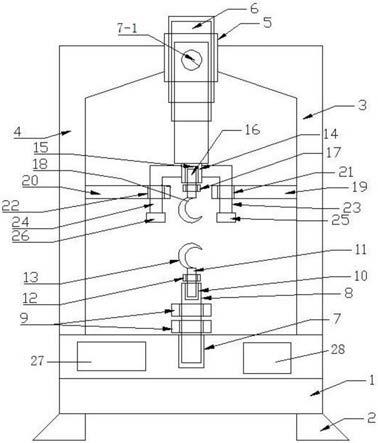

10.图1是本实用新型的新型碟簧弹性系数检测装置的结构示意图。

具体实施方式

11.下面结合附图和具体实施例,进一步阐明本实用新型。

12.实施例一

13.如图1所示的新型碟簧弹性系数检测装置,由底台1,及设置在底台1底面的支撑腿2,及设置在底台1一面的两端的第一倒l形支撑板3、第二倒l形支撑板4,及分别与第一倒l形支撑板3、第二倒l形支撑板4连接的气缸固定架5,及与底台1、气缸固定架5相配合使用的拉力测试组件组成;所述拉力测试组件,包括设置在底台1上的内螺纹孔7,及与内螺纹孔7连接的外螺纹杆 8,及设置在外螺纹杆8上的一组调节螺母9,及设置在外螺纹杆8一端内的第一螺纹凹槽10,及与第一螺纹凹槽10连接的第一螺纹连接杆11,及设置在第一螺纹连接杆11上的第一螺纹连接杆锁紧螺母12,及设置在第一螺纹连接杆 11一端的第一碟簧固定钩13,及通过螺栓7

‑

1安装在气缸固定架5内的气缸 6,及设置在气缸6一端的圆形连接套14,及设置在圆形连接套14一端内的第二螺纹凹槽15,及与第二螺纹凹槽15连接的第二螺纹连接杆16,及设置在第二螺纹连接杆16上的第二螺纹连接杆锁紧螺母17,及设置在第二螺纹连接杆 16一端的第二碟簧固定钩18。

14.实施例二

15.如图1所示的新型碟簧弹性系数检测装置,由底台1,及设置在底台1底面的支撑腿2,及设置在底台1一面的两端的第一倒l形支撑板3、第二倒l形支撑板4,及分别与第一倒l形支撑板3、第二倒l形支撑板4连接的气缸固定架5,及与底台1、气缸固定架5相配合使用的拉力测试组件组成;所述拉力测试组件,包括设置在底台1上的内螺纹孔7,及与内螺纹孔7连接的外螺纹杆 8,及设置在外螺纹杆8上的一组调节螺母9,及设置在外螺纹杆8一端内的第一螺纹凹槽10,及与第一螺纹凹槽10连接的第一螺纹连接杆11,及设置在第一螺纹连接杆11上的第一螺纹连接杆锁紧螺母12,及设置在第一螺纹连接杆 11一端的第一碟簧固定钩13,及通过螺栓7

‑

1安装在气缸固定架5内的气缸 6,及设置在气缸6一端的圆形连接套14,及设置在圆形连接套14一端内的第二螺纹凹槽15,及与第二螺纹凹槽15连接的第二螺纹连接杆16,及设置在第二螺纹连接杆16上的第二螺纹连接杆锁紧螺母17,及设置在第二螺纹连接杆 16一端的第二碟簧固定钩18,及分别设置在第一倒l形支撑板3、第二倒l形支撑板4上部内壁的第一横板19、第二横板20,及分别设置在第一横板19、第二横板20一端内的第一横板通孔21、第二横板通孔22,及对称设置在圆形连接套14外壁的第一l形限位杆23、第二l形限位杆24,其中,第一l形限位杆23、第二l形限位杆24的一端分别贯穿第一横板通孔21、第二横板通孔 22,及分别设置在第一l形限位杆23、第二l形限位杆24一端的第一限位圈 25、第二限位圈26。

16.本结构实施例一或实施例二的新型碟簧弹性系数检测装置,还包括设置在底台1上的显示屏27,及分别与显示屏27、气缸6连接的控制模块28(控制模块气缸控制的拉力强度,并通过显示屏显示气缸的拉力强度信息),其中,控制模块28包括单片机、信息收发模块

和触摸屏,所述显示屏、单片机、信息收发模块和触摸屏等均为市场采购的成熟技术产品,本申请不做任何改进,直接组装即可。

17.本结构实施例一或实施例二的新型碟簧弹性系数检测装置,其设计结构合理,解决现有检测设备所存在的问题,能实现半成品或成品碟簧的安全、稳定、高效和高质的操作检测作业,同时组合式结构设计,也便于进行拆卸、检修和维护,实用性强。

18.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

技术特征:

1.新型碟簧弹性系数检测装置,其特征在于:由底台(1),及设置在底台(1)底面的支撑腿(2),及设置在底台(1)一面的两端的第一倒l形支撑板(3)、第二倒l形支撑板(4),及分别与第一倒l形支撑板(3)、第二倒l形支撑板(4)连接的气缸固定架(5),及与底台(1)、气缸固定架(5)相配合使用的拉力测试组件组成;所述拉力测试组件,包括设置在底台(1)上的内螺纹孔(7),及与内螺纹孔(7)连接的外螺纹杆(8),及设置在外螺纹杆(8)上的一组调节螺母(9),及设置在外螺纹杆(8)一端内的第一螺纹凹槽(10),及与第一螺纹凹槽(10)连接的第一螺纹连接杆(11),及设置在第一螺纹连接杆(11)上的第一螺纹连接杆锁紧螺母(12),及设置在第一螺纹连接杆(11)一端的第一碟簧固定钩(13),及通过螺栓(7

‑

1)安装在气缸固定架(5)内的气缸(6),及设置在气缸(6)一端的圆形连接套(14),及设置在圆形连接套(14)一端内的第二螺纹凹槽(15),及与第二螺纹凹槽(15)连接的第二螺纹连接杆(16),及设置在第二螺纹连接杆(16)上的第二螺纹连接杆锁紧螺母(17),及设置在第二螺纹连接杆(16)一端的第二碟簧固定钩(18)。2.根据权利要求1所述的新型碟簧弹性系数检测装置,其特征在于:所述新型碟簧弹性系数检测装置,还包括分别设置在第一倒l形支撑板(3)、第二倒l形支撑板(4)上部内壁的第一横板(19)、第二横板(20),及分别设置在第一横板(19)、第二横板(20)一端内的第一横板通孔(21)、第二横板通孔(22),及对称设置在圆形连接套(14)外壁的第一l形限位杆(23)、第二l形限位杆(24),其中,第一l形限位杆(23)、第二l形限位杆(24)的一端分别贯穿第一横板通孔(21)、第二横板通孔(22),及分别设置在第一l形限位杆(23)、第二l形限位杆(24)一端的第一限位圈(25)、第二限位圈(26)。3.根据权利要求1或2所述的新型碟簧弹性系数检测装置,其特征在于:所述新型碟簧弹性系数检测装置,还包括设置在底台(1)上的显示屏(27),及分别与显示屏(27)、气缸(6)连接的控制模块(28),其中,控制模块(28)包括单片机、信息收发模块和触摸屏。

技术总结

本实用新型属于碟簧应用技术领域,具体公开了新型碟簧弹性系数检测装置,由底台,及设置在底台底面的支撑腿,及设置在底台一面的两端的第一倒L形支撑板、第二倒L形支撑板,及分别与第一倒L形支撑板、第二倒L形支撑板连接的气缸固定架,及与底台、气缸固定架相配合使用的拉力测试组件组成。本实用新型的新型碟簧弹性系数检测装置的有益效果在于:1、其设计结构合理,解决现有检测设备所存在的问题,能实现半成品或成品碟簧的安全、稳定、高效和高质的操作检测作业;2、组合式结构设计,也便于进行拆卸、检修和维护,实用性强。实用性强。实用性强。

技术研发人员:陆晓峰 余伟 张林

受保护的技术使用者:江苏格纳特连接系统有限公司

技术研发日:2020.12.30

技术公布日:2021/10/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1