一种采用电极内部光照模式的光电化学光纤微电极及其制备方法

1.本发明属于光电化学和分析化学领域,具体涉及一种采用电极内部光照模式的光电化学光纤微电极及其制备方法,以解决传统光电极尺寸较大,部分应用场景中光源波长受限的问题。

背景技术:

2.光电化学(pec)是指在光的照射下,光被金属或半导体电极材料吸收,促使电极反应发生的学科。体现为光能与电能和化学能的转换。其中,利用光电活性材料搭建的pec传感技术,被越来越多地应用在生物样本和环境样本的物质检测当中。该技术灵敏度高,易于微型化,成本较低,环保节能,在近些年来得到了快速的发展。pec传感技术局限于对样本的离线检测,几乎不能对生物体进行原位测量。然而,开发对动物体内物质进行原位监测的方法是分析化学、生命科学、生物医学等多个领域的重点研究方向,对人们了解生物生命机能有着重大的意义。pec传感技术作为传感领域的新星,有必要推进其在生物体原位检测中的应用。

3.pec传感技术用于生物体原位检测中的瓶颈,主要有三。即较大的光电极尺寸,以及动物皮肤对光源波长的限制。这两个限制在应用时会造成以下几个具体问题。第一,大尺寸的光电极在埋入动物体内的过程中,会对动物体造成比较大的伤口,增加了伤口感染的风险。这不利于长时间的检测。第二,大部分光电材料仅能在紫外

‑

可见光光区被激发产生电信号,而紫外

‑

可见光几乎不能穿透哺乳动物的皮肤,更加难以激发埋在皮下的光电极。而近红外光虽然可以穿透皮肤,但其能量无法激发电极材料。第三,光电信号的强度与光电极的受光面积成正相关关系,缩小光电极的尺寸,意味着光电极的受光面积减小,光电信号降低。在活体检测中获得足够的光电信号强度,对光电材料活性,和电极制备工艺是非常巨大的挑战。

4.因此,本发明开发了一种采用电极内部光照模式的光电化学光纤微电极。按照该电极的设计方法制造的光电极,电极横截面尺寸不超过1.0 mm。同时,光电极材料的光激发模式实现了创造性的转变,由外部光源激发转变为由光纤内部光源激发。借助光纤的优良导光性能,这种使用电极内部光源激发外部光电材料的新模式,很好的规避了应用场景对于pec光照波长的限制,扩大了光电材料的选择范围,直接选择现有光电材料即可,不需要探索近红外光电材料的制备。最关键的是,给光纤添加的导电膜,为光纤电极提供了较好的导电性,促进了光电子的转移,使本发明光电性能光纤电极在光照面积较小时,仍能提供明显的光电信号强度。本技术有望应用于生物体原位检测,环境样本连续监测等领域。

技术实现要素:

5.本发明的目的在于提供一种采用电极内部光照模式的光电化学光纤微电极及其制备方法。该技术用以解决光电化学(pec)领域传统光电极尺寸较大,部分应用场景中光源

波长受限的问题。有望应用于生物体原位检测,环境样本连续监测等领域。

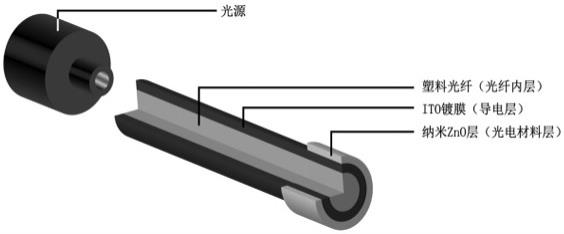

6.为实现上述目的,本发明采用如下技术方案:一种采用电极内部光照模式的光电化学光纤微电极的制备方法,包括以下步骤:(1)光电性能光纤电极的构造主要有三层:光纤内层,导电膜层和光电材料层。

7.(2)采用的光纤类型是塑料光纤。

8.(3)在光纤上加工有磨砂面。

9.(4)选用的光纤导电层材料的特征为无色透明且导电性良好。

10.(5)光纤导电层的制备采用直流溅射技术。

11.(6)光纤光电材料层的材料特征:具备良好的光电活性的材料,包括且不限于光电半导体材料。

12.(7)光纤光电材料层的制备方法有两种:(i)蘸取法制备(ii)电化学沉积法制备。

13.在一些实施方式中,其中,步骤(2)具体如下:采用市售的塑料光纤,纤芯材料为改性聚甲基丙烯甲酯pmma,包层材料为氧树脂,透明无色,最小弯曲半径为10倍光纤直径,传白光长度25~30米,光纤规格公差为直径的6%。其有益效果是,塑料光纤作为电极基底不容易折断。

14.在一些实施方式中,其中,步骤(3)具体如下:将光纤切割成小段,使用砂纸将光纤小段的一端进行打磨,获得一定长度的磨砂面。其有益效果是,磨砂面在光纤表面提供裂痕,允许光从光线内部向光纤侧面逸出。磨砂面的长度可根据实际应用场景调整,磨砂面越长,则从光纤内透出光纤的长度越长,半导体材料受光激发的面积越大,光电流信号越强。为便于说明,本工作以1 cm的长度举例。光电化学实验通常要求控制光电极面积,粗糙的磨砂面可以负载半导体材料,因此磨砂面的面积,就是光电极的面积。肉眼可以清楚地看到磨砂面与光滑面之间的界限,保证面积固定的光电极材料完全浸入电解质溶液中,从而方便实验操作。因此不推荐光纤电极全部打磨。

15.在一些实施方式中,其中,步骤(4)具体如下:导电膜材料可选用的范围包括且不限于氧化铟锡(ito)、掺氟氧化锡(fto)等无色透明,导电性良好的材料。其有益效果是,只有无色透明的导电材料,才能不遮挡由光纤内部逸出的光。

16.在一些实施方式中,其中,步骤(5)具体如下:采用直流溅射法在打磨好的光纤上镀导电膜。导电膜材料选用氧化铟锡(ito),镀膜采用镀膜机,在光纤上全面溅射一定厚度的ito膜,导电光纤得以制备。其有益效果是,导电膜使绝缘的塑料光纤能够导电。

17.在一些实施方式中,其中,步骤(6)具体如下:采用氧化锌(zno)作为光电半导体的一个例子。其有益效果是,zno容易获得。

18.在一些实施方式中,其中,步骤(7)具体如下:(i)蘸取法制备:将预先制备好的光电半导体纳米颗粒,用溶剂分散。用光纤磨砂端蘸取该分散液,烘干。该过程重复3次。即在导电光纤上负载了zno纳米层。(ii)电化学沉积法制备:采用三电极系统,ito导电光纤作为工作电极,电化学工作站中采用恒电位法,设置需要的电位,电沉积一段时间,即可在ito导电光纤磨砂端上生长半导体纳米层。其有益效果是,光电半导体层的制备,使光纤电极具有光电响应性能。

19.目前的光纤电极报道很少,且几乎是用于光谱

‑

电化学系统,而非光电化学系统。在光谱

‑

电化学系统中,光纤电极被用作电催化电极,直接催化电解液中的氧化还原反应,

降解目标物质。而不会收集光纤电极上产生的电信号。而我们的光纤电极是为了获取光电流信号而设计。

20.本发明光电化学光纤微电极各个结构的作用及原理如下:光纤内层:光纤之所以能够长距离传输光线,是因为利用了光纤纤芯材料与包层材料之间的折射率不同的原理。光线可以在光纤中通过全反射的方式向前传输,而不会从光纤侧壁溢出,因此能量损失很小,光线可以传输很长距离。而我们设计的这款光电化学光纤电极,目标是让光纤中的光来激发光纤表面的半导体材料,需要让光线从光纤侧壁溢出,因此我们采用将光纤侧壁磨砂的方式,在光纤表面人为制造裂缝,介质不均一导致光线的全反射模式被破坏。从而,光线能够且只能从光纤磨砂面溢出,照射光纤表面涂覆的半导体材料,达到激发半导体的目的。

21.导电膜层:由于光纤本身不导电,作为电极需要添加导电层。导电膜层处于光纤与半导体材料中间,为了使光纤中溢出的光线能够不受遮挡地照射半导体材料,导电膜层必须是无色透明的。因此无色透明且导电性较为良好的氧化铟锡被我们选用为光纤电极的导电膜材料。

22.光电材料层:具有光电活性的半导体材料能够在光照激发下,从绝缘体变成导体,产生光电流、光电压等电化学信号,是光电化学的核心,是必不可缺的部分。半导体经光照,价带上的电子受到激发,跃迁到导带上,在原本的价带上留下相当于正电荷的空穴,从而在半导体中形成电子

‑

空穴对。由于连接了外电路,这些光激发的电子会流向外电路,从而可以在外电路中获得光电流信号。而光电极所处环境中的氧化还原物质,会与半导体中的光生电子或空穴发生反应,从而影响半导体的电荷传输,外电路中收集到的光电信号就会发生改变。

23.本发明的显著特点在于:(1)本发明构建了一种采用电极内部光照模式的光电化学光纤微电极,首次实现光电极材料被来自电极内部的光源激发产生光电信号的模式。

24.(2)本发明构建的一种采用电极内部光照模式的光电化学光纤微电极,比光电化学现存的大部分电极的尺寸都要小,非常便携。

25.(3)操作简单,可批量快速制备。

26.(4)本发明构建的一种采用电极内部光照模式的光电化学光纤微电极,具有显著的光电信号。

27.(5)本发明可以延伸到便携式光电化学测试系统的构建,环境样品的快速连续监测,生物样本微创检测等领域。

附图说明

28.图1为本发明采用电极内部光照模式的光电化学(zno)光纤微电极的构造图;图2为本发明案例中纳米zno光纤电极的光电流

‑

时间曲线;图3为本发明采用电极内部光照模式的光电化学(tio2)光纤微电极的构造图;图4为本发明案例中纳米tio2光纤电极的光电流

‑

时间曲线;图5为本发明电极内部光照模式的光电化学光纤微电极与常规外部光照模式的普通光电极在埋入式应用场景中的装置对比图;

图6为行业内常规外部光照模式的tio2负载的导电玻璃电极在埋入式应用场景中的光电流曲线。

具体实施方式

29.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

30.实施例1光纤的打磨:采用市售的塑料光纤,直径1.0 mm,透明无色,纤芯材料为改性聚甲基丙烯甲酯(pmma),包层材料为氧树脂,最小弯曲半径为10倍光纤直径,传白光长度25~30 m,光纤规格公差为直径的6%。将光纤切割成9~10 cm的小段,使用砂纸将光纤小段的一端进行360度打磨,获得长度约1.0 cm的磨砂面。最后将打磨好的光纤依次用乙醇和超纯水超声清洗。

31.光纤导电膜的制备:采用直流溅射(dc sputtering)法在打磨好的光纤上镀导电膜。导电膜材料选用氧化铟锡(ito),镀膜采用北京泰科诺科技有限公司的jcp

‑

350m3镀膜机,在溅射电流为60 ma,溅射电压325v的条件下在光纤上全面溅射厚度为300 nm 的ito膜,导电光纤得以制备。

32.光纤光电材料层的制备:提供两种制备方法,本案例选用氧化锌(zno)作为光电材料的例子。(i)蘸取法制备:将预先制备好的半导体纳米颗粒,用溶剂分散。选用市售zno的粒径约30 nm的氧化锌(zno)纳米颗粒作为光电材料,用超纯水配置浓度为1.0 mg/ml的分散液,用光纤磨砂端蘸取该分散液,于37℃烘干。该过程重复3次。即在导电光纤上负载了zno纳米层。(ii)电化学沉积法制备:采用三电极系统,ito导电光纤作为工作电极,铂丝电极为对电极,ag/agcl电极作为参比电极。ph值为7.5的硝酸锌溶液作为电解液,且在电沉积全程于85℃水浴恒温。电化学工作站中采用恒电位法,设置电位为

‑

0.76 v,电沉积时间为2700 s左右,即可在ito导电光纤上生长出白色的zno纳米层。zno覆盖的长度就是光纤磨砂面的长度,只有粗糙的磨砂面能够牢固的负载zno纳米颗粒。

33.案例中的zno可以更换为其他的半导体材料,随之更改相应的实验参数即可。一种光电性能光纤电极得以制备,光电性能光纤电极的结构图如图1。

34.应用例1一种光电性能光纤电极的应用:对实施例1中的zno光纤电极进行光电化学(pec)测试。实验装置如图5(a),采用三电极系统,ito导电光纤作为工作电极,电极夹子夹住没有负载zno的ito导电膜部分,铂丝电极为对电极,ag/agcl电极作为参比电极。浓度为0.1 m的硫酸钠水溶液作为电解液。在波长为280 nm的光纤专用内部光源照射下,采用电化学工作站测得时间

‑

电流曲线,如图2。实验结果显示,负载长度1.0 cm的纳米zno光纤电极能产生强度约30 na的光电流,且强度稳定,效果明显。

35.实施例2光纤的打磨,光纤导电膜的制备等步骤同实施例1。

36.光纤光电材料层的制备:本案例选用二氧化钛(tio2)作为光电材料的例子。使用

蘸取法制备:将预先制备好的半导体纳米颗粒,用溶剂分散。选用市售的粒径约20 nm的tio2纳米颗粒作为光电材料,用超纯水配置浓度为1.0 mg/ml的分散液,用光纤磨砂端蘸取该分散液,于37℃烘干。该过程重复3次。即在导电光纤上负载了tio2纳米层。

37.案例中的tio2可以更换为其他的半导体材料,随之更改相应的实验参数即可。一种光电性能光纤电极得以制备,光电性能光纤电极的结构图如图3。

38.应用例2一种光电性能光纤电极的应用:对实施例2中的tio2塑纤电极进行pec测试。实验装置如图5(a),采用三电极系统,tio2涂覆的ito导电光纤作为工作电极,电极夹子夹住没有负载tio2的ito导电膜部分,铂丝电极为对电极,ag/agcl电极作为参比电极。浓度为0.1 m的硫酸钠水溶液作为电解液。在波长为280 nm的光纤专用内部光源照射下,采用电化学工作站测得时间

‑

电流曲线,如图4。实验结果显示,负载长度1.0 cm的纳米tio2光纤电极能产生强度约35 na的光电流,且强度稳定,效果明显。因光纤电极的尺寸相比于常规光电化学电极的尺寸特别小,所以光纤电极适用于大尺寸电极无法涉足的应用。

39.为了突出本发明的应用优势,将本发明内部光照模式的pec光纤电极与领域内常规外部光照模式的pec片状电极在埋入式样本检测中的应用效果进行了对比。图5是装置对比图,由于电极是埋入在样本中的,相当于电极被插在了一个不透光的黑色样品池中。如图5(a),本发明的pec光纤电极上的tio2被由光纤内部导入的光激发,仍然可以产生非常强的光电流信号(如图4)。反观图5(b),行业内普遍使用的常规pec片状电极,必须使用外部光源对光电材料进行激发。而在埋入式样品的测试场景中,外部光源无法透过样品到达电极表面,故无法激发电极上的光电材料,因此无法获得光电信号,测试无效。所以,常规的pec电极是无法被应用在埋入式样本测试中的。作为对比,本案例给出了常规的tio2负载的导电玻璃电极在黑色样品池中,使用外部氙灯照射的光电流曲线。如图6,可以清楚地看出,并没有光电流信号产生,不规则的波动曲线来自于电化学仪器本身的误差。

40.基于以上实验,证明本发明内部光照模式的pec光纤电极突破了传统pec光电极无法在埋入式样本中测试的限制。因此,生物活体埋入式检测,环境样本的连续在线检测等都是本发明非常有希望的潜在应用场景。

41.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1