一种电池温度预测方法及系统

1.本发明涉及电池温度预测技术领域,特别是涉及一种电池温度预测方法及系统。

背景技术:

2.电动汽车的安全问题正引起全球范围内的广泛关注,近年来频频发生的各类电动汽车自燃事故,车载动力电池的热故障被认为是其主要诱因。为了降低事故风险,电池系统必须一直处于有效监管之下,并对其进行高效的热管理。而有效的热管理策略需要可靠的温度预测和估计作为辅助信息,以制定精确、可靠的热安全管控措施。

3.现有的电池温度估计方法大部分依赖于高复杂度的多物理场耦合模型,对电池内部的粒子热动力学过程通过一系列偏微分方程进行明确而详尽地描述,虽然精确性高,但计算复杂度极高,只能通过专用的高性能服务器实现,实用性不强。还有的电池温度估计方法使用的温度估计模型过于简陋,忽略了很多明显的热效应,虽然计算简便,但精度差、工况适应能力弱,可靠性低。

4.基于此,亟需一种能够在保持较低计算复杂度的同时实现温度的高精度预测的电池温度预测方法及系统。

技术实现要素:

5.本发明的目的是提供一种电池温度预测方法及系统,能够在保持较低计算复杂度的同时实现温度的高精度预测。

6.为实现上述目的,本发明提供了如下方案:

7.一种电池温度预测方法,所述预测方法包括:

8.根据模型参数计算生热总功率和散热总功率;所述模型参数为电池对应的集总参数电热耦合模型的模型参数;所述模型参数包括欧姆电阻、电化学极化电阻、浓差极化电阻和热效应相关参数;

9.根据所述生热总功率和所述散热总功率,基于热传导延迟原理计算经热传导延迟后的延迟生热总功率和延迟散热总功率;

10.以所述生热总功率、所述散热总功率、所述延迟生热总功率和所述延迟散热总功率作为输入,利用热平衡方程计算下一时刻的电池温度。

11.一种电池温度预测系统,所述预测系统包括:

12.计算模块,用于根据模型参数计算生热总功率和散热总功率;所述模型参数为电池对应的集总参数电热耦合模型的模型参数;所述模型参数包括欧姆电阻、电化学极化电阻、浓差极化电阻和热效应相关参数;

13.延迟模块,用于根据所述生热总功率和所述散热总功率,基于热传导延迟原理计算经热传导延迟后的延迟生热总功率和延迟散热总功率;

14.预测模块,用于以所述生热总功率、所述散热总功率、所述延迟生热总功率和所述延迟散热总功率作为输入,利用热平衡方程计算下一时刻的电池温度。

15.根据本发明提供的具体实施例,本发明公开了以下技术效果:

16.本发明用于提供一种电池温度预测方法及系统,先建立电池对应的集总参数电热耦合模型,并根据该集总参数电热耦合模型的模型参数计算生热总功率和散热总功率,然后根据生热总功率和散热总功率,基于热传导延迟原理计算经热传导延迟后的延迟生热总功率和延迟散热总功率,最后以生热总功率、散热总功率、延迟生热总功率和延迟散热总功率作为输入,利用热平衡方程计算下一时刻的电池温度。本发明所建立的集总参数电热耦合模型充分考虑主要的热效应,并考虑到热传导延迟的影响,能够有效提高电池温度预测的精度和可靠性,且相较于利用高复杂度的多物理场耦合模型进行电池温度估计的方法,计算复杂度低,从而能够在保持较低计算复杂度的同时实现温度的高精度预测。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

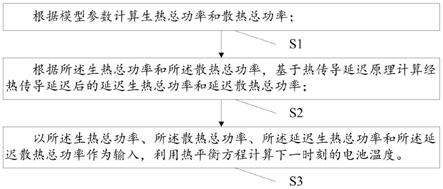

18.图1为本发明实施例1所提供的预测方法的方法流程图;

19.图2为本发明实施例1所提供的集总参数电热耦合模型中电气部分的等效电路模型的示意图;

20.图3为本发明实施例1所提供的计算生热总功率所用方法的方法流程图;

21.图4为本发明实施例1所提供的计算散热总功率所用方法的方法流程图;

22.图5为本发明实施例2所提供的预测系统的系统框图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明的目的是提供一种电池温度预测方法及系统,能够在保持较低计算复杂度的同时实现温度的高精度预测。

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

26.实施例1:

27.现有嵌入式电池管理系统中使用的电池温度估计模型大部分是极为简陋的集总参数模型,忽略了很多明显的热效应,虽然计算简便,但精度差、可靠性低。针对这一问题,本实施例对现有的集总参数模型进行改进,充分考虑到热传导时延、热辐射及不可逆热的影响,进行了针对性建模研究,得到集总参数电热耦合模型,以有效提高电池温度估计的精度和可靠性。

28.如图1所示,本实施例所提供的一种电池温度预测方法包括:

29.s1:根据模型参数计算生热总功率和散热总功率;所述模型参数为电池对应的集

总参数电热耦合模型的模型参数;所述模型参数包括欧姆电阻、电化学极化电阻、浓差极化电阻和热效应相关参数;

30.在根据模型参数计算生热总功率和散热总功率之前,本实施例的预测方法还包括利用实验法获取集总参数电热耦合模型的模型参数的步骤,该步骤可以包括:

31.1、集总参数电热耦合模型中电部分的模型参数的获取方法如下:

32.如图2所示,其给出了集总参数电热耦合模型中电气部分的等效电路模型的示意图。在此,先对图2中的各个符号的含义予以说明:r

ω

为欧姆电阻(单位为ω),u

oc

为开路电压(单位为v),c

pc

为浓差极化电容(单位为f),r

pc

为浓差极化电阻(单位为ω),u

pc

为浓差极化电压(单位为v),c

pe

为电化学极化电容(单位为f),r

pe

为电化学极化电阻(单位为ω),u

pe

为电化学极化电压(单位为v),i

l

为负载电流(单位为a),u

t

为电池端电压(单位为v)。集总参数电热耦合模型中电部分的模型参数包括欧姆电阻r

ω

、电化学极化电阻r

pe

、浓差极化电阻r

pc

和u

oc

‑

soc关系曲线,soc为电池荷电状态。

33.其中,欧姆电阻r

ω

、电化学极化电阻r

pe

和浓差极化电阻r

pc

通过脉冲响应曲线进行拟合。具体的,对于实验用电池,以脉冲函数作为输入信号,得到实验用电池对应的脉冲响应曲线。对于图2所示的等效电路模型,调整上述三个模型参数(即调整欧姆电阻r

ω

、电化学极化电阻r

pe

和浓差极化电阻r

pc

),得到不同取值的等效电路模型,并对于每一取值的等效电路模型,均以脉冲函数作为输入信号,得到该取值的等效电路模型对应的脉冲响应曲线。最后选取与实验用电池对应的脉冲响应曲线最接近的脉冲响应曲线(等效电路模型所对应的),以该最接近的脉冲响应曲线所对应的等效电路模型的取值确定欧姆电阻r

ω

、电化学极化电阻r

pe

和浓差极化电阻r

pc

的值。另外,通过现有试验预先标定u

oc

‑

soc关系曲线,进而在电池工作过程中能够利用安时积分法计算soc,然后对u

oc

‑

soc关系曲线进行映射得到u

oc

。需要说明的是,实验用电池与本实施例的电池为同一类型的电池,也可为同一个电池。

34.2、集总参数电热耦合模型中热部分的模型参数的获取方法如下:

35.集总参数电热耦合模型中热部分的模型参数包括热效应相关参数,热效应相关参数具体包括辐射系数、玻尔兹曼常数和对流系数,其中对流系数容易受环境影响,本实施例具体基于对称脉冲负载实验获取该对流系数,该步骤可以包括:

36.1)对实验用电池施加对称充放电脉冲,得到生热量;

37.生热量的计算公式如下:

[0038][0039]

式(1)中,q

g

为生热量;第一项为充电半周期的输入能量;第二项为放热半周期的输出能量;δτ

s

为对称脉冲周期(其为可测量值,单位为s);u

t

(t)为实验用电池每一时刻的电池端电压(其为可测量值);i

l

为对称脉冲负载实验过程中的对称脉冲电流幅值(其为可测量值)。

[0040]

2)根据生热量计算对流系数。

[0041]

当电池温度稳定后,对流系数的计算公式如下:

[0042][0043]

式(2)中,h

v

为对流系数(其单位为wm

‑2k

‑1);a

s

为电池有效表面积(其为可测量值,

单位为m2);t

s

为电池表面温度(其为可测量值,单位为k);t

a

为环境温度(其为可测量值,单位为k)。

[0044]

在利用上述步骤得到电池对应的集总参数电热耦合模型的模型参数后,则执行s1。电池内部主要有两种生热效应:(a)不可逆的欧姆生热;(b)可逆的相变热和熵变热,如图3所示,s1中根据模型参数计算生热总功率可以包括:

[0045]

s11:根据模型参数计算不可逆热功率;

[0046]

s11可以包括:

[0047]

1)测量当前时刻电池的负载电流和电池端电压,即对电池进行测量,得到负载电流i

l

和电池端电压u

t

;

[0048]

2)利用安时积分法计算当前时刻的电池荷电状态,并根据电池荷电状态计算开路电压;具体的,在得到电池荷电状态soc后,以当前时刻的电池荷电状态soc作为输入,利用上述通过实验预先标定得到的u

oc

‑

soc关系曲线计算得到当前时刻的开路电压u

oc

;

[0049]

3)以负载电流、电池端电压、开路电压、欧姆电阻、电化学极化电阻和浓差极化电阻作为输入,利用不可逆热功率计算公式得到当前时刻的不可逆热功率。

[0050][0051]

式(3)中,p

ire

为不可逆热功率(单位为w)。

[0052]

引入u

pe

≈i

l

r

pe

,对上式(3)进行进一步推导,即可得到本实施例所用的不可逆热功率计算公式,如下式(4):

[0053][0054]

s12:以所述不可逆热功率作为输入,基于不可逆热功率与可逆热功率之间的比例关系,计算可逆热功率;

[0055]

可逆热功率p

re

(单位为w)和不可逆热功率p

ire

的绝对值之间存在一个比值η(η有理论值),进而由p

re

=ηp

ire

计算可逆热功率。

[0056]

s13:根据所述不可逆热功率和所述可逆热功率计算生热总功率。

[0057]

在充电过程中处于生热状态的可逆热,在放电过程中就会处于吸热状态,进而在计算生热总功率时需要考虑电池在当前时刻所处的状态,具体有:

[0058]

1)确定当前时刻电池所处状态;状态包括充电状态和放电状态;

[0059]

2)若电池处于充电状态,则对不可逆热功率和可逆热功率进行求和,得到生热总功率;

[0060]

3)若电池处于放电状态,则对不可逆热功率和可逆热功率进行相减,得到生热总功率。

[0061]

因此生热总功率的计算公式如下:

[0062]

[0063]

式(5)中,p

g

为生热总功率(单位为w)。

[0064]

电池表面与周围环境之间主要通过对流效应和辐射效应进行热交换,因此如图4所示,s1中根据模型参数计算散热总功率可以包括:

[0065]

s21:测量当前时刻的电池表面温度和环境温度;

[0066]

可以采用温度传感器进行测量,得到电池表面温度t

s

和环境温度t

a

;

[0067]

s22:以所述电池表面温度、所述环境温度和所述热效应相关参数作为输入,利用热辐射功率计算公式得到当前时刻的热辐射功率;

[0068]

热辐射功率计算公式(基于玻尔兹曼方程所确定)如下:

[0069]

p

r

=ε

r

σ

r

a

s

((t

s

+273.15)4‑

(t

a

+273.15)4);

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0070]

式(6)中,p

r

为热辐射功率(单位为w);ε

r

为辐射系数(其有理论值);σ

r

为玻尔兹曼常数(其有理论值,单位为wm

‑2k

‑4)。

[0071]

s23:以所述电池表面温度、所述环境温度和所述热效应相关参数作为输入,利用热对流功率计算公式得到当前时刻的热对流功率;

[0072]

热对流功率计算公式如下:

[0073]

p

v

=h

v

a

s

(t

s

‑

t

a

);

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0074]

式(7)中,p

v

为热对流功率(单位为w)。

[0075]

s24:对所述热辐射功率和所述热对流功率进行求和,得到当前时刻的散热总功率。

[0076]

p

d

=p

v

+p

r

;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0077]

式(8)中,p

d

为散热总功率(单位为w)。

[0078]

s2:根据所述生热总功率和所述散热总功率,基于热传导延迟原理计算经热传导延迟后的延迟生热总功率和延迟散热总功率;

[0079]

在执行s2之前,本实施例的预测方法还包括基于热传导延迟原理得到热传导延迟计算公式的步骤,进而能够基于热传导延迟计算公式计算延迟生热总功率和延迟散热总功率,该步骤可以包括:

[0080]

1)基于热传导延迟原理引入延迟单元;

[0081]

由于电池产热和散热对电池温度的影响都存在一定的延迟时间,本实施例引入延迟单元来描述这种延迟过程:

[0082][0083]

式(9)中,g(s)为延迟单元;为经滞后作用在目标点处的热功率;p为源点处的热功率;λ为衰减系数(其通过实验可测);τ0为热传导延迟时间(其通过实验可测,单位为秒);s为拉氏变换复变量算子。

[0084]

2)对所述延迟单元进行泰勒展开和双线性变换,得到延迟公式;

[0085]

具体对进行泰勒展开:保留前两项,则g(s)可近似为:

[0086]

[0087]

对式(10)进行双线性变换后,上式(10)可被描述为:

[0088][0089]

式(11)中,z为z变换算子;δt为离散系统间隔时间(单位为秒)。

[0090]

3)对所述延迟公式进行离散化,得到热传导延迟计算公式。

[0091]

对式(11)进行离散化,即可得到本实施例所用的热传导延迟计算公式,如下:

[0092][0093]

式(12)中,为当前时刻的延迟生热总功率;为上一时刻的延迟生热总功率;p

g,k

为当前时刻的生热总功率;p

g,k

‑1为上一时刻的生热总功率;为当前时刻的延迟散热总功率;为上一时刻的延迟散热总功率;p

d,k

为当前时刻的散热总功率;p

d,k

‑1为上一时刻的散热总功率;k为离散步序。

[0094]

进而s2可以包括:

[0095]

以上一时刻的生热总功率和延迟生热总功率以及当前时刻的生热总功率作为输入,利用热传导延迟计算公式(式(12))得到当前时刻的延迟生热总功率;

[0096]

以上一时刻的散热总功率和延迟散热总功率以及当前时刻的散热总功率作为输入,利用热传导延迟计算公式(式(12))得到当前时刻的延迟散热总功率。

[0097]

需要说明的是,在计算第一时刻的延迟生热总功率和延迟散热总功率时,其上一时刻的生热总功率、散热总功率、延迟生热总功率和延迟散热总功率均为0。

[0098]

s3:以所述生热总功率、所述散热总功率、所述延迟生热总功率和所述延迟散热总功率作为输入,利用热平衡方程计算下一时刻的电池温度。

[0099]

原始热平衡方程如下:

[0100][0101]

式(13)中,为目标电池的生热功率;第一项为目标电池的温变功率;第二项为目标电池的散热功率;m

p

为目标电池的质量;c

p

为目标电池的比热容;t

p

为目标电池的温度。

[0102]

本实施例的电池温度估计方法可以适用于圆柱形锂离子电池,具体适用的电池型号可为18650型电池,则本实施例针对圆柱形电池,将其分为卷绕部和外壳进行分别研究,则在电池核芯处和表层处分别有热平衡方程如下:

[0103][0104]

式(14)中,m

c

为卷绕部质量(其为可测量值,单位为kg);c

c

为卷绕部比热容(其有理论值,单位为jkg

‑1k

‑1);t

c

为电池核芯温度;p

g

为生热总功率;为延迟散热总功率;m

s

为外壳质量(其为可测量值,单位为kg);c

s

为外壳比热容(其有理论值,单位为jkg

‑1k

‑1);t

s

为电池表面温度;为延迟生热总功率;p

d

为散热总功率。

[0105]

将上式(14)变换为离散时间形式,即可得到本实施例所用的热平衡方程,如下:

[0106][0107]

式(15)中,t

c,k+1

为下一时刻的电池核芯温度;t

c,k

为当前时刻的电池核芯温度;t

s,k+1

为下一时刻的电池表面温度;t

s,k

为当前时刻的电池表面温度。

[0108]

需要说明的是,第一时刻的电池核芯温度和电池表面温度可以通过测量得到,从第二时刻开始,每一时刻的电池核芯温度和电池表面温度均通过上式(15)递推得到。

[0109]

进而s3可以包括:

[0110]

以当前时刻的电池核芯温度、生热总功率和延迟散热总功率作为输入,利用热平衡方程(式(15))计算下一时刻的电池核芯温度;

[0111]

以当前时刻的电池表面温度、散热总功率和延迟生热总功率作为输入,利用热平衡方程(式(15))计算下一时刻的电池表面温度。

[0112]

经典的电化学

‑

热耦合模型,将电池内部海量粒子的热动力学过程通过一系列偏微分方程进行详尽地描述,以表示电池内部的多物理场过程,虽然对热行为模拟精度较高,但是需要极强的算力作为支撑,不适用于嵌入式应用。本实施例针对圆柱形电池,忽视电池的几何特性,将复杂的热过程近似为有限数量的集总参数过程,考虑到主要的热效应,对温度梯度、可逆热及热传导时延等热效应进行逼近建模,建立考虑对流和辐射效应、热传导延迟因素以及可逆热吸放特点的增强型集总参数温度估计模型,提出的电热耦合模型在温度估计的准确性和计算复杂度方面达到了一个很好的平衡。

[0113]

实施例2:

[0114]

本实施例用于提供一种电池温度预测系统,如图5所示,所述预测系统包括:

[0115]

计算模块m1,用于根据模型参数计算生热总功率和散热总功率;所述模型参数为电池对应的集总参数电热耦合模型的模型参数;所述模型参数包括欧姆电阻、电化学极化电阻、浓差极化电阻和热效应相关参数;

[0116]

延迟模块m2,用于根据所述生热总功率和所述散热总功率,基于热传导延迟原理计算经热传导延迟后的延迟生热总功率和延迟散热总功率;

[0117]

预测模块m3,用于以所述生热总功率、所述散热总功率、所述延迟生热总功率和所

述延迟散热总功率作为输入,利用热平衡方程计算下一时刻的电池温度。

[0118]

本实施例针对动态负载激励下的18650电池,提出了一种基于集总参数电热耦合模型的温度估计方法,并通过实验方法获取模型某些关键参数,在保持较低的计算复杂度的同时,能有效提高集总参数模型对电池温度估计的精度。

[0119]

本说明书中每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0120]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1