膜厚推算方法、存储介质和膜厚推算装置与流程

1.本发明涉及膜厚推算方法、存储介质和膜厚推算装置。

背景技术:

2.在专利文献1中公开了一种基片处理装置,其包括:沿着在表面上形成有膜的基片的半径方向载置的膜厚测定机构;和运算控制部,其基于从膜厚测定机构输出的测定结果,对药液的释放量、药液喷嘴的往返速度及基片转速进行控制。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平1-276722号公报

技术实现要素:

6.发明要解决的技术问题

7.本发明提供一种能够基于来自基片的反射光而高精度地推算膜厚的膜厚推算方法、存储介质和膜厚推算装置。

8.用于解决技术问题的技术方案

9.本发明的一个方面的膜厚推算方法包括:在使正面上被供给了处理液的状态的基片旋转以使得在该基片的正面上形成处理液的膜的旋转期间,向与基片的正面重叠的部位照射光的步骤;通过接收反射光来获取表示在旋转期间中反射光的强度随时间的变化的信号波形的步骤,其中,反射光是由在基片的正面反射后经由处理液的膜出射的光和在处理液的膜的外表面反射的光合成的;根据信号波形中的、旋转期间内的规定的测量时间点与在测量时间点以前信号波形满足规定条件的时间点之间的波形,获取特征量的步骤;以及基于获取到的特征量,计算测量时间点处的处理液的膜的厚度的步骤。

10.发明效果

11.依照本发明,提供一种能够基于来自基片的反射光而高精度地推算膜厚的膜厚推算方法、存储介质和膜厚推算装置。

附图说明

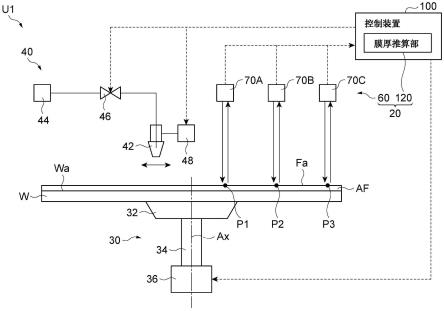

12.图1是表示基片处理系统的一例的示意图。

13.图2是表示涂敷显影装置的一例的示意图。

14.图3是表示液处理单元和测量部的一例的示意图。

15.图4是表示来自测量部的光的照射位置的一例的示意图。

16.图5的(a)和图5的(b)是用于说明膜厚与反射光的关系的示意图。

17.图6是表示控制装置的功能构成的一例的框图。

18.图7是表示控制装置的硬件结构的一例的框图。

19.图8是表示基片处理方法的一例的流程图。

20.图9是表示反射光的强度随时间的变化的一例的图表。

21.图10是表示用于推算膜厚的模型公式的生成方法的一例的流程图。

22.图11是表示测量部的一例的示意图。

23.图12是表示测量部的一例的示意图。

24.图13的(a)和图13的(b)是表示测量部的一例的示意图。

25.图14是用于说明膜厚推算方法的一例的图表。

26.图15的(a)和图15的(b)是用于说明膜厚推算方法的一例的图表。

27.图16是用于说明膜厚推算方法的一例的图表。

28.附图标记说明

[0029]1……

基片处理系统;2

……

涂敷显影装置;20

……

膜厚推算装置;60

……

测量部;70a~70c、170

……

光投射接收器;72

……

投光部;180、280、280a

……

投光器;74

……

受光部;190、290

……

受光器;80、80a

……

反射镜部件;82

……

反射面;84

……

膜;100

……

控制装置;122

……

投光控制部;124

……

信号获取部;126

……

特征量获取部;128

……

膜厚计算部;134

……

模型构建部;136

……

处理条件改变部;138

……

投光条件设定部;w

……

工件;wa

……

正面;cp

……

中心;af

……

涂敷膜;fa

……

外表面;p1~p3

……

照射部位;f1~f6

……

特征量。

具体实施方式

[0030]

以下,对各种例示的实施方式进行说明。

[0031]

一个例示的实施方式的膜厚推算方法包括:在使正面上被供给了处理液的状态的基片旋转以使得在该基片的正面上形成处理液的膜的旋转期间,向与基片的正面重叠的部位照射光的步骤;通过接收反射光来获取表示在旋转期间中反射光的强度随时间的变化的信号波形的步骤,其中,反射光是由在基片的正面反射后经由处理液的膜出射的光和在处理液的膜的外表面反射的光合成的;根据信号波形中的、旋转期间内的规定的测量时间点与在测量时间点以前信号波形满足规定条件的时间点之间的波形,获取特征量的步骤;以及基于获取到的特征量,计算测量时间点处的处理液的膜的厚度的步骤。

[0032]

在该膜厚推算方法中,获取表示反射光的强度随时间的变化的信号波形,其中,该反射光是由在基片的正面反射后经由处理液的膜出射的光和在处理液的膜的外表面反射的光合成的。根据处理液的膜的厚度的不同,在基片的正面反射后经由处理液的膜出射的光和在处理液的膜的外表面反射的光的干涉状态发生变化,因此在信号波形中包含与处理液的膜的厚度有关的信息。因此,根据信号波形中的、旋转期间内的规定的测量时间点与在测量时间点以前信号波形满足规定条件的时间点之间的波形而获取的特征量,能够与处理液的膜的厚度有关。其结果,能够基于特征量来计算处理液的膜的厚度。在上述膜厚推算方法中,由于根据反射光的强度随时间的变化来计算处理液的膜的厚度,因此即使在处理液的膜的厚度变动的情况下,也能够高精度地推算处理液的膜的厚度。

[0033]

计算处理液的膜的厚度的步骤,也可以包括基于为了推算处理液的膜的厚度而预先构建的模型公式和特征量,来计算处理液的膜的厚度的步骤。在该情况下,通过将特征量代入模型公式来计算膜厚,因此能够简化膜厚的计算。

[0034]

上述膜厚推算方法还可以包括构建模型公式的步骤。构建模型公式的步骤也可以

包括:基于一边使第一测试用基片以第一转速旋转一边得到的信号波形,获取与特征量对应的第一特征量的步骤;获取第一测定值的步骤,其中,该第一测定值表示形成于第一测试用基片的处理液的膜的厚度;基于一边使第二测试用基片以第二转速旋转一边得到的信号波形,获取与特征量对应的第二特征量的步骤;获取第二测定值的步骤,其中,该第二测定值表示形成于第二测试用基片的处理液的膜的厚度;以及基于第一特征量、第二特征量、第一测定值和第二测定值,生成模型公式的步骤。当转速不同时,处理液的膜厚随时间的变化的倾向和进行测定的时间点处的处理液的膜的厚度不同,因此能够高精度地构建模型公式。

[0035]

特征量也可以是从测量时间点数起第n个(n为1以上的整数)出现的极值点的时刻。发明人发现,第n个极值点的时刻与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对基片实施使用处理液的处理时,通过获取第n个极值点的时刻,能够高精度地推算处理液的膜的厚度。

[0036]

特征量也可以是从信号波形的强度与预先设定的基础强度一致的最后时间点至测量时间点为止的时间。发明人发现,从与基底强度一致的最后时间点至测量时间点为止的时间与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对基片实施使用处理液的处理时,通过获取从与基础强度一致的最后时间点至测量时间点为止的时间,能够高精度地推算处理液的膜的厚度。

[0037]

特征量也可以是将从测量时间点数起第一个出现的极值点处的信号波形的强度与测量时间点处的信号波形的强度之差,除以第一个极值点处的信号波形的强度而得到的值。发明人发现,该值与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对基片实施使用处理液的处理时,通过获取将从测量时间点数起第一个出现的极值点处的信号波形的强度与测量时间点处的信号波形的强度之差除以第一个极值点处的信号波形的强度而得到的值,能够高精度地推算处理液的膜的厚度。

[0038]

特征量也可以是与从测量时间点数起第一个出现的极值点处的信号波形的强度对应的相位、和与测量时间点的信号波形的强度对应的相位之差。发明人发现,该差与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对基片实施使用处理液的处理时,通过获取与从测量时间点数第一个出现的极值点处的信号波形的强度对应的相位、和与测量时间点处的信号波形的强度对应的相位之差,能够高精度地推算处理液的膜的厚度。

[0039]

特征量也可以是预先设定的基础强度与测量时间点处的信号波形的强度之差。发明人发现,该差与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对基片实施使用处理液的处理时,通过获取预先设定的基础强度与测量时间点处的信号波形的强度之差,能够高精度地推算处理液的膜的厚度。

[0040]

特征量也可以是与预先设定的基础强度对应的相位和与测量时间点处的信号波形的强度对应的相位之差。发明人发现,该差与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对基片实施使用处理液的处理时,通过获取与预先设定的基础强度对应的相位和与测量时间点处的信号波形的强度对应的相位之差,能够推算处理液的膜的厚度。

[0041]

一个例示的实施方式的存储介质,是存储有用于使膜厚推算装置执行上述的膜厚

推算方法的程序的计算机可读取的存储介质。

[0042]

一个例示的实施方式的膜厚推算装置包括:投光部,其在使正面上被供给了处理液的状态的基片旋转以使得在该基片的正面上形成处理液的膜的旋转期间,向与基片的正面重叠的部位照射光;接收反射光的受光部,其中,反射光是由在基片的正面反射后经由处理液的膜出射的光和在处理液的膜的外表面反射的光合成的;信号获取部,其基于受光部接收到的反射光,获取表示在旋转期间中反射光的强度随时间的变化的信号波形;特征量获取部,其根据信号获取部获取到的信号波形中的、旋转期间内的规定的测量时间点与在测量时间点以前信号波形满足规定条件的时间点之间的波形,获取特征量;以及膜厚计算部,其基于特征量获取部获取到的特征量,计算测量时间点处的处理液的膜的厚度。

[0043]

以下,参照附图,对若干实施方式进行详细说明。在说明中,对相同要素或具有相同功能的要素标注相同的附图标记,并省略重复的说明。

[0044]

[基片处理系统]

[0045]

图1所示的基片处理系统1(基片处理装置)是对工件w实施感光性覆膜的形成、该感光性覆膜的曝光和该感光性覆膜的显影的系统。作为处理对象的工件w例如是基片、或者通过实施规定的处理而形成有膜或电路等的状态的基片。作为一个例子,该基片是硅晶片。工件w(基片)可以为圆形。工件w也可以是玻璃基片、掩模基片或fpd(flat panel display:平板显示器)等。感光性覆膜例如是抗蚀剂膜。

[0046]

如图1和图2所示,基片处理系统1包括涂敷显影装置2、曝光装置3和控制装置100(控制部)。曝光装置3是对形成于工件w(基片)的抗蚀剂膜(感光性覆膜)进行曝光的装置。具体而言,曝光装置3通过浸液曝光等方法对抗蚀剂膜的曝光对象部分照射能量射线。

[0047]

涂敷显影装置2在由曝光装置3进行的曝光处理前,进行在工件w的表面(正面)涂敷抗蚀剂(药液)而形成抗蚀剂膜的处理,在曝光处理后进行抗蚀剂膜的显影处理。涂敷显影装置2包括承载器区块4、处理区块5和接口区块6。

[0048]

承载器区块4进行工件w向涂敷显影装置2内的导入和工件w从涂敷显影装置2内的导出。例如,承载器区块4能够支承工件w用的多个承载器c,内置有包含交接臂的输送装置a1。承载器c例如收纳圆形的多个工件w。输送装置a1从承载器c取出工件w并交送至处理区块5,从处理区块5接收工件w而将其送回承载器c内。处理区块5具有处理模块11、12、13、14。

[0049]

处理模块11内置有液处理单元u1、热处理单元u2和向这些单元输送工件w的输送装置a3。处理模块11利用液处理单元u1和热处理单元u2在工件w的表面上形成下层膜。作为下层膜,例如可举出soc(spin on carbon:旋涂碳)膜。液处理单元u1将下层膜形成用的处理液涂敷在工件w上。热处理单元u2进行伴随着下层膜的形成的各种热处理。

[0050]

处理模块12内置有液处理单元u1、热处理单元u2和向这些单元输送工件w的输送装置a3。处理模块12利用液处理单元u1和热处理单元u2在下层膜上形成抗蚀剂膜。液处理单元u1通过将抗蚀剂膜形成用的处理液涂敷在下层膜上,从而在下层膜上(在工件w的表面上)形成该处理液的膜。热处理单元u2进行伴随着抗蚀剂膜的形成的各种热处理。

[0051]

处理模块13内置有液处理单元u1、热处理单元u2和向这些单元输送工件w的输送装置a3。处理模块13利用液处理单元u1和热处理单元u2在抗蚀剂膜上形成上层膜。液处理单元u1将上层膜形成用的处理液涂敷在抗蚀剂膜上。热处理单元u2进行伴随着上层膜的形成的各种热处理。

[0052]

处理模块14内置有液处理单元u1、热处理单元u2和向这些单元输送工件w的输送装置a3。处理模块14利用液处理单元u1和热处理单元u2进行实施了曝光处理的抗蚀剂膜的显影处理和伴随显影处理的热处理。液处理单元u1在已曝光的工件w的表面上涂敷显影液后,利用冲洗液对其进行冲洗,由此进行抗蚀剂膜的显影处理。热处理单元u2进行伴随显影处理的各种热处理。作为热处理的具体例,可举出显影前的加热处理(peb:post exposure bake,曝光后烘烤)和显影后的加热处理(pb:post bake,后烘烤)等。

[0053]

在处理区块5内的承载器区块4侧设置有搁架单元u10。搁架单元u10被划分为在上下方向上排列的多个小室。在搁架单元u10的附近设置有包含升降臂的输送装置a7。输送装置a7使工件w在搁架单元u10的各小室之间升降。

[0054]

在处理区块5内的接口区块6侧设有搁架单元u11。搁架单元u11被划分为在上下方向上排列的多个单元。

[0055]

接口区块6在其与曝光装置3之间进行工件w的交接。例如接口区块6内置有包含交接臂的输送装置a8,与曝光装置3连接。输送装置a8将配置于搁架单元u11的工件w交送到曝光装置3。输送装置a8从曝光装置3接收工件w并将其送回搁架单元u11。

[0056]

控制装置100控制涂敷显影装置2以例如按照以下的流程执行涂敷显影处理。首先,控制装置100控制输送装置a1以将承载器c内的工件w输送到搁架单元u10,控制输送装置a7以将该工件w配置在处理模块11用的小室。

[0057]

接着,控制装置100控制输送装置a3,以将搁架单元u10的工件w输送到处理模块11内的液处理单元u1和热处理单元u2。另外,控制装置100控制液处理单元u1和热处理单元u2,以在该工件w的表面上形成下层膜。之后,控制装置100控制输送装置a3以将形成有下层膜的工件w送回搁架单元u10,控制输送装置a7以将该工件w配置在处理模块12用的小室。

[0058]

接着,控制装置100控制输送装置a3,以将搁架单元u10的工件w输送到处理模块12内的液处理单元u1和热处理单元u2。另外,控制装置100控制液处理单元u1和热处理单元u2,以在该工件w的下层膜上形成抗蚀剂膜。之后,控制装置100控制输送装置a3以将工件w送回搁架单元u10,控制输送装置a7以将该工件w配置在处理模块13用的小室。

[0059]

接着,控制装置100控制输送装置a3,以将搁架单元u10的工件w输送到处理模块13内的各单元。另外,控制装置100控制液处理单元u1和热处理单元u2,以在该工件w的抗蚀剂膜上形成上层膜。之后,控制装置100控制输送装置a3,以将工件w输送到搁架单元u11。

[0060]

接着,控制装置100控制输送装置a8,以将搁架单元u11的工件w向曝光装置3送出。之后,控制装置100控制输送装置a8,以从曝光装置3接收被实施了曝光处理的工件w,并将其配置在搁架单元u11中的处理模块14用的单元。

[0061]

接着,控制装置100控制输送装置a3以将搁架单元u11的工件w输送到处理模块14内的各单元,控制液处理单元u1和热处理单元u2以进行该工件w的抗蚀剂膜的显影处理。之后,控制装置100控制输送装置a3以将工件w送回搁架单元u10,控制输送装置a7和输送装置a1以将该工件w送回承载器c内。以上,对一个工件w的涂敷显影处理完成。对于后续的多个工件w中的每个工件,控制装置100也控制涂敷显影装置2以与上述同样地执行涂敷显影处理。

[0062]

另外,基片处理装置的具体结构不限于以上例示的基片处理系统1的结构。基片处理装置只要包括将处理液供给到基片而进行液处理的液处理单元和能够对液处理单元进

行控制的控制装置即可,可以是任意装置。

[0063]

(液处理单元)

[0064]

下面,参照图3,对处理模块12的液处理单元u1的一例进行说明。液处理单元u1(液处理部)在对工件w的正面wa供给处理液后,使在正面wa上供给有处理液的状态的工件w旋转,以使得在正面wa上形成处理液的膜。以下,将刚被供给了处理液后的处理液的液膜和伴随着工件w的旋转而进行了挥发的固化前的膜统称为“涂敷膜af”。如图3所示,液处理单元u1具有旋转保持部30和处理液供给部40。

[0065]

旋转保持部30保持工件w并使其旋转。旋转保持部30例如具有保持部32、轴34和旋转驱动部36。保持部32(支承部)支承工件w。保持部32例如支承以正面wa朝上的方式水平配置的工件w的中心部,通过真空吸附等保持该工件w。保持部32的上表面(支承工件w的面)从上方观察时可以形成为圆形,也可以具有工件w的半径皿的1/6倍~1/2倍左右的半径。在保持部32的下方经由轴34连接有旋转驱动部36。

[0066]

旋转驱动部36例如是包含电动马达等动力源的致动器,使保持部32绕铅垂的轴线ax旋转。利用旋转驱动部36使保持部32旋转,由此,由保持部32保持(支承)的工件w旋转。保持部32也可以以使工件w的中心cp(参照图4)与轴线ax大致一致的方式保持工件w。

[0067]

处理液供给部40对工件w的正面wa供给处理液。处理液是用于形成抗蚀剂膜的溶液(抗蚀剂)。处理液供给部40例如具有喷嘴42、供给源44、开闭阀46和喷嘴驱动部48。喷嘴42对由保持部32保持的工件w的正面wa释放处理液。例如,喷嘴42配置在工件w的上方(工件w的中心cp的铅垂上方),向下方释放处理液。供给源44将处理液供给到喷嘴42。

[0068]

开闭阀46设置于喷嘴42与供给源44之间的供给管路。开闭阀46切换该供给管路的开闭状态。喷嘴驱动部48使喷嘴42在工件w的上方的释放位置与从该释放位置离开的避让位置之间移动。释放位置例如是工件w的旋转中心的铅垂上方的位置(轴线ax上的位置)。待机位置例如被设定在比工件w的周缘靠外侧的位置。

[0069]

(测量部)

[0070]

涂敷显影装置2还具有用于测量处理液的涂敷膜af的厚度的测量部60。测量部60设置于液处理单元u1。测量部60使被供给处理液后的工件w旋转,在形成有涂敷膜af的期间向旋转中的工件w照射光。测量部60向由保持部32保持的工件w的正面wa照射能够透射正面wa上的涂敷膜af(处理液)的光,并且接收由所照射的光产生的(由工件w反射的)反射光。

[0071]

测量部60例如具有光投射接收器70a~70c。光投射接收器70a~70c分别向与保持部32上的工件w的正面wa重叠的照射部位p1~p3照射光,接收从照射部位p1~p3反射的反射光。照射部位p1~p3分别是固定的固定位置,即使工件w旋转也不变化。光投射接收器70a~70c分别向工件w的正面wa照射作为照射光的激光。光投射接收器70a~70c分别照射能够透射形成于正面wa上的处理液的涂敷膜af的激光。

[0072]

从光投射接收器70a~70c分别照射的激光可以是可见光或红外线。激光的波长可以为500nm~1200nm,也可以为600nm~1100nm,还可以为780nm~1000nm。激光的波长可以根据处理液的种类来设定。例如,能够以不促进处理液内的反应且使光的吸收变小的方式设定激光的波长。

[0073]

从光投射接收器70a~70c照射的激光的频率也可以彼此不同。即,从光投射接收器70a向照射部位p1照射的光的频率也可以与从光投射接收器70b(光投射接收器70c)向照

射部位p2(照射部位p3)照射的光的频率不同。光投射接收器70a~70c分别包含的光源可以是激光二极管,也可以是led。激光的光束宽度可以为几mm~几十mm左右。

[0074]

如图4所示,来自光投射接收器70a~70c的光(激光)的照射部位p1~p3被设定在彼此不同的位置。即,测量部60向照射部位p1(部位)和照射部位p2、p3(其他部位)照射激光,该照射部位p2、p3在与该照射部位p1不同的位置与工件w的正面wa重叠。在来自光投射接收器70a的光的照射部位p1、来自光投射接收器70b的光的照射部位p2和来自光投射接收器70c的光的照射部位p3,与工件w的中心cp之间的距离彼此不同。在一例中,照射部位p1与工件w的中心cp之间的距离比照射部位p2与工件w的中心cp之间的距离小。照射部位p2与工件w的中心cp之间的距离比照射部位p3与工件w的中心cp之间的距离小。

[0075]

照射部位p1、照射部位p2和照射部位p3也可以沿着工件w的径向从工件w的中心cp起依次排列成一排。照射部位p1、照射部位p2和照射部位p3也可以大致等间隔地配置。照射部位p1位于工件w的正面wa的中心部。具体而言,照射部位p1被设定成与保持部32的上表面(支承工件w的背面的面)重叠。位于外侧的照射部位p3,位于工件w的周缘附近的区域(周缘区域)。如上所述,光投射接收器70a~70c作为向与工件w的正面wa重叠的规定的部位照射光的投光部来发挥功能。

[0076]

光投射接收器70a~70c也可以生成与接收到的反射光的强度相应的电信号。激光能够透射工件w的正面wa上的涂敷膜af,因此在照射部位,在涂敷膜af的外表面fa(上表面)反射,并且在位于涂敷膜af之下的工件w的正面wa反射后,经由涂敷膜af出射。在本发明中,供激光的一部分反射的工件w的正面wa,是工件w所包含的基材的正面或者存在于涂敷膜af之下的已经固化的其他膜的表面。其他膜例如也可以是存在于涂敷膜af的正下方的膜(例如,上述下层膜)。

[0077]

光投射接收器70a接收从照射部位p1发出的光。具体而言,光投射接收器70a在照射部位p1接收由在工件w的正面wa反射后经由涂敷膜af出射的光和在涂敷膜af的外表面fa反射的光合成的反射光。在照射部位p2、p3中的每个照射部位,激光也在涂敷膜af的外表面fa和位于涂敷膜af的下方的正面wa反射。即,光投射接收器70b、70c也与光投射接收器70a同样,分别接收从照射部位p2、p3发出的光。更详细而言,光投射接收器70b、70c在照射位置p2、p3,分别接收由在工件w的正面wa反射后经由涂敷膜af出射的光和在涂敷膜af的外表面fa反射的光合成的反射光。如上所述,光投射接收器70a~70c还作为接收由在正面wa上的处理液的涂敷膜af中的外表面fa反射的光和在正面wa反射的光合成的反射光的受光部来发挥功能。

[0078]

在此,参照图5的(a)和图5的(b),对上述反射光的强度随时间的变化进行说明。在工件w的正面wa上形成有处理液的涂敷膜af的期间,反射光具有与涂敷膜af的厚度相应的强度。在图5的(a)和图5的(b)中,任意光投射接收器中的照射激光的部分用“投光部72”表示,接收反射光的部分用“受光部74”表示。另外,在图5的(a)和图5的(b)中,与图3不同,例示了光从倾斜方向入射到正面wa的情况。

[0079]

如上所述,伴随向工件w的正面wa照射的激光而来的反射光中,包含透射处理液的涂敷膜af在正面wa反射后经由涂敷膜af出射到外部的光l1、和不入射到涂敷膜af内而在涂敷膜af的外表面fa反射的光l2。由受光部74接收的反射光成为通过将光l1和光l2合成的反射光lc。根据涂敷膜af的厚度,光l2相对于光l1的相位发生变化,存在相互增强的情况和相

互减弱的情况。如图5的(a)所示,光l1中的振幅的波峰部分与光l2中的振幅的波峰部分重叠时,光l1与光l2相互增强,反射光的强度变大。另一方面,如图5的(b)所示,光l1中的振幅的波峰部分与光l2中的振幅的波谷部分重叠时,光l1与光l2相互减弱,反射光的强度变小。

[0080]

在处理液刚被供给到正面wa之后,形成了处理液的液膜,之后使工件w旋转,由此,涂敷膜af的固化(挥发)逐渐进展。因此,在使工件w旋转的期间,涂敷膜af的厚度逐渐减少。由此,光l2相对于光l1的相位也发生变化,反复成为相互增强的状态和相互减弱的状态。其结果是,作为表示反射光的强度随时间的变化的波形,得到交替地反复出现波峰部分和波谷部分的波形(参照图9)。在本发明的基片处理系统1中,基于该波形,进行涂敷膜af的厚度(膜厚)的推算。关于膜厚的推算方法的详细情况,在后文说明。

[0081]

(控制装置)

[0082]

控制装置100通过部分或整体地控制涂敷显影装置2,使涂敷显影装置2执行工件w的处理。如图6所示,控制装置100例如作为功能上的结构(以下,称为“功能模块”),具有处理信息存储部112、液处理控制部114和膜厚推算部120。这些功能模块执行的处理相当于控制装置100执行的处理。

[0083]

处理信息存储部112存储与对工件w的液处理有关的处理信息。在处理信息中设定了执行液处理时的各种条件。例如,作为各种条件的设定值,预先设定了开始和停止释放处理液的时刻(timing)、释放处理液时的工件w的旋转速度(转速)、在供给了处理液后在正面wa上形成涂敷膜af时的工件w的转速、以及形成涂敷膜af时的工件w的旋转时间等。

[0084]

液处理控制部114控制液处理单元u1以对工件w实施液处理。液处理控制部114按照处理信息存储部112存储的处理信息中规定的各种条件控制旋转保持部30和处理液供给部40,以执行对工件w的液处理。

[0085]

膜厚推算部120从测量部60获取表示来自工件w的反射光的强度随时间的变化的波形(以下,称为“信号波形”),基于该信号波形推算正面wa上的涂敷膜af的厚度。即,基片处理系统1具有包括测量部60和膜厚推算部120的膜厚推算装置20(参照图4)。如图6所示,膜厚推算部120中,作为功能模块,包括例如投光控制部122、信号获取部124、特征量获取部126、膜厚计算部128、模型信息存储部132和模型构建部134。

[0086]

投光控制部122在供给处理液之后液处理单元u1的旋转保持部30使工件w旋转的旋转期间,控制光投射接收器70a~70c以向与工件w的正面wa重叠的照射部位照射光。投光控制部122也可以在对工件w的液处理中开始释放处理液之前,开始从光投射接收器70a~70c照射光。投光控制部122在使用于形成涂敷膜af的旋转停止之后,停止从光投射接收器70a~70c照射光。

[0087]

信号获取部124从各光投射接收器获取表示在上述旋转期间该照射器件接收到的反射光的强度随时间的变化的信号波形。信号获取部124也可以按预先设定的采样周期获取反射光的强度。采样周期被设定成能够根据信号波形来掌握在正面wa反射的光l1与在涂敷膜af的外表面fa反射的光l2的干涉状态的变化这样的程度。采样周期也可以被设定为几十ms~几百ms的程度。

[0088]

特征量获取部126根据由信号获取部124获取到的信号波形中的、旋转期间内的规定的测量时间点与该测量时间点以前信号波形满足规定条件的时间点之间的波形,获取特征量。特征量是从上述信号波形按照预先设定的条件获取的值,与涂敷膜af的厚度有关。特

征量获取部126例如在针对各照射部位p1~p3从信号波形获取特征量。

[0089]

膜厚计算部128基于由特征量获取部126获取到的特征量,计算测量时间点处的涂敷膜af的膜的厚度。膜厚计算部128例如针对各照射部位p1~p3,基于特征量来计算涂敷膜af的厚度。测量时间点可以被设定为旋转期间内的任意时间点。测量时间点例如被设定为旋转期间的结束时间点(工件w停止旋转的时间点)。在该情况下,膜厚计算部128计算在旋转期间的结束时间点的涂敷膜af的厚度。膜厚计算部128也可以基于上述特征量和为了推算涂敷膜af的厚度而预先构建的模型公式,来计算测量时间点处的涂敷膜af的厚度。

[0090]

模型信息存储部132存储为了推算涂敷膜af的厚度而预先构建的模型公式。该模型公式被构建成能够表示信号波形的特征量与膜厚的推算值的关系。

[0091]

模型构建部134生成用于推算涂敷膜af的厚度的模型公式。模型构建部134例如针对多个测试用的工件w,一边以使转速多级(阶梯)地变化的方式执行液处理,一边按每级获取基于信号波形的特征量和测量时间点处的涂敷膜af的厚度的测定值。然后,模型构建部134基于改变了转速的多级各自的特征量和涂敷膜af的厚度的测定值,生成表示涂敷膜af的厚度的推算值与特征量的关系的模型公式。模型构建部134可以对每个照射部位生成模型公式,也可以对多个照射部位生成一个模型公式。

[0092]

控制装置100由一个或多个控制用计算机构成。例如,控制装置100具有图7所示的电路150。电路150具有一个或多个处理器152、内存154、存储器156、输入输出端口158和计时器162。存储器156例如具有硬盘等能够由计算机读取的存储介质。存储介质存储有用于使控制装置100执行后述的基片处理方法和膜厚推算方法的程序。存储介质也可以是非易失性的半导体存储器、磁盘和光盘等能够取出的介质。

[0093]

内存154暂时存储从存储器156的存储介质加载的程序和处理器152的运算结果。处理器152通过与内存154协作来执行上述程序,从而构成上述的各功能模块。输入输出端口158根据来自处理器152的指令,在其与旋转保持部30、处理液供给部40和测量部60等之间进行电信号的输入输出。计时器162例如通过对一定周期的基准脉冲进行计数来测量经过时间。

[0094]

在控制装置100由多个控制用计算机构成的情况下,各功能模块也可以分别由单独的控制用计算机实现。控制装置100也可以由包含用于执行利用液处理单元u1的液处理的功能模块的控制用计算机、和包含用于推算涂敷膜af的厚度的功能模块(膜厚推算部120)的控制用计算机构成。或者,这些各功能模块也可以分别由2个以上的控制用计算机的组合来实现。在这些情况下,也可以为,多个控制用计算机在彼此可通信地连接的状态下,协同执行后述的基片处理方法和膜厚推算方法。此外,控制装置100的硬件构成不一定限于由程序构成各功能模块这样的构成。例如,控制装置100的各功能模块也可以由专用的逻辑电路或者将它们集成而得的asic(application specific integrated circuit:专用集成电路)构成。

[0095]

[基片处理方法]

[0096]

下面,作为基片处理方法的一例,说明控制装置100执行的一连串处理的一例。在控制装置100执行的一连串处理中,并行地执行用于进行利用液处理单元u1的液处理的处理和用于推算涂敷膜af的厚度的处理(膜厚推算方法)。在下文中,例示在处理液的供给结束后的旋转期间的结束时间点被设定为推算膜厚的测量时间点(以下,称为“测量时间点

mt”)的情况。

[0097]

图8是表示为了进行液处理和膜厚的推算而由控制装置100执行的一连串处理的一例的流程图。控制装置100通过接收来自上位控制器的指令,而执行步骤s11。在步骤s11中,例如,液处理控制部114控制旋转保持部30以使工件w开始旋转。在工件w开始旋转后,液处理控制部114控制旋转保持部30,以使得工件w以释放处理液时的转速的设定值旋转。

[0098]

接着,控制装置100执行步骤s12、s13。在步骤s12中,例如,膜厚推算部120待机,直至成为规定的测量开始时刻。测量开始时刻例如是以接收到来自上位控制器的指令的时间点为基准而设定的时刻。在步骤s13中,例如,膜厚推算部120控制测量部60,以开始测量反射光的强度。在一例中,投光控制部122控制光投射接收器70a~70c,以分别开始向照射部位p1~p3照射激光。然后,信号获取部124开始从光投射接收器70a~70c分别获取伴随激光的照射的反射光的强度。在以后的处理中,继续进行激光的照射和反射光的强度的获取。

[0099]

接着,控制装置100执行步骤s14、s15。在步骤s14中,例如,液处理控制部114待机,直至成为规定的释放开始时刻。释放开始时刻例如是以接收到来自上位控制器的指令的时间点为基准而设定的时刻。在步骤s15中,例如,液处理控制部114控制处理液供给部40,以开始释放处理液。

[0100]

接着,控制装置100执行步骤s16、s17、s18。在步骤s16中,例如,液处理控制部114从处理液的释放开始时刻起待机,直至经过规定的释放时间。在步骤s17中,例如,液处理控制部114控制处理液供给部40,以停止释放处理液。在步骤s18中,例如,液处理控制部114通过控制旋转保持部30来调节工件w的转速,以使得工件w以供给处理液之后的转速的设定值旋转。转速的设定值被设定为处理信息存储部112所存储的处理信息。

[0101]

接着,控制装置100执行步骤s19、s20。在步骤s19中,例如,液处理控制部114从处理液的释放停止时刻起待机,直至经过规定的干燥时间为止。在步骤s20中,例如,液处理控制部114控制旋转保持部30,以使工件w停止旋转。通过执行以上的步骤s19、s20,被供给了处理液的状态的工件w旋转预先设定的干燥时间,在正在旋转的时候在工件w的正面wa上形成处理液的涂敷膜af。使工件w旋转该干燥时间的期间,相当于在供给处理液之后使工件w旋转的旋转期间。

[0102]

接着,控制装置100执行步骤s21。在步骤s21中,例如,膜厚推算部120控制测量部60停止测量反射波的强度。在一例中,投光控制部122控制光投射接收器70a~70c,以分别停止向照射部位p1~p3照射激光。然后,信号获取部124停止伴随照射激光而获取反射光的强度。通过执行至以上的步骤s21的处理,分别对照射部位p1~p3获取如图9所示的信号波形(反射波的强度随时间的变化)。

[0103]

在图9所示的信号波形的图表中,从上位控制器接收到处理开始的指令的时刻用“0”表示,停止释放处理液的时刻(干燥时间开始的时刻)用“t1”表示,与干燥时间的结束时刻对应的测量时间点用“mt”表示。如图9所示,在时刻t1以后,根据在正面wa反射的光l1与在涂敷膜af的外表面fa反射的光l2的干涉状态随时间的变化,得到反复出现波峰部分和波谷部分的信号波形。在图9中,波峰部分的顶点由黑圆标记描绘,波谷部分的最下点由白底的圆形标记描绘。另外,省略了时刻t1之前的信号波形。

[0104]

在执行步骤s21之后,控制装置100执行步骤s22。在步骤s22中,例如,膜厚计算部128基于执行步骤s21之前得到的信号波形中的、测量时间点mt与在测量时间点mt以前信号

波形满足规定条件的时间点之间的波形,计算测量时间点mt处的涂敷膜af的厚度。更详细而言,特征量获取部126根据上述信号波形中的、测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形,获取特征量。然后,膜厚计算部128基于上述特征量,计算测量时间点mt处的涂敷膜af的厚度。

[0105]

从信号波形的一部分得到的特征量,例如是从测量时间点mt数起第n个(n为1以上的整数)出现的极值点的时刻。即,特征量获取部126根据测量时间点mt与信号波形满足从测量时间点mt向逆时间方向数起成为第n个极值点这一条件的时间点之间的波形,获取该波形的第n个极值点的时刻作为特征量。在本发明中,极值点是指波峰部分的顶点(成为极大的点)和波谷部分的最低点(成为极小的点)。

[0106]

在图9所例示的信号波形的图表中,获取从测量时间点mt数起第10个极值点(从测量时间点mt数起第5个波峰部分的顶点)的时刻作为特征量f1。另外,在图9的信号波形的图表中,从测量时间点mt数起第9个出现的极值点,是从测量时间点mt数起第5个波谷部分的最下点。特征量f1对应于液处理的基准时刻(例如,从上述的上位控制器接收到处理开始的指令的时刻)与从测量时间点mt数起第n个极值点之间的时间。

[0107]

膜厚计算部128利用特征量f1与涂敷膜af的厚度的相关关系,基于特征量f1,计算测量时间点mt处的涂敷膜af的厚度。关于利用相关关系的涂敷膜af的厚度的计算方法,在后文说明。膜厚计算部128对例如照射部位p1~p3,分别基于信号波形,计算在各照射位置的涂敷膜af的厚度。

[0108]

根据以上所述,对一个工件w进行液处理和膜厚的推算的一连串处理结束。控制装置100也可以对后续的多个工件w依次执行同样的一连串的处理。在该情况下,控制装置100也可以反复执行一连串处理,以使得在多个工件w之间开始释放和停止释放处理液的时刻、在供给处理液之后使工件w旋转的干燥时间、以及开始和停止测量反射光的强度的时刻成为一定的。在对工件w执行上述一连串处理之前,进行用于推算涂敷膜af的厚度的模型公式的构建。

[0109]

(模型公式的构建方法)

[0110]

图10是表示用于基于特征量来推算涂敷膜af的厚度的模型公式的构建方法的一例的流程图。在该模型公式的构建方法中,将测试用工件wt的转速多级地改变来形成涂敷膜af,按每级进行特征量的获取和涂敷膜af的厚度的测定。然后,构建表示特征量与涂敷膜af的厚度的推算值的关系的模型公式。在下文中,作为特征量,例示使用从测量时间点mt数起第n个出现的极值点的时刻(上述特征量f1)的情况。测试用工件wt是与工件w相同种类的基片。

[0111]

在该模型公式的构建方法中,首先,控制装置100执行步骤s31。在步骤s31中,例如,模型构建部134将测试用工件wt的转速设定为初始值。更详细而言,模型构建部134将被供给了处理液后使测试用工件wt旋转时的转速设定为初始值(使转速变化的多级中的任意一级转速)。使转速变化的范围和每一次的变化幅度由作业员等预先设定。使转速变化的范围(最大的转速与最小的转速之差)例如为80rpm~300rpm,每一次的变化幅度为5rpm~50rpm。

[0112]

接着,控制装置100执行步骤s32、s33。在步骤s32中,例如,控制装置100与上述的步骤s11~s21同样地进行液处理的执行和信号波形的获取。在步骤s32中,除了使用测试用

工件wt这一点和使涂敷膜af旋转时的工件的转速以外,在与上述的步骤s11~s21中的处理条件相同的条件下进行液处理和信号波形的获取。在步骤s33中,例如,模型构建单元134根据步骤s32中得到的信号波形获取特征量f1。

[0113]

接着,控制装置100执行步骤s34。在步骤s34中,例如,模型构建部134在步骤s32中,获取表示在测试用工件wt的表面上形成的涂敷膜af的厚度的测定值。涂敷膜af的厚度的测定值也可以是通过基于信号波形的膜厚的计算方法以外的任意方法(使用任意方式的膜厚测定器)而测定出的值。例如,也可以是对来自停止旋转后的涂敷膜af的反射光进行分光并根据分光得到的分光光谱测定出的膜厚。

[0114]

接着,控制装置100执行步骤s35。在步骤s35中,例如,模型构建部134判断在所改变的全部转速下特征量f1和膜厚的测定值的获取是否结束。在步骤s35中,当判断为在全部转速下特征量f1和膜厚的测定值的获取未结束时(步骤s35:否),控制装置100执行步骤s36。在步骤s36中,例如,模型构建部134改变测试用工件wt的转速的设定值。然后,控制装置100重复步骤s32~s35的处理。由此,模型构建部134对阶梯地变化的每个转速,获取特征量f1和膜厚的测定值。

[0115]

在反复进行步骤s32~s35的处理时,工件w的转速的设定值至少被设定为第一转速和与该第一转速不同的第二转速。在该情况下,模型构建部134基于一边使测试用工件wt(第一测试用基片)以第一转速旋转一边得到的信号波形,获取该第一转速下的特征量f1(第一特征量)。模型构建部134基于一边使测试用工件wt(第二测试用基片)以第二转速旋转一边得到的信号波形,获取该第二转速下的特征量f1(第二特征量)。

[0116]

模型构建部134获取表示在以第一转速旋转时形成于测试用工件w的涂敷膜af的厚度的测定值(第一测定值),获取表示在以第二转速旋转时形成于测试用工件wt的涂敷膜af的厚度的测定值(第二测定值)。分别以多级转速旋转的测试用工件wt可以是彼此不同的工件,也可以是彼此同一的工件。在使用同一工件的情况下,可以在形成涂敷膜af并测定膜厚之后,利用药液等除去该涂敷膜af。

[0117]

在步骤s35中,当判断为在全部转速下特征量f1和膜厚的测定值的获取已结束时(步骤s35:是),控制装置100执行步骤s37。在步骤s37中,例如,模型构建部134基于通过重复步骤s32~s35而得到的多个特征量f1和多个膜厚的测定值,生成用于根据特征量f1推算膜厚的模型公式。在一例中,当将膜厚的推算值设为“th”时,模型构建部134生成由下述的式(1)表示的一次式作为模型公式。在式(1)中,“a”和“b”是系数,通过确定这些系数来构建模型公式。

[0118]

th=a

×

f1+b

ꢀꢀꢀ

(1)

[0119]

模型构建部134将所生成(构建)的模型公式存储在模型信息存储部132中。在以上的模型公式的构建结束后,执行上述的步骤s11~s22的处理。在上述的步骤s22中,膜厚计算部128通过参照存储于模型信息存储部132的式(1)的模型公式,来计算与实施液处理时得到的特征量f1相应的膜厚。如上所述,利用膜厚推算部120,推算通过对工件w进行液处理而形成的涂敷膜af的厚度。

[0120]

[变形例]

[0121]

(1)对工件w的正面wa照射激光的照射方法不限于上述的例子。测量部60也可以经由反射镜部件向工件w的正面wa照射激光。如图11所示,测量部60例如具有光投射接收器

170和反射镜部件80。光投射接收器170和反射镜部件80沿着水平方向(由保持部32支承的工件w的正面wa)排列地配置。反射镜部件80的大小(尺寸)也可以比光投射接收器170小。光投射接收器170配置在比工件w的周缘靠外侧的位置。

[0122]

反射镜部件80配置在由保持部32保持的工件w的上方(例如,激光的照射部位的铅垂上方)。反射镜部件80通过使光反射来改变照射到工件w的激光的方向(光行进的方向)。反射镜部件80例如具有与光投射接收器170和由保持部32保持的工件w的正面wa相对的反射面82。光投射接收器170与光投射接收器70a~70c同样地照射能够透射涂敷膜af的激光。光投射接收器170(投光部)向反射镜部件80的反射面82照射激光。由此,从光投射接收器170照射来的激光在反射镜部件80的反射面82反射后,被照射到工件w的正面wa。

[0123]

光投射接收器170(受光部)经由反射镜部件80的反射面80a接收激光在工件w的反射光。测量部60也可以与光投射接收器70a~70c同样,具有多组光投射接收器170和反射镜部件80,以向彼此不同的多个部位分别照射激光。

[0124]

(2)激光的光源也可以设置在壳体的内壁,该壳体形成用于进行液处理的空间,使得光源的热不影响液处理。如图11所示,液处理单元u1具有壳体28,该壳体28收纳旋转保持部30,并形成用于对工件w进行使用处理液的处理的内部空间s。光投射接收器170也可以包括在其内部生成激光的光源172。光投射接收装置170(光源172)也可以设置在壳体28的内壁(例如,侧壁的内表面)。

[0125]

(3)激光的光源也可以配置在壳体之外,该壳体形成用于进行液处理的空间,使得光源的热不影响液处理。如图12所示,测量部60也可以具有投光器180(投光部)和受光器190(受光部)。投光器180包括光源182、导光部184和照射部186。光源182生成对工件w的正面wa照射的激光。光源182配置于壳体28的外部。导光部184将来自光源182的激光引导至壳体28的内部。导光部184例如是光纤。照射部186将由导光部184引导来的激光经由反射镜部件照射到工件w的正面wa。

[0126]

受光器190包括聚光部192、导光部194和检测部196。伴随激光的照射而来的来自工件w的反射光,经由反射镜部件入射到聚光部192。导光部194将入射到聚光部192的反射光引导至配置于壳体28外的检测部196。导光部194例如是光纤。检测部196生成与由导光部194引导来的反射光相应的电信号。测量部60也可以与光投射接收器70a~70c同样,具有多组投光器180和受光器190,以向彼此不同的多个部位分别照射激光。

[0127]

(4)在测量部60使用反射镜部件的情况下,反射镜部件也可以具有抑制光的散射和吸收的膜。如图12所示,测量部60也可以具有反射镜部件80a。反射镜部件80a将所照射的激光向工件w的正面wa反射,将来自工件w的反射光向受光器190反射。在反射镜部件80a的反射面82形成有抑制所入射的激光在该反射面82的散射和吸收的膜84。

[0128]

(5)测量部60也可以具有根据工件w中的激光的反射点的上下方向上的位置偏移来调节反射光的受光状态的部件。如图12所示,测量部60的受光器190也可以具有调节反射光的受光状态的调节部件198。调节部件198根据工件w的上下方向的位置偏移、或者工件w的翘曲,调节受光器190中的反射光的受光状态。调节部件198例如设置于聚光部192内。

[0129]

调节部件198调节反射光的受光状态,使得即使工件w存在翘曲等,由受光器190接收的反射光的强度也与工件w没有翘曲等的情况下的反射光的强度为相同程度。调节部件198例如是对作为反射光的受光状态的、反射光的光路或反射光的焦点进行调节的光学部

件。

[0130]

(6)也可以从倾斜方向对工件w的正面wa照射激光。如图13的(a)所示,测量部60也可以具有投光器280(投光部)和受光器290(受光部)。投光器280和受光器290沿着水平方向排列,以在彼此之间隔着工件w的方式配置。投光器280和受光器290位于比工件w的周缘靠外侧的位置。投光器280从相对于与工件w的正面wa垂直的方向(上下方向)倾斜的方向,向规定的照射部位照射激光。受光器290接收在相对于与工件w的正面wa垂直的方向(上下方向)倾斜的方向上反射的反射光。

[0131]

测量部60也可以与光投射接收器70a~70c同样,具有向彼此不同的多个部位分别照射激光的多个投光器280。在该情况下,测量部60也可以具有与多个投光器280分别对应的多个受光器290。也可以在配置投光器280的位置,代替投光器280而配置作为投光部和受光部发挥功能的光投射接收器。也可以在配置受光器290的位置,代替受光器290而配置反射镜部件。在该情况下,从光投射接收器向工件w的正面wa从倾斜方向照射激光,来自工件w的反射光被反射镜部件向光投射接收器反射。

[0132]

(7)在对多个部位分别照射激光的情况下,从一个光源生成的激光也可以分为对一个部位照射的光和对与该一个部位不同的部位照射的光。如图13的(b)所示,测量部60也可以具有投光器280a和多个(3个)受光器290。投光器280a包括一个光源282、分支部284和多个导光部286。光源282生成向工件w的正面wa照射的激光。

[0133]

分支部284将来自光源282的激光分为向多个部位分别照射的激光。例如,分支部284将来自光源282的激光分支为对多个部位中的任意部位照射的光和对多个部位中的其他部位照射的光。分支部284例如由分束器等光学部件构成。由分支部284分支出的多个激光也可以分别被入射到多个导光部286。导光部286例如是光纤。投光器280a向与工件w的正面wa重叠的多个部位分别照射由多个导光部286引导来的激光。另外,分支部284也可以将来自一个光源的光分为按时刻而去往不同的部位。例如,分支部284也可以由具有反射面(镜面)的角度因摆动而变化的功能的mems(micro-electro-mechanical systems:微机电系统)反射镜构成。

[0134]

(8)在上述的例子中,向与工件w的正面wa重叠的3个部位照射激光,但也可以向与工件w的正面wa重叠的一个部位照射激光。在该情况下,控制装置100的膜厚推算部120也可以推算在被照射了激光的该一个部位的涂敷膜af的厚度。激光的照射位置(涂敷膜af的厚度的推算部位)可以为2处,也可以为4处以上。在进行多个部位的膜厚的推算的情况下,与上述的例子不同,这些部位与工件w的中心cp之间的距离也可以彼此大致一致。

[0135]

(9)测量部60中的激光和反射光的光路也可以使用调节用的其他激光来调节。使用其他激光的光路的调节也可以在执行液处理之前由作业员等进行。

[0136]

(10)也可以根据测量部60接收的反射光的强度(例如,平均强度)来调节对工件w照射的激光的强度。如图6所示,控制装置100(膜厚推算部120)也可以具有作为功能模块的投光条件设定部138(条件设定部)作为功能模块。投光条件设定部138基于反射光的强度与规定的阈值的比较结果,改变来自光投射接收器70a~70c等投光部的光的强度的设定值。例如,投光条件设定部138在反射光的平均强度低于规定的阈值的情况下,增大从投光部照射的激光的强度的设定值。

[0137]

在利用投光条件设定部138改变了激光的强度的设定值的情况下,投光控制部122

控制测量部60以照射具有改变后的设定值的强度的激光。投光条件设定部138可以在每次执行一次或多次液处理时进行用于改变激光的照射强度的设定值的反射光的强度的获取。投光条件设定部138也可以在不对工件w实施液处理的期间,在测试用的工件w形成了涂敷膜af之后,为了改变激光的照射强度的设定值而获取反射光的强度。

[0138]

(11)控制装置100也可以根据由膜厚计算部128计算出的膜厚,改变对后续的工件w的液处理的条件。控制装置100(膜厚推算部120)也可以具有作为功能模块的处理条件改变部136。处理条件改变部136基于由膜厚计算部128计算出的涂敷膜af的厚度,改变存储于处理信息存储部112的处理信息中包含的液处理的各种条件的设定值。例如,处理条件改变部136在对照射部位p1~p3计算出的涂敷膜af的厚度的平均值与预先决定的目标的厚度之差的绝对值大于规定值的情况下,改变供给处理液之后的工件w的转速的设定值,以使该差缩小。

[0139]

(12)如上所述,基于特征量,计算测量时间点mt处的涂敷膜af的厚度,其中,该特征量是从基于所接收的反射光的信号波形中的、测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形得到的。在上述的例子中,将从测量时间点mt数起第n个极值点的时刻用作特征量f1,但也可以基于与特征量f1不同的特征量,计算测量时间点mt处的涂敷膜af的厚度。以下,对若干特征量进行例示。

[0140]

(12-1)从信号波形的一部分得到的特征量也可以是从信号波形的强度与预先设定的基础强度一致的最后时间点至测量时间点mt为止的时间。特征量获取部126根据测量时间点mt与满足信号波形的强度跟规定的基础强度最后一致这一条件的时间点之间的波形,获取测量时间点mt与该一致点之间的时间作为特征量f2。在使用特征量f2的情况下,也构建表示涂敷膜af的厚度与特征量f2的关系的模型公式。

[0141]

在图14中,示出了一边使转速以5级变化地在测试用工件wt形成涂敷膜af一边获取到的信号波形的图表。在图14的信号波形的图表中,仅示出了信号波形中的后半部分(旋转时间结束的附近)的波形。变化后的转速的值分别用“ω1”~“ω5”表示,转速的值按照ω1~ω5的顺序变大。上述的基础强度用“bi”表示,基础强度bi例如相当于在制作模型公式时,从以最小的转速形成的涂敷膜af得到的信号波形在测量时间点mt的强度。需要说明的是,基础强度bi也可以被设定为从以最大的转速形成的涂敷膜af得到的信号波形在测量时间点mt的强度。

[0142]

例如,在转速为ω5的情况下,获取该转速下的信号波形的强度与基础强度bi最后一致的点处的时刻t5与测量时间点mt之间的时间,作为特征量f2。模型构建部134基于使转速以5级变化地得到的多个特征量f2和多个膜厚的测定值,生成用于根据特征量f2推算膜厚的模型公式。在一例中,模型构建部134生成由下述的式(2)表示的二次式,作为确定膜厚的推算值th与特征量f2的关系的模型公式。在式(2)中,“a1”、“b1”和“c1”是系数,通过确定这些系数来构建模型公式。

[0143]

th=a1

×

f2

×

f2+b1

×

f2+c1

ꢀꢀ

(2)

[0144]

膜厚计算部128通过参照所构建的模型公式,计算与执行液处理时得到的特征量f2对应的膜厚。另外,模型构建部134也可以利用3次以上的多项式近似来生成模型公式。关于模型公式使用哪个近似式,可以在评价了膜厚的测定值与特征量的相关性之后,按每个特征量进行选择。

[0145]

(12-2)从信号波形的一部分得到的特征量也可以是将从测量时间点mt数起第一个出现的极值点(成为极大或极小的点)处的信号波形的强度与测量时间点mt处的信号波形的强度之差,除以第一个极值点处的信号波形的强度而得到的值。在图15的(a)中示出了信号波形中的后半部分(旋转期间结束的附近)的波形。

[0146]

特征量获取部126根据测量时间点mt与信号波形从测量时间点mt向逆时间方向数起成为第一个极值点的时间点之间的波形,获取第一个极值点处的信号波形的强度in1和测量时间点mt处的信号波形的强度in2。然后,特征量获取部126求取从强度in2减去强度in1而得到的值,计算通过该求出的值除以强度in1而得到的值作为特征量f3。膜厚推算部120与使用特征量f1、f2的情况同样,对特征量f3构建模型公式,通过参照该模型公式,根据在对工件w的液处理中获取到的特征量f3,计算(推算)涂敷膜af的厚度。

[0147]

(12-3)从信号波形的一部分得到的特征量也可以是与从测量时间点mt数起第一个出现的极值点处的信号波形的强度对应的相位、和与测量时间点mt处的信号波形的强度对应的相位之差。在图15的(b)中,示出了将信号波形的后半部分的一部分(图15的(a)的“lp”所示的期间)中的强度随时间的变化变换为相位随时间的变化而得到的波形。在从强度向相位的变换中,以信号波形中的强度成为最大的点的相位为π/2、信号波形中的强度成为最小的点的相位为(﹣π/2)的方式,进行使用反正弦函数(arcsin)的运算。例如,在使用反正弦函数的运算中,首先,进行信号波形的强度的标准化。具体而言,以信号波形中的强度的最大值为1、强度的最小值为﹣1的方式进行标准化。然后,通过将标准化后的强度作为变量来计算反正弦函数,进行从强度向相位的变换。

[0148]

特征量获取部126例如获取第一个极值点处的信号波形的强度in1和测量时间点处的信号波形的强度in2。然后,特征量获取部126通过进行使用反正弦函数的运算,将强度in1变换为相位ph1,将强度in2变换为相位ph2。然后,特征量获取部126计算从相位ph2减去相位ph1而得到的值,作为特征量f4。膜厚推算部120与使用特征量f1、f2的情况同样,对特征量f4构建模型公式,通过参照该模型公式,根据在对工件w的液处理中获取到的特征量f4,计算(推算)涂敷膜af的厚度。

[0149]

(12-4)从信号波形的一部分得到的特征量也可以是预先设定的基础强度bi与测量时间点mt处的信号波形的强度之差。基础强度bi与使用特征量f2的情况同样,在制作模型公式时,相当于从以最小的转速或最大的转速形成的涂敷膜af得到的信号波形测量时间点mt处的强度。在图16中,示出了在制作模型公式时得到的多个信号波形。

[0150]

在该示例中,获得基础强度bi与测量时间点mt处的信号波形的强度inm之差,作为特征量f5。即,特征量获取部126根据测量时间点mt处的波形,获取基础强度bi与强度inm之差(从强度inm减去基础强度bi而得到的值),作为特征量f5。这样,在本发明中,在信号波形中的测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形(信息)中,根据上述规定条件,也包含测量时间点mt处的波形(信息)。膜厚推算部120与使用特征量f1、f2的情况同样,对特征量f5构建模型公式,通过参照该模型公式,根据在对工件w的液处理中获取到的特征量f5来计算(推算)涂敷膜af的厚度。

[0151]

(12-5)从信号波形的一部分得到的特征量也可以是与预先设定的基础强度bi对应的相位、和与测量时间点mt处的信号波形的强度对应的相位之差。基础强度bi与使用特征量f2的情况同样,在制作模型公式时,相当于从以最小的转速或最大的转速形成的涂敷

膜af得到的信号波形在测量时间点mt的强度。

[0152]

特征量获取部126根据测量时间点mt处的波形,获取测量时间点mt处的信号波形的强度inm。并且,特征量获取部126与使用特征量f4的情况同样,通过进行使用反正弦函数的运算,将基础强度bi变换为相位,将强度inm变换为相位。然后,特征量获取部126计算从与强度inm对应的相位减去与基础强度bi对应的相位而得到的值,作为特征量f6。膜厚推算部120与使用特征量f1、f2的情况同样,对特征量f6构建模型公式,通过参照该模型公式,根据在对工件w的液处理中获取到的特征量f6来计算(推算)涂敷膜af的厚度。

[0153]

(12-6)特征量获取部126也可以根据信号波形中的、测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形(信息),获取上述的特征量f1~f6以外的特征量。只要是能够得到与涂敷膜af的厚度之间的相关性的特征量即可,可以使用任意的特征量。

[0154]

(13)在上述的例子中,推算了用于形成抗蚀剂膜的处理液(抗蚀剂)的涂敷膜af的厚度,但膜厚推算部120也可以推算用于形成抗蚀剂膜以外的膜(例如,下层膜或上层膜)的处理液的涂敷膜的厚度。膜厚推算部120也可以推算用于对抗蚀剂膜进行显影的显影液的膜的厚度。

[0155]

(14)在上述的例子中,测量时间点mt被设定在旋转期间(干燥时间)结束的时间点,但也可以被设定在结束时间点以前的任意时间点。在该情况下,膜厚推算部120也可以根据被设定为测量时间点mt的时间点,来构建表示在该时间点的膜厚与特征量的关系的模型公式。

[0156]

(15)在基片处理方法(膜厚推算方法)和模型公式的构建方法中,控制装置100执行的上述一连串处理是一个例子,能够适当改变。例如,可以省略上述的步骤(处理)的一部分,也可以按照其他顺序执行各步骤。另外,可以组合上述的步骤中的任意2个以上的步骤,也可以修改或者删除步骤的一部分。或者,也可以在上述的各步骤的基础上执行其他步骤。

[0157]

[实施方式的效果]

[0158]

以上说明的膜厚推算方法包括:在使正面wa上被供给了处理液的状态的工件w旋转以使得在该工件w的正面wa上形成处理液的膜(涂敷膜af)的旋转期间,向与工件w的正面wa重叠的部位照射光的步骤;接收反射光来获取表示在旋转期间中反射光的强度随时间的变化的信号波形的步骤,其中,该反射光是由在工件w的正面wa反射后经由涂敷膜af出射的光和在涂敷膜af的外表面fa反射的光合成的;根据信号波形中的、旋转期间内的规定的测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形,获取特征量的步骤;以及基于获取到的特征量,计算测量时间点处的处理液的膜的厚度的步骤。

[0159]

以上说明的膜厚推算装置20包括:投光部,其在使正面wa上被供给了处理液的状态的工件w旋转以使得在该工件w的正面wa上形成涂敷膜af的旋转期间,向与工件w的正面wa重叠的部位照射光;接收反射光的受光部,其中,该反射光由在工件w的正面wa反射后经由涂敷膜af出射的光和在涂敷膜af的外表面fa反射的光合成的;信号获取部124,其基于受光部接收到的反射光,获取表示在旋转期间中反射光的强度随时间的变化的信号波形;特征量获取部126,其根据信号获取部124获取到的信号波形中的、旋转期间内的规定的测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形,获取特征量;和膜厚计算部128,其基于特征量获取部126获取到的特征量,计算测量时间点mt处的处

理液的膜的厚度。

[0160]

在上述的膜厚推算方法和膜厚推算装置20中,获取表示反射光的强度随时间的变化的信号波形,其中,该反射光是由在工件w的正面wa反射后经由涂敷膜af出射的光l1和在涂敷膜af的外表面fa反射的光l2合成的。根据涂敷膜af的厚度的不同,在工件w的正面wa反射后经由涂敷膜af出射的光l1和在涂敷膜af的外表面反射的光l2的干涉状态发生变化,因此信号波形中包含与涂敷膜af有关的信息。因此,根据信号波形中的、旋转期间内的规定的测量时间点mt与在测量时间点mt以前信号波形满足规定条件的时间点之间的波形而获取的特征量,能够与涂敷膜af的厚度有关。其结果,能够基于该特征量,计算涂敷膜af的厚度。在上述膜厚推算方法和膜厚推算装置20中,根据反射光的强度随时间的变化计算处理液的膜的厚度,因此即使在涂敷膜af的厚度变动的情况下,也能够高精度地推算涂敷膜af的厚度。例如,特征量基于信号波形相对于时间的变化,因此在检测反射光时不易受到因各种原因产生的噪声的影响。因此,通过基于特征量推算膜厚,能够提高推算精度。

[0161]

在上述膜厚推算方法中,计算涂敷膜af的厚度的步骤可以包括:基于为了推算涂敷膜af的厚度而预先构建的模型公式和特征量,计算涂敷膜af的厚度的步骤。在该情况下,通过将特征量代入模型公式来计算膜厚,因此能够简化膜厚的计算。例如,能够降低控制装置100的处理负荷。

[0162]

上述膜厚推算方法还可以包括构建模型公式的步骤。构建模型公式的步骤可以包括:基于一边使第一测试用基片以第一转速旋转的一边得到的信号波形,获取第一特征量的步骤;获取第一测定值的步骤,其中,该第一测定值表示形成于第一测试用基片的涂敷膜af的厚度;基于一边使第二测试用基片以第二转速旋转一边得到的信号波形,获取第二特征量的步骤;获取第二测定值的步骤,其中,该第二测定值表示形成于第二测试用基片的涂敷膜af的厚度;以及基于第一特征量、第二特征量、第一测定值和第二测定值,生成模型公式的步骤。当工件的转速不同时,涂敷膜af的厚度随时间的变化的倾向(反射光随时间的变化的倾向)和进行测定的时间点处的涂敷膜af的厚度不同。当涂敷膜af的厚度随时间的变化不同时,在相同条件下获取的特征量也不同。在上述方法中,基于以不同的转速得到的特征量和厚度的测定值来构建模型公式,因此能够高精度地构建模型公式。

[0163]

用于计算膜厚的特征量也可以是从测量时间点mt数起第n个(n为1以上的整数)出现的极值点的时刻(特征量f1)。发明人发现,特征量f1处与测量时间点mt处的处理液的膜的厚度之间存在较强的相关关系。因此,在对工件w实施使用处理液的液处理时,通过获取特征量f1,能够高精度地推算涂敷膜af的厚度。

[0164]

用于计算膜厚的特征量也可以是从信号波形的强度与预先设定的基础强度bi一致的最后时间点至测量时间点为止的时间(特征量f2)。发明人发现,特征量f2处与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对工件w实施使用处理液的液处理时,通过获取特征量f2,能够高精度地推算涂敷膜af的厚度。

[0165]

用于计算膜厚的特征量也可以是将从测量时间点mt数起第一个出现的极值点处的信号波形的强度in1与测量时间点mt处的信号波形的强度in2之差,除以强度in1而得到的值(特征量f3)。发明人发现,特征量f3处与测量时间点处的处理液的膜的厚度之间存在较强的相关关系。因此,在对工件w实施使用处理液的液处理时,通过获取特征量f3,能够高精度地推算涂敷膜af的厚度。

[0166]

用于计算膜厚的特征量也可以是与从测量时间点mt数起第一个出现的极值点处的信号波形的强度in1对应的相位ph1、和与测量时间点mt处的信号波形的强度in2对应的相位ph2之差(特征量f4)。发明人发现,特征量f4处与测量时间点mt处的涂敷膜af的厚度之间存在较强的相关关系。因此,在对工件w实施使用处理液的液处理时,通过获取特征量f4,能够高精度地推算涂敷膜af的厚度。

[0167]

用于计算膜厚的特征量也可以是预先设定的基础强度bi与测量时间点mt处的信号波形的强度inm之差(特征量f5)。发明人发现,特征量f5处与测量时间点mt处的涂敷膜af的厚度之间存在较强的相关关系。因此,在对工件w实施使用处理液的液处理时,通过获取特征量f5,能够高精度地推算涂敷膜af的厚度。

[0168]

用于计算膜厚的特征量也可以是与预先设定的基础强度bi对应的相位、和与测量时间点mt处的信号波形的强度inm对应的相位之差(特征量f6)。发明人发现,特征量f6处与测量时间点mt处的涂敷膜af的厚度之间存在较强的相关关系。因此,在对工件w实施使用处理液的液处理时,通过获取特征量f6,能够高精度地推算涂敷膜af的厚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1