一种有机涂层涂装质量的无损评价方法与流程

1.本发明属于涂层评价技术领域,尤其涉及一种用于金属构件的有机涂层涂装质量的无损评价方法。

背景技术:

2.金属构件在实际服役过程中,与环境接触,不可避免地会出现腐蚀倾向。目前最简单、最经济、最有效的腐蚀控制方法是在金属表面施加防腐涂层,尤其是有机涂层。施加涂层的目的就是将基体金属与环境介质分隔开来,以此减少金属与各种腐蚀介质的直接接触,从而抑制金属在服役过程中的腐蚀退化。涂层隔绝腐蚀介质渗透的能力主要取决于涂料的组成、涂层的厚度以及涂层的涂装质量、缺陷情况等。其中,涂层的涂装质量最为关键。因此,如何分析、评价涂层的涂装质量,了解涂层在初始时刻的性能状态,对于涂层的应用及其寿命保障,具有十分迫切的实际需求。

3.涂层湿态附着力、涂层吸水率、涂层的电化学阻抗谱是目前涂层评价手段中最为重要的一些指标。目前,尤以电化学阻抗谱的应用最为广泛。

4.自从1880年阻抗的概念被提出以来,电化学技术在有机涂层的评价上已经获得了广泛的应用。早期的评价方法主要是利用直流电阻测量技术评价涂层的保护性能。随后,更能反映涂层保护性能的低频电阻成为常用的评价技术,有时也利用容抗计算涂层吸水率作为评估方法。

5.然而,在这些评价方法中都没有考虑到涂层厚度的影响,由于涂层的防护性能与涂层厚度之间并不是线性关系,因此不同评价数据之间缺乏可比性。另外,附着力的测试会对涂层产生破坏,破坏后再对涂层进行修补,极易引入新的缺陷,很难保证涂层质量的回复情况。故而,有必要发展一种新型有机涂层的无损评价方法,其评估结果中能够包含涂层厚度变化带来的影响。

技术实现要素:

6.本发明的目的在于提供一种用于金属构件的有机涂层涂装质量的无损评价方法,能够包含涂层厚度变化带来的影响。

7.为了实现上述目的,本发明的技术方案是:

8.本发明的一种有机涂层涂装质量的无损评价方法,其特征在于,包括以下步骤:

9.s1:采用待评价的涂装工艺制备有机涂层的试样;采用无损检测方法 (如涡流测厚法、超声波测厚法、磁性测厚法)测量涂层的干膜厚度d;

10.试样尺寸需满足涂层评价电解池的要求,优选为不小于50

×

50

×ꢀ

3mm,试样厚度以测量过程中不发生变形为准,涂层的厚度d根据涂装工艺确定;

11.s2:将所述试样安装至涂层评价电解池中,在温度15~40℃下于电解质溶液中浸泡一定时间,直至涂层样品的开路电位达到稳定;

12.所述电解质溶液为质量浓度为3.0%~4.0%的氯化钠溶液;

13.s3:采用三电极体系(参见图2所示)测量所述试样的电化学阻抗谱,采用单容抗弧等效电路进行解析(参见图3中的等效电路),得到试样涂层的容抗值cc;计算得到涂层的相对介电常数作为涂层涂装质量的评价指标。

14.所述相对介电常数的计算公式为:εr=cc×

d/ε0×

s;其中εr是涂层的相对介电常数,ε0是自由空间的介电常数(8.85

×

10-14

f/cm),cc是涂层的容抗值,s是涂层的电化学阻抗谱测试面积,d是涂层厚度。

15.在相同温度下,同种涂层的试样在相同电解质溶液中浸泡相同时间后,以测量得到的试样的相对介电常数为指标,相对介电常数越大,说明涂层的抗溶液渗透能力越弱,涂层的涂装质量越差。

16.进一步地,对于同一涂层,经过不同浸泡时间后涂层发生劣化,即涂层内的缺陷浓度增加,则涂层试样的相对介电常数增大,说明该涂层的抗溶液渗透能力下降,即耐蚀性变差。

17.本发明具有如下有益技术效果:

18.本发明对金属涂层的分析,不需要确保样品涂层厚度的一致性,避免了涂层样品制备误差的影响;量化了涂层的评价指标,能够半定量表征涂层的抗渗透能力;单容抗响应表示涂层依然处于完好阶段,基体金属尚未发生明显的腐蚀反应,避免了基体对涂层质量评价的影响。

附图说明

19.图1为本发明的待评价涂层样品的示意图。

20.图2为本发明的三电极涂层评价体系示意图。

21.图3为解析涂层电化学阻抗谱的等效电路。

22.图4为实施例1中涂层样品的容抗值与涂层厚度的关系。

具体实施方式

23.本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实施范围内对实施例进行变换、变型都可在本发明权利要求的范围内。

24.实施例1

25.一种有机涂层涂装质量的无损评价方法,包括以下步骤:

26.s1:采用待评价的涂装工艺制备有机涂层的试样5块,涂料为市售通用环氧漆jotaprime510,试样尺寸为50

×

50

×

3mm;采用涡流测厚法分别测量涂层的厚度d分别为97μm、95μm、132μm、107μm、152μm;

27.s2:将所述5块试样分别安装至5个涂层评价电解池中,在相同温度 (30℃)下于电解质溶液中浸泡96小时,直涂层的开路电位达到稳定值;电解质溶液为浓度为3.5wt.%的氯化钠溶液;

28.s3:采用三电极体系(参见图2所示)测量所述试样的电化学阻抗谱,采用单容抗弧等效电路进行解析(参见图3中的等效电路),得到试样涂层的容抗值cc;相对介电常数的计算公式为:εr=cc×

d/ε0×

s;其中εr是涂层的相对介电常数,ε0是自由空间的介电常数(8.85

×

10-14

f/cm), cc是涂层的容抗值,s是涂层的电化学阻抗谱测试面积,d是涂层厚度;计算得到涂层的相对介电常数作为涂层涂装质量的评价指标(见表1)。

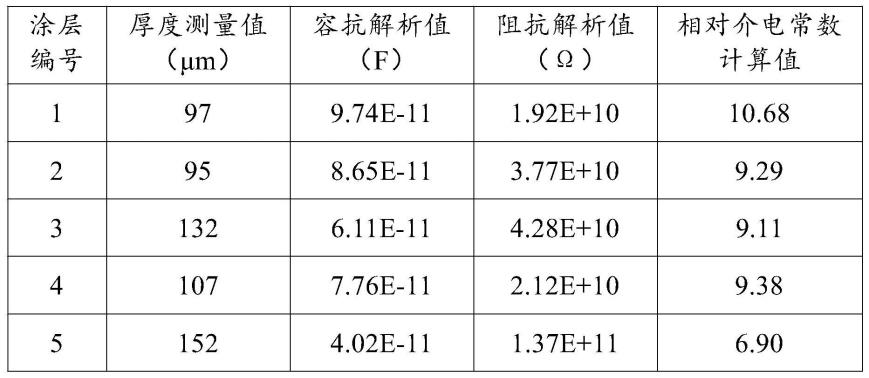

29.这5块涂层试样在相同温度下,在相同电解质溶液中浸泡相同时间后,相对介电常数的计算值分别为10.68、9.29、9.11、9.38、6.90,试样1的相对介电常数最大,说明试样1涂层的抗溶液渗透能力最弱,涂层的涂装质量最差。从涂层样品的阻抗解析值可以看到,涂层试样1的阻抗值同样最小,说明本评价方法得到的结果与通常使用的低频电阻评价方法相一致,可以认为利用本评价方法得到的结果具有良好的可靠性。

30.由本方法采用的计算公式可以看到,当涂层质量相当,即相对介电常数相当时,涂层的容抗值与涂层的厚度值呈反比。为此,实施例1测试了同时制备的一批(共24块涂层样品)涂层试样,得到涂层容抗值的倒数与涂层厚度的关系,如图4所示,同一批涂层试样的容抗值倒数与涂层厚度呈线性关系,其拟合度超过了0.8,说明本评价方法具有良好的重复性和可验证性。

31.表1 实施例1涂层的厚度值、电化学测量值与相对介电常数计算值

[0032][0033]

实施例2

[0034]

一种有机涂层涂装质量(随浸泡时间变化)的无损评价方法,包括以下步骤:

[0035]

s1:采用待评价的涂装工艺制备有机涂层的试样1块,涂料为市售通用环氧漆hilonprimer3100,试样尺寸为50

×

50

×

3mm;采用超声波测厚法测量涂层的厚度d分别为71μm;

[0036]

s2:将所述试样分别安装至涂层评价电解池中,在温度40℃下于电解质溶液中浸泡至912小时;电解质溶液为浓度为3.5wt.%的氯化钠溶液;

[0037]

s3:经浸泡不同时间后,采用三电极体系(参见图2所示)测量所述试样的电化学阻抗谱,采用单容抗弧等效电路进行解析(参见图3中的等效电路),得到试样涂层的容抗值cc;相对介电常数的计算公式为:εr=cc×

d/ε0×

s;其中εr是涂层的相对介电常数,ε0是自由空间的介电常数(8.85

×

10-14

f/cm),cc是涂层的容抗值,s是涂层的电化学阻抗谱测试面积,d是涂层厚度;计算浸泡不同时间后涂层的相对介电常数,见表2,作为涂层劣化的评价指标。

[0038]

由涂层试样随浸泡时间的变化可以看到,随着浸泡时间的延长,涂层的相对介电常数呈增大趋势,这与涂层在浸泡过程中的物理、化学过程相一致;即,涂层在浸泡过程中,

随着与电解质溶液的物理/化学反应的进行,涂层发生劣化,阻挡电解质溶液的能力下降,涂层内的缺陷浓度增大。这个结果说明,利用本方法得到的评价结果与涂层的性能演变过程相一致,具有良好的可靠性与可验证性。

[0039]

表2 实施例2涂层的容抗、阻抗解析值与相对介电常数计算值

[0040]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1