一种全自动破裂强度试验机的制作方法

1.本实用新型涉及测试仪器领域,具体涉及一种全自动破裂强度试验机。

背景技术:

2.在企业生产制造过程中,对各种纸板或丝绸、棉布等非纸质材料的耐破强度有一定的要求,而全自动破裂强度试验机,正是为了测试上述材料的耐破强度而应运而生的,只要把材料放进全自动破裂强度试验机的工作台,就轻易检测出试验材料的耐破强度,使用方便满足企业需求。但是现在市场上的全自动破裂强度试验机在使用过程中发现如下缺陷:一是结构复杂,零件多安装位置不合理,体积大非常占用空间;二是缺少限位功能,油缸的活塞杆存在移动过位风险。

技术实现要素:

3.针对现有技术存在上述缺陷,本实用新型提供了一种结构优化合理、功能齐全的全自动破裂强度试验机,具体技术方案如下:

4.一种全自动破裂强度试验机,包括底板、下护罩、工作台、支撑杆、上护罩、气缸、上压板、控制电箱、下压板、油座、电机、减速机、丝杆、螺母、活塞、油缸、压力传感器和油管,底板上方安装下护罩、支撑杆,支撑杆上方安装工作台,工作台上方安装上护罩、控制电箱,上护罩内部安装气缸,气缸驱动上压板上下移动,下护罩内部安装电机、减速机、丝杆、螺母、活塞、油缸、油管,电机通过减速机驱动丝杆转动,丝杆横向放置,丝杆左端螺纹连接螺母,螺母固定安装于活塞右端,活塞左端套入油缸内,油缸内安装压力传感器,油座安装于工作台,油座横截面为t字型,油座上部分从工作台上方伸出而下部分伸入工作台底部,油座上部分上方安装下压板,下压板位于上压板的正下方,油座内部设有压力腔室,油座下部分安装油管,压力腔室通过油管连通油缸内部,油缸内部、压力腔室中装有硅油,油座、下压板中心处安装橡皮膜,橡皮膜盖合压力腔室上方开口。

5.作为本实用新型的一种优选方案,还包括限位杆、限位开关拨块、左限位开关、右限位开关、限位开关安装板,螺母外侧安装限位杆,限位杆前端安装限位开关拨块,限位开关拨块位于左限位开关、右限位开关之间,左限位开关、右限位开关相隔开安装于限位开关安装板,限位开关安装板安装于底板上方。

6.作为本实用新型的一种优选方案,所述气缸的活塞杆向下伸出连接配重压块,配重压块底部安装上压板,上压板、配重压块设有供橡皮膜受压时凸起伸入的空腔。

7.作为本实用新型的一种优选方案,还包括安装在工作台上方的油座透明护罩,油座透明护罩保护油座。

8.本实用新型的有益效果:各零件配合结构设计合理,有效利用空间节约体积,工作时活塞向左移动压缩油缸内部硅油时,硅油流向压力腔室,油座、下压板中心处的橡皮膜受到硅油的加压而突起,预先被上下压板压住的试验材料持续受力直到破裂,此时监测到的压力值即试验材料的耐破强度压力值,检测方便快捷,满足使用需求。

附图说明

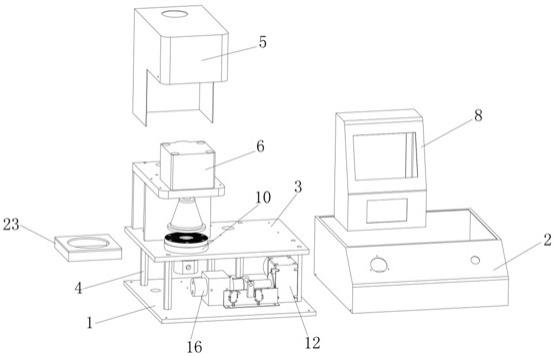

9.图1是本实用新型的立体图。

10.图2是本实用新型的爆炸图。

11.图3是本实用新型的底板、下压板、油座、减速机、丝杆、螺母、活塞、油缸相配合的立体图。

12.图4是本实用新型的减速机、丝杆、螺母、活塞、油缸相配合的立体图。

13.图5是本实用新型的油座、下压板、上压板、气缸相配合的结构剖视图。

具体实施方式

14.下面结合附图,对本实用新型的具体实施方式做进一步说明:

15.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的位置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

16.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述术语在本实用新型中的具体含义。

17.如图1~4所示,一种全自动破裂强度试验机,包括底板1、下护罩2、工作台3、支撑杆4、上护罩5、气缸6、上压板7、控制电箱8、下压板9、油座10、电机、减速机12、丝杆13、螺母14、活塞15、油缸16、压力传感器17和油管,底板1上方安装下护罩2、支撑杆4,支撑杆4上方安装工作台3,工作台3上方安装上护罩5、控制电箱8,上护罩5内部安装气缸6,气缸6驱动上压板7上下移动,下护罩2内部安装电机、减速机12、丝杆13、螺母14、活塞15、油缸16、油管,电机通过减速机12驱动丝杆13转动,丝杆13横向放置,丝杆13左端螺纹连接螺母14,螺母14固定安装于活塞15右端,活塞15左端套入油缸16内,油缸16内安装压力传感器,油座10安装于工作台3,油座10横截面为t字型,油座上部分从工作台上方伸出而下部分伸入工作台底部,油座10上部分上方安装下压板9,下压板9位于上压板7的正下方,油座10内部设有压力腔室10a,油座10下部分安装油管,压力腔室10a通过油管连通油缸16内部,油缸16内部、压力腔室10a中装有硅油,油座10、下压板9中心处安装橡皮膜,橡皮膜为市面上常见破裂强度试验机的消耗件,橡皮膜盖合压力腔室10上方开口,橡皮膜受到硅油压力时会鼓起顶着试验样品。

18.具体的,破裂强度试验机还包括限位杆18、限位开关拨块19、左限位开关20、右限位开关21、限位开关安装板22,螺母外侧安装限位杆18,限位杆18前端安装限位开关拨块19,限位开关拨块19位于左限位开关20、右限位开关21之间,左限位开关20、右限位开关21相隔开安装于限位开关安装板22,限位开关安装板22安装于底板1上方,当活塞15压入或伸出油缸16时,活塞15带动限位杆18、限位开关拨块19移动,限位开关拨块19触动左限位开关20或右限位开关21时发送信号到控制电箱,电机停止运行,另外,工作台3上方安装油座透明护罩23,油座透明护罩23保护油座10。

19.具体的,气缸的活塞杆向下伸出连接配重压块24,配重压块24底部安装上压板7,上压板7、配重压块24设有供橡皮膜受压时凸起伸入的空腔。

20.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种全自动破裂强度试验机,其特征在于:包括底板、下护罩、工作台、支撑杆、上护罩、气缸、上压板、控制电箱、下压板、油座、电机、减速机、丝杆、螺母、活塞、油缸、压力传感器和油管,底板上方安装下护罩、支撑杆,支撑杆上方安装工作台,工作台上方安装上护罩、控制电箱,上护罩内部安装气缸,气缸驱动上压板上下移动,下护罩内部安装电机、减速机、丝杆、螺母、活塞、油缸、油管,电机通过减速机驱动丝杆转动,丝杆横向放置,丝杆左端螺纹连接螺母,螺母固定安装于活塞右端,活塞左端套入油缸内,油缸内安装压力传感器,油座安装于工作台,油座横截面为t字型,油座上部分从工作台上方伸出而下部分伸入工作台底部,油座上部分上方安装下压板,下压板位于上压板的正下方,油座内部设有压力腔室,油座下部分安装油管,压力腔室通过油管连通油缸内部,油缸内部、压力腔室中装有硅油,油座、下压板中心处安装橡皮膜,橡皮膜盖合压力腔室上方开口。2.根据权利要求1所述的一种全自动破裂强度试验机,其特征在于:还包括限位杆、限位开关拨块、左限位开关、右限位开关、限位开关安装板,螺母外侧安装限位杆,限位杆前端安装限位开关拨块,限位开关拨块位于左限位开关、右限位开关之间,左限位开关、右限位开关相隔开安装于限位开关安装板,限位开关安装板安装于底板上方。3.根据权利要求1所述的一种全自动破裂强度试验机,其特征在于:所述气缸的活塞杆向下伸出连接配重压块,配重压块底部安装上压板,上压板、配重压块设有供橡皮膜受压时凸起伸入的空腔。4.根据权利要求1所述的一种全自动破裂强度试验机,其特征在于:还包括安装在工作台上方的油座透明护罩,油座透明护罩保护油座。

技术总结

本实用新型涉及一种全自动破裂强度试验机,包括底板、下护罩、工作台、支撑杆、上护罩、气缸、上压板、控制电箱、下压板、油座、电机、减速机、丝杆、螺母、活塞、油缸、压力传感器和油管,电机通过减速机驱动丝杆转动,螺母固定安装于活塞右端,活塞左端套入油缸内,油座上部分从工作台上方伸出而下部分伸入工作台底部,油座内部设有压力腔室,压力腔室通过油管连通油缸内部,有效利用空间节约体积,工作时活塞向左移动压缩油缸内部硅油时,硅油流向压力腔室,油座、下压板中心处的橡皮膜受到硅油的加压而突起,预先被上下压板压住的试验材料持续受力直到破裂,此时监测到的压力值即试验材料的耐破强度压力值,检测方便快捷,满足使用需求。求。求。

技术研发人员:王万红 王万理 王慧琳

受保护的技术使用者:东莞市科讯精密仪器有限公司

技术研发日:2021.03.16

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1