称重传感器螺丝上紧力矩检测机构的制作方法

1.本实用新型涉及自动化设备技术领域,具体是指称重传感器螺丝上紧力矩检测机构。

背景技术:

2.随着我国的发展,工厂设备自动化程度的不断提高,越来越多的产品在装配设备时开始使用自动上螺丝的设备,但螺丝的上紧,并不是简单的上紧就可以,特别是汽车行业,汽车上的螺丝并不是拧的越紧越好,不同位置的螺丝都有不同的力矩要求,不同强度的螺丝对力矩要求也不同。达到标准力矩后,继续扭螺丝要么滑丝、要么螺杆被拉长、拉断、会缩短零部件使用寿命,或者引起共振、异响、导致发动机损坏等。因此在必须要按照指定扭力参数扭螺丝。

3.现有技术中,自动螺丝机上螺丝驱动部分力矩控制方式目前广泛使用的主要有三种方式:

4.普通电动工具、风动工具控制方式:缺点是一般重复精度为5%

‑

3%左右,故障率高,机械结构容易损坏,力矩控制部分使用一段时间后力矩精度会进一步下降。

5.伺服电机驱动方式力矩控制方式:缺点是电机以及驱动器温度升高后,力矩就会发生变化,冬天、夏天环境温度不同也会有影响;而且为了增加电机的驱动力矩,一般都会使用减速机,这样会进一步增加力矩误差,精度一般也是只有5%左右。

6.伺服电机加旋转力矩传感器的控制方式:缺点是输出杆上要增加力矩传感器,力矩传感器外部需要固定,螺丝机设备的整体高度会增加,设备要多增加一层固定板用来固定传感器,设备也会更加复杂,另外这种旋转力矩传感器价格较贵,成本较高。

技术实现要素:

7.本实用新型要解决的技术问题是克服以上问题,提供一种结构简单安装方便、可达到较高力矩精度和成本较低的称重传感器螺丝上紧力矩检测机构。

8.为解决上述技术问题,本实用新型提供的技术方案为:称重传感器螺丝上紧力矩检测机构,包括固定支架,所述固定支架一侧固定连接设有固定底座,所述固定底座侧壁连接设有受力臂,所述受力臂侧壁连接设有称重传感器,所述固定底座内部设有轴承,所述轴承内插接设有电机可转底座,所述电机可转底座上侧固定连接设有轴端朝下的伺服电机,所述伺服电机轴端连接设有快拆接头,所述快拆接头另一端转动穿过固定底座,与所述受力臂位于同一侧的电机可转底座上连接设有加力臂,所述加力臂另一端与称重传感器高度一致,且与称重传感器位置相对。

9.作为改进,与所述称重传感器位于同一侧的受力臂上连接设有支撑杆,所述支撑杆上侧壁连接设有限位块,所述加力臂远离称重传感器一侧与限位块接触。

10.作为改进,所述加力臂与称重传感器距离为0.5mm。

11.本实用新型与现有技术相比的优点在于:通过受力臂、加力臂和称重传感器的设

置,即可实现检测上紧力矩,结构简单,安装方便,可靠性高,不易出故障,而且费用成本低,另外,本实用新型便于通过力矩扳手或专用扭矩测试仪检测实际输出的力,然后通过人机界面调整补偿值做校准,保证了上的螺丝力矩准确性。

附图说明

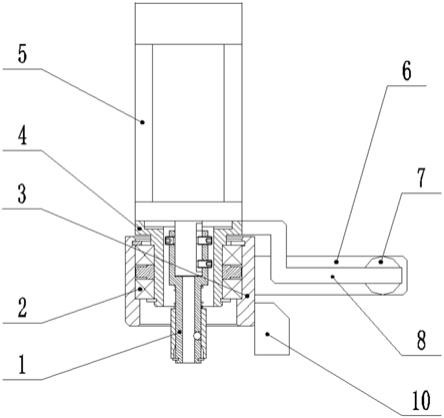

12.图1是本实用新型称重传感器螺丝上紧力矩检测机构的主视结构示意图。

13.图2是本实用新型称重传感器螺丝上紧力矩检测机构的俯视结构示意图。

14.图3是本实用新型称重传感器螺丝上紧力矩检测机构的两排布置俯视示意图。

15.图4是本实用新型称重传感器螺丝上紧力矩检测机构的环形布置俯视示意图。

16.如图所示:1、快拆接头,2、轴承,3、固定底座,4、电机可转底座,5、伺服电机,6、受力臂,7、称重传感器,8、加力臂,9、限位挡块,10、固定支架。

具体实施方式

17.下面结合附图对本实用新型做进一步的详细说明。

18.结合附图1

‑

4,称重传感器螺丝上紧力矩检测机构,包括固定支架10,所述固定支架10 一侧固定连接设有固定底座3,所述固定底座3侧壁连接设有受力臂6,所述受力臂6侧壁连接设有称重传感器7,所述固定底座3内部设有轴承2,所述轴承2内插接设有电机可转底座 4,所述电机可转底座4上侧固定连接设有轴端朝下的伺服电机5,所述伺服电机5轴端连接设有快拆接头1,所述快拆接头1另一端转动穿过固定底座3,与所述受力臂6位于同一侧的电机可转底座4上连接设有加力臂8,所述加力臂8另一端与称重传感器7高度一致,且与称重传感器7位置相对。

19.与所述称重传感器7位于同一侧的受力臂6上连接设有支撑杆,所述支撑杆上侧壁连接设有限位块9,所述加力臂8远离称重传感器7一侧与限位块9接触。

20.所述加力臂8与称重传感器7距离为0.5mm。

21.本实用新型在具体实施时,位于固定底座3下方的快拆接头1连接万向节和上紧螺丝的批头,启动伺服电机5,伺服电机5轴端带动其顺时针旋转将螺丝上紧的同时,伺服电机5 的外壳会有逆时针转动的反作用力,伺服电机5的外壳带动电机可转底座4逆时针转动,电机可转底座4带动加力臂8给受力臂6上的称重传感器7加力,由于受力臂6是通过固定底座3连接在固定支架10上的,故受力臂6是固定不动的,这样通过称重传感器7便可检测出伺服电机5的反作用力f,反作用力f与受力臂6长度h相乘就可计算出伺服电机5的输出力矩。

22.驱动伺服电机5选用400w伺服电机驱动,需要增加力矩的情况下加行星减速机增加力矩,电机加减速机重量大约1kg,称重传感器7通过模块接入人机界面plc控制系统,设定出力矩计算方式,通过设定修正值、补偿值消除轴承摩擦力、批头导套摩擦力等因素影响,另外,实际输出的力可通过力矩扳手或专用扭矩测试仪检测出,然后通过人机界面调整补偿值做校准,保证上的螺丝力矩准确性。

23.如图3

‑

4,对于两排布置、或环形布置需要上紧多个螺丝的情况下,螺丝距离较近时,测力的加力臂8和受力臂6朝外放置,这样不会增大伺服电机5中心的距离,调节及固定设计也比较方便。

24.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示

的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.称重传感器螺丝上紧力矩检测机构,包括固定支架(10),其特征在于:所述固定支架(10)一侧固定连接设有固定底座(3),所述固定底座(3)侧壁连接设有受力臂(6),所述受力臂(6)侧壁连接设有称重传感器(7),所述固定底座(3)内部安装有轴承(2),所述轴承(2)内插接设有电机可转底座(4),所述电机可转底座(4)上侧固定连接设有轴端朝下的伺服电机(5),所述伺服电机(5)轴端连接设有快拆接头(1),所述快拆接头(1)另一端转动穿过固定底座(3),与所述受力臂(6)位于同一侧的电机可转底座(4)上连接设有加力臂(8),所述加力臂(8)另一端与称重传感器(7)高度一致,且与称重传感器(7)位置相对。2.根据权利要求1所述的称重传感器螺丝上紧力矩检测机构,其特征在于:与所述称重传感器(7)位于同一侧的受力臂(6)上连接设有支撑杆,所述支撑杆上侧壁连接设有限位块(9),所述加力臂(8)远离称重传感器(7)一侧与限位块(9)接触。3.根据权利要求2所述的称重传感器螺丝上紧力矩检测机构,其特征在于:所述加力臂(8)与称重传感器(7)距离为0.5mm。

技术总结

本实用新型公开了称重传感器螺丝上紧力矩检测机构,包括固定支架,所述固定支架一侧固定连接设有固定底座,所述固定底座侧壁连接设有受力臂,所述受力臂侧壁连接设有称重传感器,所述固定底座内部设有轴承,所述轴承内插接设有电机可转底座,所述电机可转底座上侧固定连接设有轴端朝下的伺服电机,所述伺服电机轴端连接设有快拆接头,所述快拆接头另一端转动穿过固定底座,与所述受力臂位于同一侧的电机可转底座上连接设有加力臂,本实用新型与现有技术相比的优点在于:通过受力臂、加力臂和称重传感器的设置,即可实现检测上紧力矩,结构简单,安装方便,可靠性高,不易出故障,而且费用成本低。费用成本低。费用成本低。

技术研发人员:刘洪利 吕国良 邹磊磊

受保护的技术使用者:青岛海之隆机械有限公司

技术研发日:2021.04.02

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1