一种橡胶密炼的自动称重配料装置的制作方法

1.本实用新型涉及密炼机技术领域,尤其涉及一种橡胶密炼的自动称重配料装置。

背景技术:

2.密闭式炼胶机简称密炼机,主要用于橡胶的塑炼和混炼,密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械。

3.在橡胶制造行业中,各种不同的原材料需要按照一定的重量比例配料后,再投入到炼胶机中实施炼胶作业,传统的取料方式一般采用人工称量,即由操作员参照配料标准使用天平进行称量配料,这种配料方式,人为因素会使得配料过程容易出现质量事故,配重过程中需要工作人员不断的通过添加或者舀出容器内的原料进行配重,不仅浪费工作人员的体力,而且配重分料的效率十分低下,其次一旦出现称量错误却没有发现,就会对炼制的橡胶性能产生很大的影响,从而导致炼胶作业的良品率下降,所以,需要设计一种橡胶密炼的自动称重配料装置来解决上述问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种橡胶密炼的自动称重配料装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种橡胶密炼的自动称重配料装置,包括称体,所述称体上设有秤盘,所述称体侧壁固定连接有压力传感器与外接电源,所述压力传感器与外接电源电性连接,所述秤盘上设有用于盛放原料的盛放机构,所述盛放机构包括固定连接在秤盘上壁的放置盘,所述放置盘上壁设有多个放置槽,多个所述放置槽内均设有盛放桶,所述称体上设有用于投料的投料机构。

7.优选地,所述投料机构包括固定连接在称体侧壁的安装板,所述安装板侧壁固定连接有放置箱,所述放置箱位于放置盘的正上方,所述放置箱上壁连通设有加料管,所述放置箱下壁贯穿设有多个投放口,多个所述投放口内壁均设有电磁阀,多个所述电磁阀均与压力传感器电性连接,所述放置箱下壁固定连接有多个投放管,多个所述投放管远离放置箱内的管口内壁均固定连接有伸缩软管。

8.优选地,多个所述投放管与多个投放口正对设置,多个所述投放管分别位于多个盛放桶的正上方。

9.优选地,多个所述盛放桶的材质均为玻璃材质,多个所述盛放桶侧壁均设有刻度线。

10.优选地,所述放置盘的截面呈圆形结构,多个所述放置槽的截面均呈圆形结构。

11.优选地,所述加料管上设有管盖,所述管盖与加料管侧壁螺纹连接。

12.本实用新型具有以下有益效果:

13.1、本实用新型通过设置盛放机构和投料机构,在进行配重分料时,工作人员可先在称体上预设称重重量,然后打开电磁阀,放置箱内的原料会通过多个投放管掉落至多个盛放桶内,在压力传感器检测到秤盘上的重量达到预设值后,会使多个电磁阀关闭,原料停止掉落,即可完成配种分料,取代了人工配料的方式,不仅能够精确控制原料的配重重量,还能够同时配重多份原料,大大提高了工作效率,减轻工作人员的劳动量;

14.2、本实用新型通过设置多个伸缩软管,在进行配料时,工作人员可拉动伸缩软管,使伸缩软管的管口伸入对应的盛放桶内,在配料过程原料可通过伸缩软管掉进盛放桶内,避免原料掉落在放置盘上,进而避免了原料的浪费,提高了装置的实用性。

附图说明

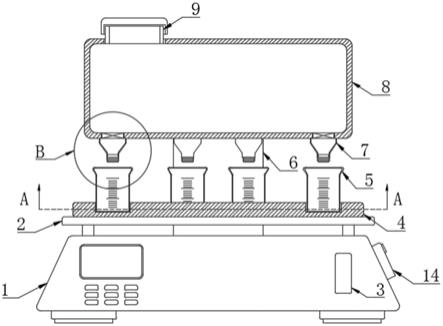

15.图1为本实用新型提出的一种橡胶密炼的自动称重配料装置的结构示意图;

16.图2为本实用新型提出的一种橡胶密炼的自动称重配料装置的a

‑

a向截面图;

17.图3为本实用新型提出的一种橡胶密炼的自动称重配料装置的b处结构放大图。

18.图中:1称体、2秤盘、3压力传感器、4放置盘、5盛放桶、6安装板、7投放管、8放置箱、9加料管、10投放口、11电磁阀、12伸缩软管、13放置槽、14外接电源。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1

‑

3,一种橡胶密炼的自动称重配料装置,包括称体1,称体1上设有秤盘2,称体1侧壁固定连接有压力传感器3与外接电源14,压力传感器3为压电式压力传感器3,压电式压力传感器3主要基于压电效应,利用电气元件和其他机械把待测的压力转换成为电量,压力传感器3与外接电源14电性连接,秤盘2上设有用于盛放原料的盛放机构,盛放机构包括固定连接在秤盘2上壁的放置盘4,放置盘4的截面呈圆形结构,多个放置槽13的截面均呈圆形结构,多个放置槽13呈圆周向等间距分布在放置盘4上,放置盘4上壁设有多个放置槽13,多个放置槽13内均设有盛放桶5,多个盛放桶5的材质均为玻璃材质,多个盛放桶5侧壁均设有刻度线,便于工作人员观察盛放桶5内原料的量。

21.称体1上设有用于投料的投料机构,投料机构包括固定连接在称体1侧壁的安装板6,安装板6侧壁固定连接有放置箱8,放置箱8位于放置盘4的正上方,放置箱8上壁连通设有加料管9,加料管9上设有管盖,管盖与加料管9侧壁螺纹连接,工作人员可通过加料管9向放置箱8内添加需要配重的原料,放置箱8下壁贯穿设有多个投放口10,多个投放口10内壁均设有电磁阀11,初始状态下,多个电磁阀11均处于关闭状态,多个电磁阀11均与压力传感器3电性连接,放置箱8下壁固定连接有多个投放管7,多个投放管7与多个投放口10正对设置,多个投放管7分别位于多个盛放桶5的正上方,多个投放管7远离放置箱8内的管口内壁均固定连接有伸缩软管12,在进行配料时,工作人员可拉动伸缩软管12,使伸缩软管12的管口伸入对应的盛放桶5内,在配料过程原料可通过伸缩软管12掉进盛放桶5内,避免原料掉落在放置盘4上。

22.本实用新型使用时,首先将多个盛放桶5放置在放置槽13内,工作人员可通过称体

1上的控制面板来设置称重重量,如要每个盛放桶5内需要盛放十克原料,则将称重重量设置为六十克即可。

23.调整好称重重量后,工作人员可打开多个电磁阀11,放置箱8内的原料会通过多个投放管7掉落至多个盛放桶5内,在压力传感器3检测到秤盘2上的重量达到预设值后,会使多个电磁阀11关闭,原料停止掉落,即可完成配种分料。

24.利用称体1上的控制面板设置称重重量和利用压力传感器3控制多个电磁阀11都可通过plc编程控制等现代自动化技术实现,此为现有技术,图中并未示出。

25.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种橡胶密炼的自动称重配料装置,包括称体(1),其特征在于,所述称体(1)上设有秤盘(2),所述称体(1)侧壁固定连接有压力传感器(3)与外接电源(14),所述压力传感器(3)与外接电源(14)电性连接,所述秤盘(2)上设有用于盛放原料的盛放机构,所述盛放机构包括固定连接在秤盘(2)上壁的放置盘(4),所述放置盘(4)上壁设有多个放置槽(13),多个所述放置槽(13)内均设有盛放桶(5),所述称体(1)上设有用于投料的投料机构。2.根据权利要求1所述的一种橡胶密炼的自动称重配料装置,其特征在于,所述投料机构包括固定连接在称体(1)侧壁的安装板(6),所述安装板(6)侧壁固定连接有放置箱(8),所述放置箱(8)位于放置盘(4)的正上方,所述放置箱(8)上壁连通设有加料管(9),所述放置箱(8)下壁贯穿设有多个投放口(10),多个所述投放口(10)内壁均设有电磁阀(11),多个所述电磁阀(11)均与压力传感器(3)电性连接,所述放置箱(8)下壁固定连接有多个投放管(7),多个所述投放管(7)远离放置箱(8)内的管口内壁均固定连接有伸缩软管(12)。3.根据权利要求2所述的一种橡胶密炼的自动称重配料装置,其特征在于,多个所述投放管(7)与多个投放口(10)正对设置,多个所述投放管(7)分别位于多个盛放桶(5)的正上方。4.根据权利要求3所述的一种橡胶密炼的自动称重配料装置,其特征在于,多个所述盛放桶(5)的材质均为玻璃材质,多个所述盛放桶(5)侧壁均设有刻度线。5.根据权利要求2所述的一种橡胶密炼的自动称重配料装置,其特征在于,所述放置盘(4)的截面呈圆形结构,多个所述放置槽(13)的截面均呈圆形结构。6.根据权利要求2所述的一种橡胶密炼的自动称重配料装置,其特征在于,所述加料管(9)上设有管盖,所述管盖与加料管(9)侧壁螺纹连接。

技术总结

本实用新型公开了一种橡胶密炼的自动称重配料装置,包括称体,所述称体上设有秤盘,所述称体侧壁固定连接有压力传感器与外接电源,所述压力传感器与外接电源电性连接,所述秤盘上设有用于盛放原料的盛放机构,所述盛放机构包括固定连接在秤盘上壁的放置盘,所述放置盘上壁设有多个放置槽,多个所述放置槽内均设有盛放桶,所述称体上设有用于投料的投料机构。本实用新型取代了人工配料的方式,不仅能够精确控制原料的配重重量,还能够同时配重多份原料,大大提高了工作效率,减轻工作人员的劳动量,还能避免原料掉落在放置盘上,进而避免了原料的浪费,提高了装置的实用性。提高了装置的实用性。提高了装置的实用性。

技术研发人员:孙梁博

受保护的技术使用者:青岛桐晟桐橡塑科技有限公司

技术研发日:2021.04.02

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1