一种工件外圆相对位置度检测装置的制作方法

1.本实用新型涉及一种检测装置,更具体地说,它涉及一种工件外圆相对位置度检测装置。

背景技术:

2.位置度属于位置公差,目前采用三坐标测量,而三坐标测量装置较为精密,对工作环境要求较高,不宜放置在生产现场,因此三坐标测量装置对于批量生产的零件较难控制且测量效率比较低。公开号为cn207035981u的实用新型专利公开了一种冲压轴承座外圆跳动量的检测装置,包括支撑台,支撑台上安装有活动转轴,活动转轴的上设有锥形轴,锥形轴部分套有胀紧套;支撑台一侧设有工作台,工作台上设有一支柱,支柱一侧设有平衡块,支柱上设有架杆,架杆一端设有百分表。新型冲压轴承座检测装置在工作时通过胀紧套的三段式设置和支架的上下滑动,可适应不同尺寸轴承座的外圆跳动量检测;支架可自由拆卸,便于维修和更换;操作简单,方便快捷,测量的数据精确,提高了测量效率。但是该实用新型采用胀紧套对工件进行中心定位,通过静摩擦保持工件在活动转轴上固定,难以保证工件与活动转轴保持同轴。

技术实现要素:

3.现有的位置度测量装置不适用于机加工现场,对于批量生产的零件较难控制且测量效率比较低,为克服这一缺陷,本实用新型提供了一种结构简单,适用于机加工现场检验,可方便高效实施测量的工件外圆相对位置度检测装置。

4.本实用新型的技术方案是:一种工件外圆相对位置度检测装置,包括测量座、转动支撑体和百分表,待检工件安装在测量座上,测量座转动连接在转动支撑体上,百分表的测头抵接在待检工件的周面上。使用本实用新型进行工件外圆相对位置度检测时,转动测量座,待检工件随测量座一起转动,待检工件外圆上的各点均经过百分表的测头,通过百分表即可观察示数变化,进而得知工件外圆与设计基准外圆的相对位置度,确定工件外圆的加工误差。本实用新型通过待检工件与百分表测头间的相对运动即可检测工件外圆相对位置度,可用更简单的检测装置实现检测,更便于在机加工现场进行即时检测,提高检测便利性及检测效率。

5.作为优选,测量座包括支撑板和中心轴,中心轴连接在支撑板的中心,待检工件为上设有轴孔,中心轴适配穿连在轴孔上,待检工件端面贴合固定在支撑板上。待检工件中心轴与轴孔穿连,待检工件端面固定在支撑板上,待检工件的径向、周向都得到可靠的定位,有效防止待检工件跑位、偏斜,确保检测精度。

6.作为优选,转动支撑体包括上顶尖和下顶尖,上顶尖和下顶尖同轴,上顶尖抵接在中心轴上端面的轴心上,下顶尖抵接在中心轴下端面的轴心上。同轴的上顶尖和下顶尖在中心轴两端形成转动支撑,此种转动支撑结构简单,建构容易,便于工件检测时频繁装卸工件。

7.作为优选,支撑板与中心轴一体成型。支撑板与中心轴采用一体成型方法组合连接可以获得更好的强度。

8.作为另选,支撑板与中心轴焊接。支撑板与中心轴采用焊接方法组合连接,结构简单,实施方便。

9.作为优选,支撑板上设有至少两个定位销,待检工件上设有与定位销一一对应的销孔,定位销适配插接在销孔内。用多个定位销可便捷地实现待检工件在测量座上的周向定位。

10.作为优选,定位销顶部设有倒角。倒角用于导向,即使定位销与待检工件的销孔未完全对准也能较快地纠正、配合,方便待检工件在测量座上顺畅安装。

11.本实用新型的有益效果是:

12.通过待检工件与百分表测头间的相对运动即可检测工件外圆相对位置度,可用更简单的检测装置实现检测,更便于在机加工现场进行即时检测,提高检测便利性及检测效率,加强产品质量监控,使产品达到更好的互换性。

附图说明

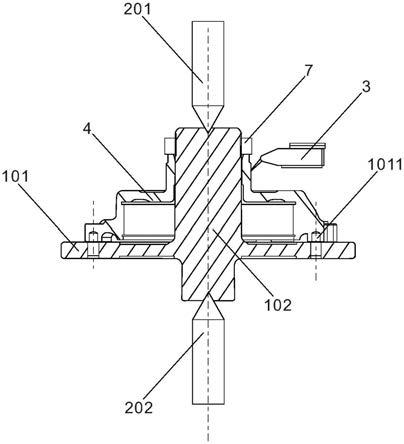

13.图1为本实用新型的结构示意图;

14.图2为本实用新型所检测的待检工件的结构示意图;

15.图3为本实用新型的使用状态示意图。

16.图中,1-测量座,101-支撑板,1011-定位销,102-中心轴,2-转动支撑体,201-上顶尖,202-下顶尖,3-百分表,4-待检工件,401-轴孔,402-销孔,5-机架,6-升降气缸,7-压紧螺母。

具体实施方式

17.下面结合附图具体实施例对本实用新型作进一步说明。

18.实施例1:

19.如图1至图3所示,一种工件外圆相对位置度检测装置,用于检测轴承安装座。包括测量座1、转动支撑体2和百分表3,待检工件4安装在测量座1上,测量座1转动连接在转动支撑体2上,百分表3的测头抵接在待检工件4的周面上。测量座1包括支撑板101和中心轴102,中心轴102连接在支撑板101的中心。待检工件4为一端敞口的空心件,另一端上设有轴孔401,中心轴102适配穿连在轴孔401上,待检工件4敞口端端面贴合固定在支撑板101顶面上。中心轴102上端面的轴心上,以及中心轴102下端面的轴心上均设有锥形浅孔。转动支撑体2包括上顶尖201和下顶尖202,上顶尖201和下顶尖202同轴,上顶尖201抵接在中心轴102上端面的轴心上,且上顶尖201的尖端适配嵌入中心轴102上端面轴心的锥形浅孔中,下顶尖202抵接在中心轴102下端面的轴心上,且下顶尖202的尖端适配嵌入中心轴102下端面轴心的锥形浅孔中。中心轴102顶端设有螺纹并连接一压紧螺母7,用于压紧待检工件4顶部,与支撑板101配合对待检工件4两端定位,使待检工件4保持轴向固定。支撑板101与中心轴102一体成型。支撑板101上设有两个定位销1011,定位销1011与支撑板101上的定位销安装孔过盈配合,待检工件4上设有与定位销1011一一对应的销孔402,定位销1011适配插接在销孔402。定位销1011顶部设有倒角。下顶尖202固定在一机架5上,百分表3通过磁性表座吸

附在机架5上,上顶尖201连接在一升降气缸6的活塞杆上,升降气缸6固定在机架5上。

20.本工件外圆相对位置度检测装置可设置在轴承安装座生产线终端,即时检测刚下线的轴承安装座的待检工件4,检测步骤如下:

21.将待检工件4的轴孔401对准中心轴102装上测量座1,销孔402与各定位销1011一一对准配合,使待检工件4顺畅安装到测量座03上面,待检工件4的敞口端朝下贴合在支撑板101上,旋紧压紧螺母7;中心轴102下端面的轴心对准下顶尖202支在下顶尖202上,并用一手扶稳,另一手点按升降气缸6开关,使升降气缸6带动上顶尖201缓速垂直下降直至顶住中心轴102上端面轴心,从而将测量座1整体安装到转动支撑体2上;将百分表3测头接触待检工件4外圆上并压表约0.2mm,将测量座1平稳旋转360

°

,观察表面示值变化,变化量乘以2就间接反应外圆相对基准外圆的位置度。

22.实施例2:

23.支撑板101与中心轴102焊接。支撑板101上设有三个定位销1011。其余同实施例1。

技术特征:

1.一种工件外圆相对位置度检测装置,其特征是包括测量座(1)、转动支撑体(2)和百分表(3),待检工件(4)安装在测量座(1)上,测量座(1)转动连接在转动支撑体(2)上,百分表(3)的测头抵接在待检工件(4)的周面上。2.根据权利要求1所述的工件外圆相对位置度检测装置,其特征是测量座(1)包括支撑板(101)和中心轴(102),中心轴(102)连接在支撑板(101)的中心,待检工件(4)为上设有轴孔(401),中心轴(102)适配穿连在轴孔(401)上,待检工件(4)端面贴合固定在支撑板(101)上。3.根据权利要求2所述的工件外圆相对位置度检测装置,其特征是转动支撑体(2)包括上顶尖(201)和下顶尖(202),上顶尖(201)和下顶尖(202)同轴,上顶尖(201)抵接在中心轴(102)上端面的轴心上,下顶尖(202)抵接在中心轴(102)下端面的轴心上。4.根据权利要求2所述的工件外圆相对位置度检测装置,其特征是支撑板(101)与中心轴(102)一体成型。5.根据权利要求2所述的工件外圆相对位置度检测装置,其特征是支撑板(101)与中心轴(102)焊接。6.根据权利要求2至5中任一项所述的工件外圆相对位置度检测装置,其特征是支撑板(101)上设有至少两个定位销(1011),待检工件(4)上设有与定位销(1011)一一对应的销孔(402),定位销(1011)适配插接在销孔(402)内。7.根据权利要求6所述的工件外圆相对位置度检测装置,其特征是定位销(1011)顶部设有倒角。

技术总结

本实用新型公开了一种工件外圆相对位置度检测装置,包括测量座、转动支撑体和百分表,待检工件安装在测量座上,测量座转动连接在转动支撑体上,百分表的测头抵接在待检工件的周面上。使用本实用新型进行工件外圆相对位置度检测时,转动测量座,待检工件随测量座一起转动,待检工件外圆上的各点均经过百分表的测头,通过百分表即可观察示数变化,进而得知工件外圆与设计基准外圆的相对位置度,确定工件外圆的加工误差。本实用新型通过待检工件与百分表测头间的相对运动即可检测工件外圆相对位置度,可用更简单的检测装置实现检测,更便于在机加工现场进行即时检测,提高检测便利性及检测效率。及检测效率。及检测效率。

技术研发人员:楼银伦 何潇涵 周茂均 俞瞿凯

受保护的技术使用者:杭州杰途传动部件有限公司

技术研发日:2021.11.24

技术公布日:2022/6/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1