一种能够实现多通道小间距射频信号测试的结构的制作方法

1.本实用新型属于pcb板的测试技术领域,特别涉及一种能够实现多通道小间距射频信号测试的结构。

背景技术:

2.毛钮扣的应用,使pcb板的测试成为可能,当测试pcb板的射频通道时,势必需要引出射频界面。一般为了配合pcb板的小间距的要求,会转成ssmp界面,ssmp界面口部内孔尺寸为2.87,当pcb板射频通道的间距更小时,引出常规的ssmp界面无法满足测试需求。

技术实现要素:

3.本实用新型的目的在于提供一种能够实现多通道小间距射频信号测试的结构,以解决上述问题。

4.为实现上述目的,本实用新型采用以下技术方案:

5.一种能够实现多通道小间距射频信号测试的结构,包括壳体、浮动硬针、内部连接件和测试端口;壳体内部设置有若干l形通孔,若干l形通孔等间距并排设置,且l形通孔的一端朝向相同,并在同一直线上,另一端的朝向为同向或异向;每个l形通孔内均设置有内部连接件,每个l形通孔朝向相同的一端设置浮动硬针,另一端设置测试端口。

6.进一步的,l形通孔的测试端口的一端朝向为同向时,此端通孔为上下双排交错设置。

7.进一步的,l形通孔的测试端口的一端朝向为异向时,此端通孔为在同一水平面内互为180

°

的交错设置。

8.进一步的,内部连接件包括毛钮扣、第一内导体、第二内导体、第一绝缘介质、第二绝缘介质和衬套;第一内导体、浮动硬针和毛钮扣依次连接并设置在第一绝缘介质内,第一绝缘介质与壳体内壁固定连接;第二内导体设置在第二绝缘介质内,衬套包裹在第二绝缘介质外侧,衬套设置在壳体内,第一内导体、第二内导体的交接处锡焊连接。

9.进一步的,第一绝缘介质与壳体通过倒刺固定。

10.进一步的,第二内导体连接测试端口。

11.进一步的,壳体上在l形通孔的拐角处设置有盖体。

12.进一步的,第一内导体与第一绝缘介质灌封固定。

13.与现有技术相比,本实用新型有以下技术效果:

14.本实用新型采用错位的方式将相邻两个射频通道的射频口引出至不同的位置,避开ssmp界面口部直径的最大处,实现超小间距射频通道的高频性能测试。本实用新型将两两相邻的被测通道,通过错位的方式引出至不同的测试端口,通过方向错位的方式避开无法共存的空间,或通过高度错位的方式避开无法共存的空间,解决了常规结构无法解决的通道间距小于连接器界面直径时的测试问题。

附图说明

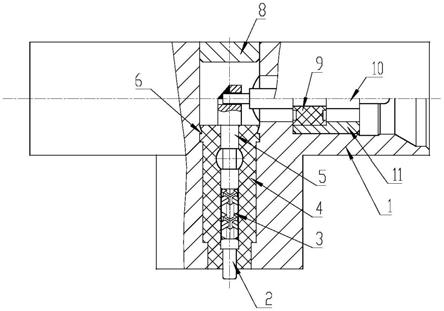

15.图1为本实用新型结构剖视图;

16.图2为本实用新型l形通孔异向排布的主视图;

17.图3为本实用新型l形通孔异向排布的俯视图;

18.图4为本实用新型l形通孔同向排布的俯视图。

19.其中:1、壳体;2、浮动硬针;12、测试端口;3、毛钮扣;5、第一内导体;10、第二内导体;4、第一绝缘介质;9、第二绝缘介质;11、衬套;8、盖体;6、倒刺。

具体实施方式

20.以下结合附图对本实用新型进一步说明:

21.请参阅图1至图4,一种能够实现多通道小间距射频信号测试的结构,包括壳体1、浮动硬针2、内部连接件和测试端口12;壳体1内部设置有若干l形通孔,若干l形通孔等间距并排设置,且l形通孔的一端朝向相同,并在同一直线上,另一端的朝向为同向或异向;每个l形通孔内均设置有内部连接件,每个l形通孔的一端设置浮动硬针2,另一端设置测试端口12。

22.l形通孔的另一端朝向为同向时,此端通孔为上下双排交错设置。

23.l形通孔的另一端朝向为异向时,此端通孔为在同一水平面内互为180

°

的交错设置。

24.如图1及图2所示将两两相邻的被测通道,通过错位的方式引出至不同的测试端口,可通过方向错位的方式避开无法共存的空间,也可通过高度错位的方式避开无法共存的空间。

25.1、通过方向错位的方式避开无法共存的空间

26.图1至图3所示为通过方向错位的方式实现多通道超小间距射频信号测试的结构,由壳体、浮动硬针、毛钮扣、第一内导体、第二内导体、第一绝缘介质、第二绝缘介质、衬套和盖组成,其中,浮动硬针、毛钮扣、第一内导体、第二内导体、第一绝缘介质、第二绝缘介质、衬套、盖等的数量均与通道数量一致,壳体上所有单数通道引出的测试端口朝其中一个方向,所有双数通道引出的测试端口朝其中另一个方向。

27.装配时,先将浮动硬针以及毛钮扣分别装入第一绝缘介质,再将第一内导体装入第一绝缘介质并灌封固定,等灌封胶固化后将上述整体装入壳体并到位,第一绝缘介质与壳体通过倒刺固定,可靠性高;将第二绝缘介质切开并把第二内导体装入第二绝缘介质,再将它们一起装入衬套,然后将上述整体压配如壳体;再如图示将第一内导体与第二内导体的交接出进行锡焊,锡焊完后,把盖压配入壳体。壳体上各个通道分别进行上述过程的装配。

28.2、通过高度错位的方式避开无法共存的空间

29.图4所示为通过高度错位的方式实现多通道超小间距射频信号测试的结构,组成其的零件与图1一致,不同的是,壳体上所有单数通道引出的测试端口在同一高度,所有双数通道引出的测试端口再另一与其不会产生干涉的高度,不同高度对应的第一内导体的长度有差异,其余装配方式均与图1一致。

技术特征:

1.一种能够实现多通道小间距射频信号测试的结构,其特征在于,包括壳体(1)、浮动硬针(2)、内部连接件和测试端口(12);壳体(1)内部设置有若干l形通孔,若干l形通孔等间距并排设置,且l形通孔的一端朝向相同,并在同一直线上,另一端的朝向为同向或异向;每个l形通孔内均设置有内部连接件,每个l形通孔朝向相同的一端设置浮动硬针(2),另一端设置测试端口(12)。2.根据权利要求1所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,l形通孔的测试端口朝向为同向时,此端通孔为上下双排交错设置。3.根据权利要求1所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,l形通孔的测试端口朝向为异向时,此端通孔为在同一水平面内互为180

°

的交错设置。4.根据权利要求1所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,内部连接件包括毛钮扣(3)、第一内导体(5)、第二内导体(10)、第一绝缘介质(4)、第二绝缘介质(9)和衬套(11);第一内导体(5)、浮动硬针(2)和毛钮扣(3)依次连接并设置在第一绝缘介质(4)内,第一绝缘介质(4)与壳体内壁固定连接;第二内导体(10)设置在第二绝缘介质(9)内,衬套(11)包裹在第二绝缘介质(9)外侧,衬套(11)设置在壳体内,第一内导体(5)、第二内导体(10)的交接处锡焊连接。5.根据权利要求4所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,第一绝缘介质(4)与壳体通过倒刺(6)固定。6.根据权利要求4所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,第二内导体(10)连接测试端口(12)。7.根据权利要求1所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,壳体(1)上在l形通孔的拐角处设置有盖体(8)。8.根据权利要求1所述的一种能够实现多通道小间距射频信号测试的结构,其特征在于,第一内导体(5)与第一绝缘介质(4)灌封固定。

技术总结

一种能够实现多通道小间距射频信号测试的结构,包括壳体、浮动硬针、内部连接件和测试端口;壳体内部设置有若干L形通孔,若干L形通孔等间距并排设置,且L形通孔的一端朝向相同,并在同一直线上,另一端的朝向为同向或异向;每个L形通孔内均设置有内部连接件,每个L形通孔的一端设置浮动硬针,另一端设置测试端口。本实用新型将两两想邻的被测通道,通过错位的方式引出至不同的测试端口,通过方向错位的方式避开无法共存的空间,或通过高度错位的方式避开无法共存的空间,解决了常规结构无法解决的通道间距小于连接器界面直径时的测试问题。的通道间距小于连接器界面直径时的测试问题。的通道间距小于连接器界面直径时的测试问题。

技术研发人员:曹春晓 李晓楠 李锦辉

受保护的技术使用者:西安艾力特电子实业有限公司

技术研发日:2021.11.24

技术公布日:2022/5/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1