一种高精度光学元件面形检测支撑结构的制作方法

1.本发明属于深紫外投影光刻物镜结构设计领域,具体涉及一种高精度光学元件面形检测支撑结构。

背景技术:

2.现代高精度光学仪器的快速发展不仅对光学透镜的设计、加工等提出了越来越高的要求,对光学元件的检测要求也越来越高,尤其是微电子光刻技术即深紫外光刻技术的发展与应用,其光学元件的精度达到纳米量级。

3.由于光学系统中透镜的面形精度和安装精度是影响光学系统性能的关键因素,随着面形精度的要求提高,对支撑结构的要求更严苛,除了保证物镜正常工作,还要尽量减小对镜面的影响。由于自重的影响,物镜在不同的支撑结构下会产生不同的变形,加上实际检测过程中人为因素的影响降低了面形检测的复现性。为满足duv光刻投影物镜使用过程中的良好光学系统性能,要求光学元件面形检测复现精度控制在0.3nm rms范围内。

技术实现要素:

4.本发明为解决光刻物镜中高精度光学元件面形检测支撑结构问题,提出一种高精度光学元件面形检测支撑结构,能够在光学元件面形检测中对光学元件提供多点柔性支撑。

5.为解决上述技术问题,本发明提出以下技术方案:

6.一种高精度光学元件面形检测支撑结构,包括镜框2和整体式弹片3,所述整体式弹片3包括圆环片3-1和支撑片3-2,且固定安装于所述镜框2内;所述光学元件放置于所述整体式弹片3上;若干个相同的所述支撑片3-2沿所述圆环片3-1均匀分布且伸向圆心,且支撑片3-2与所述光学元件之间形成点接触。

7.进一步的,所述镜框2内环设有支撑台2-1,所述支撑台2-1的宽度与所述圆环片3-1的下表面宽度相适应。

8.进一步的,所述圆环片3-1与所述支撑台2-1之间通过12个沿镜框内环均匀分布的螺钉4实现固定。

9.进一步的,所述支撑片3-2上接有半球,所述半球与所述支撑片3-2固定。

10.本发明的有益效果是:所述支撑片具有一定的轴向柔度,在支撑光学元件时支撑片会产生一定的轴向变形,因此即使各支撑片高度方向上存在一定的尺寸误差,光学元件的自身重力也能相对均匀的作用在各个支撑片上。当温度变化时,支撑结构能够提供径向自由,允许光学元件膨胀收缩而避免产生接触应力,保护了元件的面形。所述支撑片与光学元件的接触面为半球,当光学元件受支撑面为平面、球面和非球面时,两者之间均为点接触,从而实现光刻物镜中光学元件的高精度支撑。

附图说明

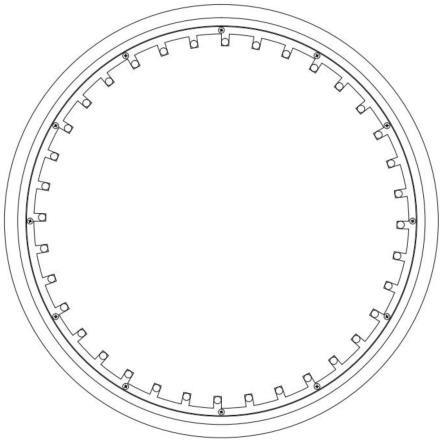

11.图1为本发明光刻物镜中高精度光学元件面形检测支撑结构俯视图;

12.图2为本发明光刻物镜中高精度光学元件面形检测支撑结构仰视图;

13.图3为本发明所述的镜框和整体式弹片安装示意图;

14.图4为发明所述的镜框结构示意图;

15.图5为本发明所述的整体式弹片结构示意图;

16.图6为本发明所述具体实例下的仿真结果图。

17.图中:1、光学元件,2、镜框,2-1、支撑台,3、整体式弹片,3-1、圆环片,3-2、支撑片,4、螺钉。

具体实施方式

18.下面结合附图对本发明进行详细说明。

19.如图1至图5所示,光刻物镜中高精度光学元件面形检测支撑结构,包括镜框2和整体式弹片3。光学元件1与整体式弹片3之间点接触,镜框2和整体式弹片3之间通过12个沿镜框内环均匀分布的螺钉4实现固定。

20.支撑台2-1宽度与圆环片3-1的下表面宽度相适应,两者通过螺钉4连接绑定。整体式弹片3通过若干个相同的沿圆环片3-1均匀分布且伸向圆心的支撑片3-2支撑光学元件1。整体式弹片3即在整体式环状结构上通过线切割的方式加工出多个支撑片3-2,由于支撑片具有一定的轴向柔度,在支撑光学元件1时支撑片会产生一定的轴向变形,因此即使各支撑片高度方向上存在一定的尺寸误差,光学元件1的自身重力也能相对均匀的作用在各个支撑片上,镜框2和均布的多个支撑片3-2支撑光学元件1,允许光学元件1沿自重方向有一定的变形量。同时,当温度变化时,支撑结构能够提供径向自由,允许光学元件1膨胀收缩而避免产生接触应力,保护了光学元件1的面形。支撑片接触面为半球,当光学元件1受支撑面为平面、球面和非球面时,两者之间均为点接触。

21.下面结合本发明具体实例进一步说明:

22.检测时,首先将光学元件1放置在若干个相同的沿圆环片3-1均匀分布的支撑片3-2上,然后对光学元件1进行调心,对准中心后检测,将多次取放后的检测结果点对点相减得到光学元件1的面形检测复现精度。支撑片3-2的数量可以根据需要进行设计,一般情况下,支撑片3-2的数量越多,面形检测复现精度越高。支撑片3-2的长度、厚度、宽度可结合光学元件1的重力和自重时支撑片3-2轴向变形目标量根据悬臂梁自由端的挠度公式确定。仿真分析时施加载荷为光学元件1自重和各支撑点上的随机误差力,约束条件为镜框2底面固定约束,支撑台2-1与圆环片3-1下表面固定约束,支撑片3-2与光学元件1受支撑面点接触,将模拟干扰因素存在时随机误差力作用下变形后的面形节点数据拟合后点对点相减得到光学元件1的面形检测复现精度为0.2nm rms,如图6所示,满足深紫外光刻投影物镜面形检测复现精度要求。

23.本发明中,光学元件1的材料为熔石英,其受支撑面可以是平面、球面、非球面,镜框2材料为铝合金,整体式弹片3材料为弹簧钢。

24.以上所述仅为本发明的较佳实施例,并非对本发明作任何形式上的限制,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同

替换、改进等,均仍属于本发明技术方案的范围内。

技术特征:

1.一种高精度光学元件面形检测支撑结构,包括镜框2和整体式弹片3,其特征在于,所述整体式弹片3包括圆环片3-1和支撑片3-2,且固定安装于所述镜框2内;所述光学元件放置于所述整体式弹片3上;若干个相同的所述支撑片3-2沿所述圆环片3-1均匀分布且伸向圆心,且支撑片3-2与所述光学元件之间形成点接触。2.根据权利要求1所述的一种高精度光学元件面形检测支撑结构,其特征在于,所述镜框2内环设有支撑台2-1,所述支撑台2-1的宽度与所述圆环片3-1的下表面宽度相适应。3.根据权利要求2所述的一种高精度光学元件面形检测支撑结构,其特征在于,所述圆环片3-1与所述支撑台2-1之间通过12个沿镜框内环均匀分布的螺钉4实现固定。4.根据权利要求1所述的一种高精度光学元件面形检测支撑结构,其特征在于,所述支撑片3-2上接有半球,所述半球与所述支撑片3-2固定。

技术总结

本发明公开了一种高精度光学元件面形检测支撑结构,属于深紫外投影光刻物镜结构设计领域,为保证高精度光学元件面形检测精度,需解决其支撑问题,本发明结构包括镜框和整体式弹片,所述整体式弹片和镜框之间通过12个沿镜框内环均匀分布的螺钉实现连接,所述整体式弹片为一个整体的圆环片上带有若干个相同的伸向圆心且均匀分布的支撑片,所述镜框具有支撑台,支撑台宽度与整体式弹片的圆环片下表面宽度相适应,所述整体式弹片与光学元件之间点接触。由于支撑片具有一定的轴向柔度,支撑光学元件时支撑片会产生一定的轴向变形,因此即使各支撑片高度方向上存在一定的尺寸误差,光学元件的自重也能相对均匀的作用在各个支撑片上,从而实现光刻物镜中光学元件的高精度支撑。撑。撑。

技术研发人员:刘绚 贾辛 付韬韬 李声 谢强

受保护的技术使用者:成都同力精密光电仪器制造有限公司

技术研发日:2022.05.05

技术公布日:2022/7/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1