可发性聚苯乙烯制备过程中在线粒度检测系统的制作方法

1.本实用新型涉及在线粒度分析技术领域,尤其涉及一种可发性聚苯乙烯制备过程中在线粒度检测系统。

背景技术:

2.聚苯乙烯珠粒在聚合过程中对粒度有严格的范围要求,因此需要反复打开反应釜取样,进行粒度检测。取样过程中化学气体溢出对车间环境造成污染,伤害操作人员健康。取样后经过干燥处理再进行粒度测试,测试结果存在滞后性,根据此测试结果调节药剂用量,得到的聚苯乙烯珠粒粒度范围与设计范围存在较大误差,因此需要通过反复取样测试,精调聚苯乙烯珠粒的粒度范围,延长了生产时间,降低了生产效率。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供了一种可发性聚苯乙烯制备过程中在线粒度检测系统,快速检测聚合过程中样品粒度,及时调整原料,保证最终产品粒度达标。

4.为实现此技术目的,本实用新型采用如下方案:可发性聚苯乙烯制备过程中在线粒度检测系统,包括反应釜、取料管、稀释罐、粒度分析仪、缓冲罐、处理器和控制器;反应釜的下部与取料管一端连接,取料管另一端与稀释罐相连,稀释罐的出口与粒度分析仪的入料口相连,粒度分析仪的出料口与缓冲罐相连,缓冲罐通过回料管与反应釜上部连通;粒度分析仪与处理器通信连接,处理器与控制器通信连接。

5.与现有技术相比,本实用新型的有益效果在于:本系统通过将反应釜底部试样提取稀释送入粒度分析仪中,经处理器进行在线分析,实时、快速掌握反应釜内试样的粒度范围;控制器通过处理器反馈的粒度数据,调节原料的给入量,保证最终产品粒度达标。

6.本实用新型的优选方案为:

7.还包括药剂储罐,药剂储罐通过管道与反应釜进料口相连,管道上设置有电磁阀,电磁阀与控制器通信连接。

8.取料管、回料管、稀释罐与粒度分析仪的连接管、粒度分析仪与缓冲罐的连接管上分别设置有电磁阀,电磁阀与控制器通信连接;多根管路设置电磁阀,便于维修及系统维护。

9.稀释罐的进口连接有冷却水管,冷却水管上设置有与控制器通信连接的电磁阀。

10.回料管上设置有输送泵,输送泵与控制器通信连接。

附图说明

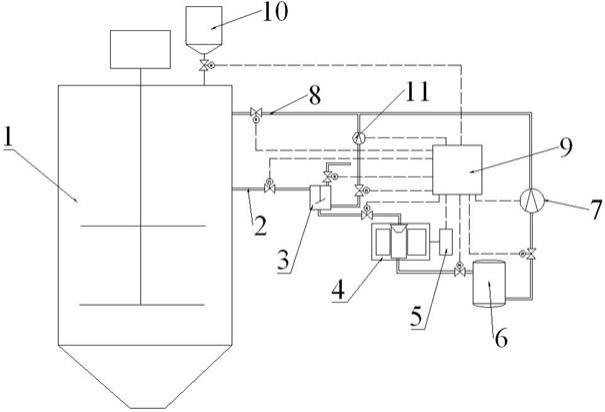

11.图1为本实用新型实施例提供的可发性聚苯乙烯制备过程中在线粒度检测系统的结构示意图;

12.图中标记为:1、反应釜;2、取料管;3、稀释罐;4、粒度分析仪;5、处理器;6、缓冲罐;7、第一输送泵;8、回料管;9、控制器;10、药剂储罐;11、第二输送泵。

具体实施方式

13.为充分了解本实用新型之目的、特征及功效,借由下述具体的实施方式,对本实用新型做详细说明,但本实用新型并不仅仅限于此。

14.如图1所示,本实用新型提供的一种可发性聚苯乙烯制备过程中在线粒度检测系统,由反应釜1、药剂储罐10、取料管2、稀释罐3、粒度分析仪4、缓冲罐6、处理器5和控制器9等组成。考虑反应釜1下部液体压强大,易出料不易回料,因此将取料管2固定在反应釜1下部,并与反应釜1连通。取料管2另一端与稀释罐3的进口相连,稀释罐3的进口还连接冷却水管,稀释罐3内装有搅拌桨,搅拌桨上端与稀释罐3顶部外壁固定的电机连接。稀释罐3的下端出口通过管道与粒度分析仪4的进口相连。粒度分析仪4选用采购的在线激光粒度分析仪。粒度分析仪4的出口通过连接管道与缓冲罐6相连,缓冲罐6与第一输送泵7相连,第一输送泵7与回料管8相连,回料管8与反应釜1的上部侧壁连接。经过粒度分析仪4检测的试样物料暂时存储在缓冲罐6中,当粒度检测结束后,试样物料经第一输送泵7输送至反应釜1内。如果在粒度分析的同时进行压力输送,会造成粒度测试结果不准确,本方案通过缓冲罐6暂存物料,粒度检测过程无流体压力干扰,保证粒度测试结果的精确度。

15.稀释罐3内安装有测量稀释料温度的温度传感器,温度传感器与控制器9信号连接。稀释罐3的出口还通过第二输送泵11与回料管8连接。

16.药剂储罐10通过加药管与反应釜1连接,加药管上安装有可调节开度的电磁阀。取料管2、冷却水管、稀释罐3与粒度分析仪4间的连接管道、粒度分析仪4与缓冲罐5间连接管道、第一输送泵7两侧的回料管、第二输送泵所在的连接管道上分别安装有电磁阀。上述电磁阀均与控制器9通信连接,控制器9与处理器8通信连接,处理器8与粒度分析仪4通信连接,处理器5选用计算机。

17.工作过程:

18.每间隔固定时间打开在线粒度检测系统对反应釜1内的物料进行粒度检测。由于反应釜1内部压力大,短暂(10s左右)打开取料管2上的电磁阀,反应釜1内的物料在压差作用下,自流至稀释罐3内,同时打开冷却水管上电磁阀向稀释罐3内注入冷却水,并打开稀释罐3的搅拌功能。直到稀释罐3内温度满足要求后,温度传感器反馈信号至控制器9,控制器9关闭冷却水管电磁阀,并打开稀释罐3与粒度分析仪4之间的电磁阀、粒度分析仪4与缓冲罐5之间的电磁阀以及激光粒度分析仪4,开始粒度测试。粒度分析仪4的测试结果发送至计算机,经过计算机的处理,得到试样的平均粒度值,与设定值进行对比。当试样平均粒度大于设定值时,计算机发送指令给控制器9,控制器9执行命令,调大加药管上电磁阀的开度;当试样平均粒度小于设定值时,计算机发送指令给控制器9,控制器9执行命令,调小加药管上电磁阀的开度。当控制器9开始调节药剂储罐10的电磁阀时,意味着本次粒度测试结束,控制器9同时启动第一输送泵7、第二输送泵11、回料管8上电磁阀,将稀释罐3、缓冲罐5内的试样物料全部返回至反应釜1内,回收利用。

19.最后,需要注意的是:以上列举的仅是本实用新型的优选实施例,当然本领域的技术人员可以对本实用新型进行改动和变型,倘若这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,均应认为是本实用新型的保护范围。

技术特征:

1.一种可发性聚苯乙烯制备过程中在线粒度检测系统,包括反应釜、取料管、稀释罐、粒度分析仪、缓冲罐、处理器和控制器;其特征在于,反应釜的下部与取料管一端连接,取料管另一端与稀释罐相连,稀释罐的出口与粒度分析仪的入料口相连,粒度分析仪的出料口与缓冲罐相连,缓冲罐通过回料管与反应釜上部连通;粒度分析仪与处理器通信连接,处理器与控制器通信连接。2.根据权利要求1所述的可发性聚苯乙烯制备过程中在线粒度检测系统,其特征在于,还包括药剂储罐,药剂储罐通过管道与反应釜进料口相连,管道上设置有电磁阀,电磁阀与控制器通信连接。3.根据权利要求1所述的可发性聚苯乙烯制备过程中在线粒度检测系统,其特征在于,取料管、回料管、稀释罐与粒度分析仪的连接管、粒度分析仪与缓冲罐的连接管上分别设置有电磁阀,电磁阀与控制器通信连接。4.根据权利要求1所述的可发性聚苯乙烯制备过程中在线粒度检测系统,其特征在于,稀释罐的进口连接有冷却水管,冷却水管上设置有与控制器通信连接的电磁阀。5.根据权利要求1所述的可发性聚苯乙烯制备过程中在线粒度检测系统,其特征在于,回料管上设置有输送泵,输送泵与控制器通信连接。6.根据权利要求1所述的可发性聚苯乙烯制备过程中在线粒度检测系统,其特征在于,稀释罐出口还与回料管相连。

技术总结

本实用新型公开了一种可发性聚苯乙烯制备过程中在线粒度检测系统,涉及在线粒度分析技术领域。可发性聚苯乙烯制备过程中在线粒度检测系统,包括反应釜、取料管、稀释罐、粒度分析仪、缓冲罐、处理器和控制器;反应釜的下部与取料管一端连接,取料管另一端与稀释罐相连,稀释罐的出口与粒度分析仪的入料口相连,粒度分析仪的出料口与缓冲罐相连,缓冲罐通过回料管与反应釜上部连通;粒度分析仪与处理器通信连接,处理器与控制器通信连接。本系统通过将反应釜底部试样提取稀释送入粒度分析仪中,经处理器进行在线分析,实时、快速掌握反应釜内试样的粒度范围;控制器通过处理器反馈的粒度数据,调节原料的给入量,保证最终产品粒度达标。标。标。

技术研发人员:沈德新 陆敏山 袁迎春 朱向阳 满鑫 王猛

受保护的技术使用者:辽宁丽天新材料有限公司

技术研发日:2022.01.28

技术公布日:2022/9/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1